直升机主桨毂支臂疲劳试验技术研究

2012-09-16李清蓉喻溅鉴史斯佃

李清蓉,喻溅鉴,史斯佃,徐 新

(1.南京航空航天大学,江苏南京 210016;2.中国直升机设计研究所,江西 景德镇 333001)

0 引言

支臂是直升机球柔性桨毂中的典型复杂动部件,桨叶传来的载荷通过折叠接头、连接件、弹性轴承传递到中央件上,同时平衡阻尼器力和变距拉杆力[1]。其受力情况复杂,疲劳破坏为主要的失效模式,其工作可靠性直接影响直升机的飞行安全。

某支臂疲劳试验为多动部件组合试验,考核的主要动部件有连接件、折叠接头、变距摇臂、弹性轴承大接头、桨叶销、连接件折叠接头连接、连接件阻尼器连接、连接件变距摇臂连接、连接件弹性轴承连接等[2]。本文针对支臂试验结构及载荷的特点进行了疲劳试验验证设计,讨论了试验方案设计、试验实施方案设计及试验数据分析等内容和方法。该设计方法解决了传统“共振法”存在的不足,在型号研制中得到了成功的运用。

1 疲劳试验方案设计

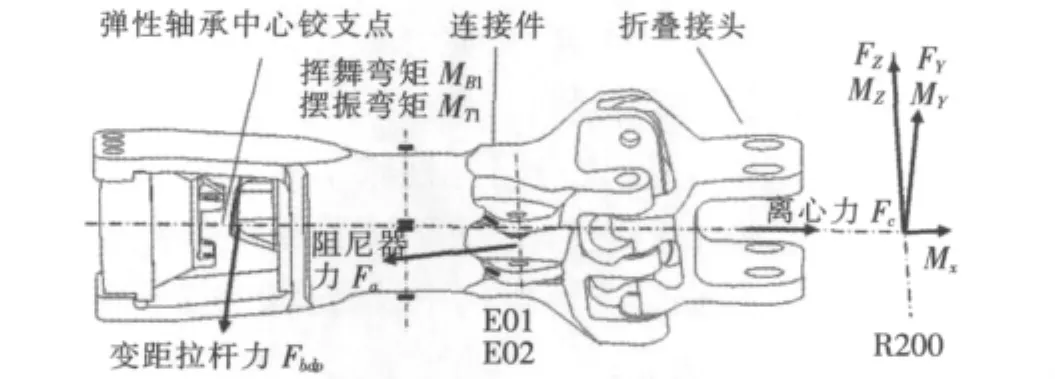

支臂所承受的力系如图1所示。根据其结构和载荷的特点确定疲劳试验的约束和加载要求:

1)在弹性轴承中心处进行铰支约束;

2)在桨叶侧施加载荷模拟支臂桨叶对接面6力素;阻尼力和变距拉杆力直接施加;桨叶对接面不能直接进行弯矩测量,根据主桨叶的特点(考虑与飞行实测载荷截面一致),挥舞、摆振弯矩监控截面确定为桨叶销外200 mm截面(R200 mm);

3)采用约束控制支臂力系中的以下6个力:弹性轴承中心处3个力、R200 mm截面的扭矩和剪力FY、FZ;支臂力系中的其它力采取载荷监控。

图1 支臂力系

采用图示载荷坐标系:X沿支臂轴线朝桨叶方向,Z朝上,右手坐标系。

阻尼器力和变距拉杆力的初始方向按典型状态的方向或使用中较严酷的方向确定。各监控力的相位关系按相似结构的经验确定,并采用飞行试验结果进行修正。

为了掌握结构在外载荷作用下的响应,试验时选取试验件上某些关键位置进行载荷和应变测量,如图 1 中MB1、MB2、E01、E02 的测量。

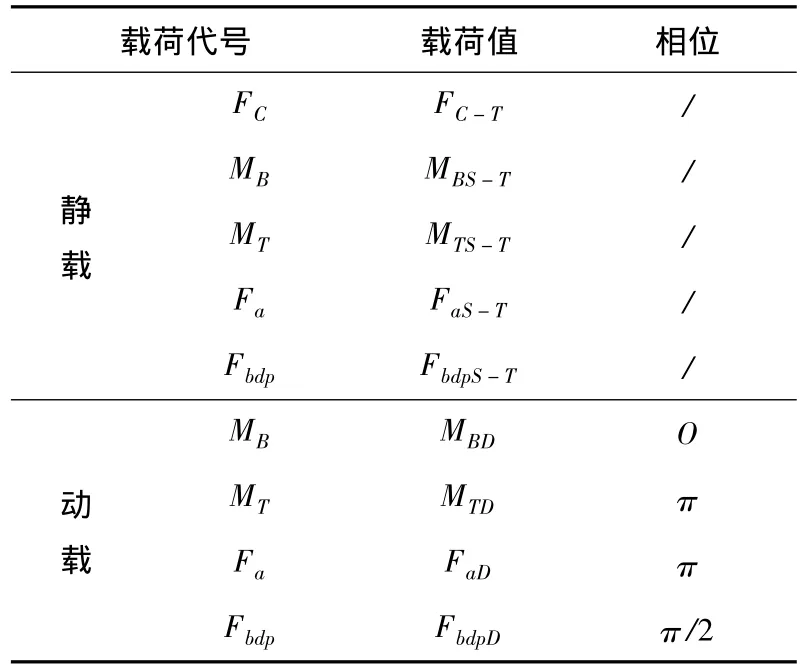

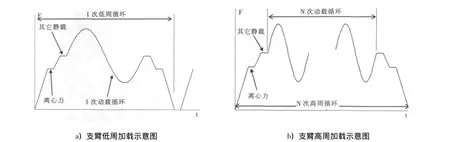

根据飞行载荷的特点,低周疲劳分为以最大动弯矩为特征的超扭状态和以最大离心力为特征的超转状态,并依据状态时间百分比确定出现的次数。结合易于试验实施的要求,编制100飞行小时低周试验载荷程序块,包含:a)超扭飞行,495次循环;b)最大速度自转,5次循环。试验载荷见表1。

表1 支臂1.0倍低周疲劳试验载荷

1次低周循环如下述过程加载:a)加离心力;b)加其它静载荷;c)加动载1次循环;d)除离心力外静载归零;e)离心力归零。

高周疲劳载荷的静载选择超扭飞行的静载,动载的比例以模拟载荷分布为原则、以打样设计载荷为手段,大小根据试验件的疲劳能力、寿命考核要求、各破坏部位和模式匹配考核确定,如表2所示。

表2 支臂1.0倍高周疲劳试验载荷

高周疲劳如下述过程加载:a)加离心力;b)加其它静载荷;c)以余弦加动载循环(1次循环为360°);d)除离心力外静载归零;e)离心力归零。

支臂低、高周加载示意图如图2所示。

图2 支臂低、高周加载示意图

采用在相同试验件上同时进行低周和高周试验的方法进行疲劳试验。按低高周寿命逐步考核的原则和目标寿命考核要求,合理安排低、高周试验顺序。

由于支臂疲劳试验为多动部件组合试验,疲劳危险部位非常多。为了有效利用试验件,充分考核其疲劳性能,挖掘寿命潜力,提出如下试验要求:

1)若连接螺栓或变距摇臂发生破坏,则更换后继续试验;

2)若连接件变距摇臂连接耳片未破坏,则根据实际破坏情况合理固定试验件,继续施加变距拉杆力进行考核;

3)若连接件阻尼器连接耳片未破坏,则根据实际破坏情况合理固定试验件,继续施加阻尼器力进行考核;

4)变距摇臂未破坏,则在变距摇臂试验台上,继续施加变距拉杆力进行考核。

2 疲劳试验实施方案设计

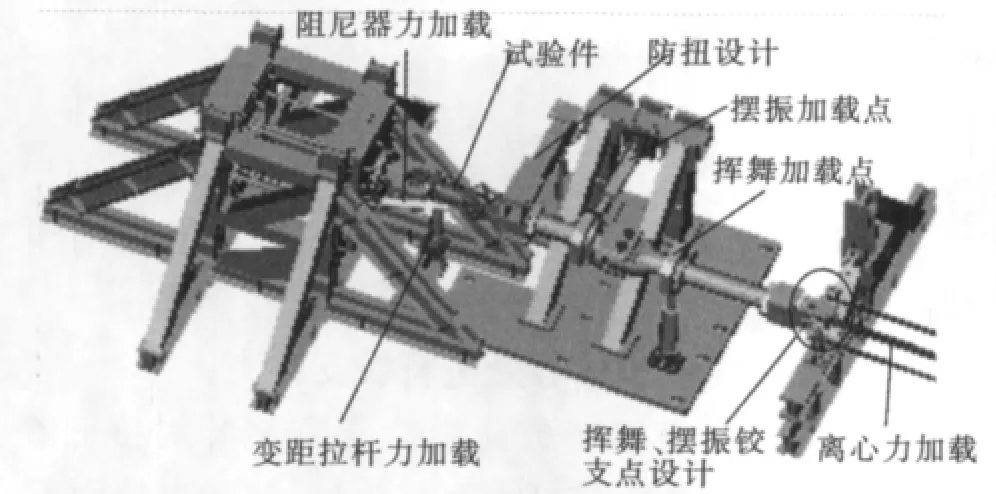

根据支臂疲劳试验要求和便于实施的原则,设计由支臂和模拟桨叶组成的双铰支梁式支臂疲劳试验实施模型。总体方案设计如图3所示。

2.1 约束边界模拟

2.1.1 试验件接口

设计中央件假件和桨叶假件分别与球弹性轴承小接头和折叠接头连接。为模拟[3]连接和载荷传递真实情况,接口设计与真实结构一致,各组件的装配与结构装机要求一致。

图3 某支臂疲劳试验实施模型

2.1.2 硬化弹性轴承

为提高弹性轴承弹性体强度,避免在加速的高周疲劳试验载荷下过早破坏,在保持挥舞铰、摆振铰、变距铰三铰合一功能的条件下,弹性轴承疲劳试验件采用硬化橡胶件。

2.1.3 模拟桨叶端部挥舞、摆振铰支点

在模拟桨叶端部设计挥舞、摆振铰支点,结构设计简图如图4。该铰支点与弹性轴承一起使试验件和模拟桨叶成为双铰支梁,便于试验载荷施加和模拟。在挥舞、摆振铰支点机构中设置挥舞、摆振测力杆,其具有以下功能:

1)通过施加挥舞、摆振剪力,根据挥舞测力杆、摆振测力杆可以验证设计的挥舞、摆振铰支点功能;

2)挥舞测力杆、摆振测力杆可以验证离心力加载方向的准确性:试验安装完成后,施加离心力,调节设计铰支点机构长度,使两支点测力杆输出为零(试验台自重除外),从而保证离心力方向与支臂中心线方向一致。

图4 模拟桨叶端部挥舞、摆振铰支点设计示意图

2.1.4 防扭机构

试验件承受的扭矩主要由变距拉杆力产生,设计一套防扭机构平衡该扭矩,如图5所示。

图5 防扭机构设计示意图

防扭机构的设计如下考虑:

1)与桨叶假件根部连接,使扭矩只传递至试验件上而不传递至试验夹具上,有利于试验台的稳定以及载荷的施加;

2)防扭杆平衡扭矩的力臂尽量长,以使防扭力尽量小,从而附加的挥舞弯矩较小。通过施加变距拉杆力,根据防扭机构测力杆力输出可以验证设计的防扭机构功能。

2.2 载荷边界模拟

离心力加载设计:支臂一端通过弹性轴承、模拟中央件连接在试验台架上,另一端通过桨叶销、模拟桨叶假件与离心力加载钢丝绳、作动器、试验台架连接,实现离心力加载。

阻尼力加载设计:阻尼力通过固定在试验台架上的作动器与支臂上的阻尼器连接耳片连接实现加载。

变距拉杆力加载设计:变距摇臂以装机状态与连接件连接,变距拉杆力通过固定在试验台架上的作动器与变距摇臂连接实现加载。

挥舞、摆振弯矩加载设计:设计挥舞、摆振铰支点和挥舞、摆振横向剪力加载点,通过调试加载作动器力,实现试验要求剖面的挥舞和摆振弯矩。在模拟中央件、模拟桨叶上布置测量挥舞、摆振弯矩应变片,通过插值计算出试验要求的监控剖面弯矩。模拟桨叶上测量挥舞、摆振弯矩应变片的位置根据测量精度最高的原则确定;挥舞、摆振横向剪力加载点位置根据使夹具上载荷均衡分布的原则确定。

试验台和连接夹具除应考虑满足功能要求外,其强度设计还应考虑足够的安全系数,避免在试验中提前破坏或造成试验件的损伤。

2.3 局部试验

根据试验件充分考核的要求,在试验件局部破坏的情况下,进行载荷及约束方式的调整,继续进行其它一些部位的考核;设计变距摇臂和连接件阻尼器连接耳片单独考核试验台,在整体试验台上没有破坏的情况下,对其进行补充考核。

3 疲劳试验数据分析

疲劳试验获得的试验数据有:

1)试验监控载荷、试验次数;

2)对复杂动部件,疲劳试验中通常会监测危险部位的载荷和应力,并增加低、高周试验之外的一些特殊工况的载荷测量。

这些试验数据除用来计算结构的疲劳性能[4-5]外,其用途还有:

1)验证有限元应力分析模型的有效性;

2)确认危险部位;

3)检验试验的正确性;

4)识别试验件的异常。

可采用理论分析、对应验证等方法,根据不同结构特点、结构受载特点进行疲劳试验数据分析。以下对计算结构的疲劳性能、检验试验的正确性、识别试验件的异常进行研究。

3.1 疲劳性能计算

支臂疲劳试验采取整体试验和局部考核相结合的方法进行。疲劳性能计算也采用不同危险部位、不同特征载荷的方法进行。计算折叠接头桨叶连接、连接件折叠接头连接和连接件弹性轴承连接及附近本体时,取相应耳片力为特征载荷;计算连接件阻尼器连接时,取阻尼器力为特征载荷;计算连接件变距摇臂连接时,取变距拉杆力为特征载荷。

支臂疲劳试验共进行了3套,每套试验获得了5~6个危险部位准确的疲劳试验结果及准确、匹配的疲劳性能,试验件达到了物尽其用的效果。

3.2 试验正确性检验

复杂动部件疲劳试验是一项复杂的系统工程,疲劳试验数据可用来检验试验是否正确。

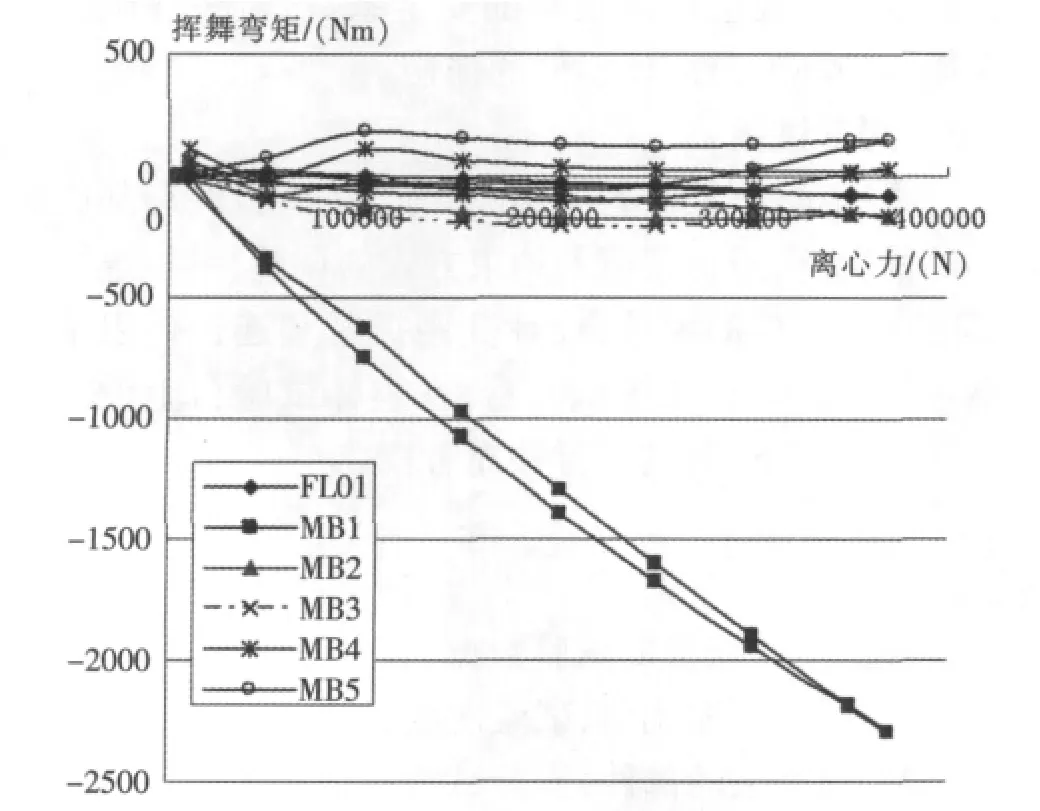

支臂第2套疲劳试验调试施加离心力时,挥舞弯矩~离心力变化关系如图6所示。试验件上的挥舞弯矩随离心力线性变化,与理论规律不符,其它各测量点挥舞弯矩未现异常。

图6 挥舞弯矩~离心力变化关系图

从以下几个方面查找MB1异常的原因:

1)试验台、试验件尺寸;

2)试验安装、加载;

3)挥舞弯矩MB1的测量系统。

经复查,1)、2)项未发现问题,3)项的复查情况如下。

采用全桥接线法测量挥舞弯矩MB1。加载离心力Fc=200000 N时,分别测量MB1的4个应变片的应变输出,结果为:ε1=511με、ε2=718με、ε3=715με、ε4=544με。如图 7a)所示。

由此,MB1异常原因可能是应变片灵敏系数差异造成的。为了进行验证,重贴MB1的4个应变片,重新测量单个应变片的应变输出,结果如图7b)所示,各应变片输出基本相同,输出正常。

图7 MB1的4个应变片重贴前、后单片应力~离心力变化关系

制成的电阻应变片[6]的灵敏系数K除与金属丝的灵敏系数K0有关外,还与基底、粘接剂层和敏感栅的尺寸和弹性模量等有关。目前灵敏系数的测定方法是采用抽样实验测定平均值作为表征该批应变片的灵敏系数特性。因此,为确保试验数据测量准确性,应选择工艺性能稳定的应变片。

以上通过试验测量挥舞弯矩MB1的分析,排除了试验中存在的隐患,有效地保证了试验的正确性。

3.3 支臂偏心识别

支臂第1套疲劳试验调试施加离心力时,发现试验件及试验夹具上的挥舞弯矩随离心力变化而变化,与理论规律不符。

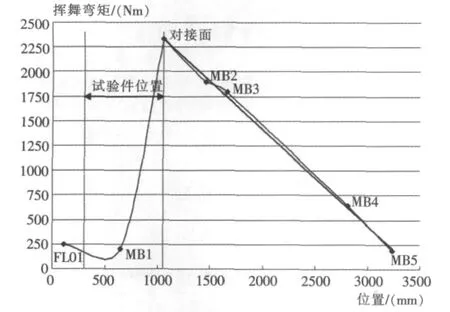

离心力Fc=200000N作用下,两端铰支梁上(包括试验件和试验夹具段)挥舞弯矩~位置变化关系如图8所示。

图8 离心力Fc=200000N时挥舞弯矩~位置变化关系图

从以下几个方面查找挥舞弯矩异常的原因:

1)弹性轴承及模拟桨叶铰支点功能验证;

2)模拟桨叶及试验件挥舞方向偏心检查。

施加Fc=200000N时各挥舞弯矩清零处理,然后施加挥舞力Fb=1980N,挥舞弯矩分布为典型的双铰支梁分布,验证了弹性轴承及模拟桨叶铰支点功能。

采用水平仪测量试验件及模拟桨叶(试验夹具)的挥舞方向形心位置,测量结果如图9所示。

试验件和模拟桨叶设计的形心位置线性分布。在模拟桨叶段,测量的形心位置线性分布,与设计一致;但在折叠接头位置,测量的形心有7mm左右的突变,与设计不一致;由此判断挥舞弯矩异常的原因为折叠接头偏心。

折叠接头返厂复查确认,由于制造工装错误,导致折叠接头挥舞方向形心偏离设计值7.2mm,与试验数据吻合。经折叠接头修理,修正其形心位置后,施加离心力,挥舞弯矩测量结果回复正常。

图9 试验件和模拟桨叶挥舞方向形心位置

折叠接头偏心被识别后,报废了折叠接头已制成的成品、受影响的半成品及错误的制造工装。该故障的及时排除,不仅避免了巨大的生产和研制周期浪费,更重要的是消除了该型机的一大安全隐患,保障了飞行安全。

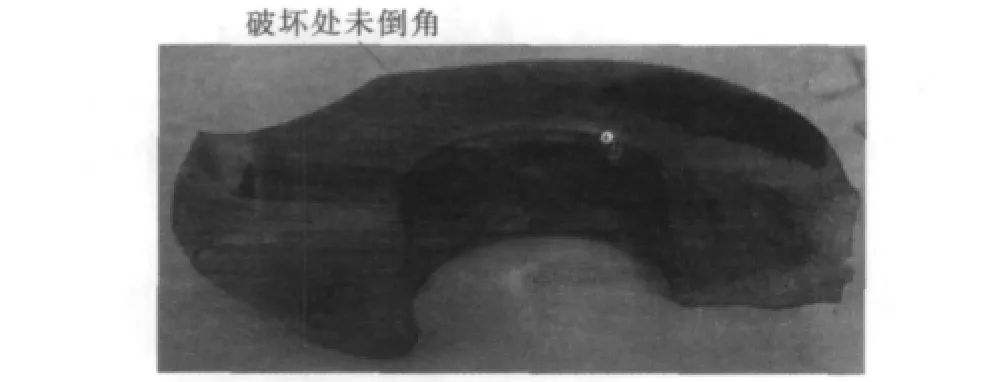

3.4 支臂未倒角识别

支臂的连接件折叠接头连接耳片提前发生疲劳破坏,经对试验数据进行分析,试验考核的应力疲劳极限约为设计值的60%。为此对破坏耳片进行检查,发现耳片内孔未倒角,如图10所示。支臂连接件为TB6高强度钛合金材料,对应力集中、表面加工状态敏感。破坏耳片属承受重复载荷的受拉区,孔的边缘应有光滑的倒角,未倒角明显降低了耳片的疲劳性能。

支臂耳片增加倒角工艺后重新验证,耳片疲劳性能大幅提高。

图10 某支臂破坏耳片内孔未倒角

4 与“共振法”支臂疲劳试验比较

传统的直升机主桨毂支臂疲劳试验采用电机机械激振加载的“共振法”,具有如下不足:

1)较难准确模拟支臂的弯矩分布,难以施加变距拉杆力,难以达到离心力精度要求;

2)部分试验连接区域,特别是钢丝绳与滑轮连接处发热严重,容易造成离心力加载钢丝绳及连接夹具的断裂;

3)试验环境噪音大,影响试验状态的监测。

由支臂和模拟桨叶组成的双铰支梁式支臂整体疲劳试验实施模型克服了以上的不足,准确地模拟了支臂的边界条件,试验台稳定,试验环境好;结合局部试验,获得了支臂大部分危险部位准确的疲劳试验结果。根据载荷谱和疲劳试验结果,采用Miner线性累积损伤理论,支臂各危险部位经试验验证的疲劳性能基本同步。

5 结论

1)支臂疲劳试验高周疲劳载荷的比例以模拟载荷分布为原则、以打样设计载荷为手段确定,大小根据试验件的疲劳能力、寿命考核要求、各破坏部位和模式匹配考核确定;试验采取整体试验和局部考核相结合的方法进行;疲劳性能计算采用不同危险部位、不同特征载荷的方法进行;试验获得了各危险部位准确的疲劳试验结果及准确、匹配的疲劳性能,达到了物尽其用的效果。

2)由支臂和模拟桨叶组成的双铰支梁式支臂整体疲劳试验实施模型准确地模拟了支臂的边界条件。

3)支臂疲劳试验监测数据分析有力地保证了试验的有效性。

[1]穆志韬,曾本银.直升机结构疲劳[M].北京:国防工业出版社,2009.

[2]潘春蛟,顾文标,曾本银,等.直升机零部件疲劳试验试验规范[S].602所规范,2005.

[3]李清蓉,喻溅鉴.直升机尾桨轴疲劳试验技术研究[J].直升机技术,2009(3).

[4]曾本银.直升机结构标准S-N曲线制定规范[S].602所,2003.

[5]柳文林,穆志韬.动部件疲劳强度减缩系数确定方法研究[M].海军航空工程学院学报,2007,22(4).

[6]张如一,沈观林,李朝弟.应变电测与传感器[M].北京:清华大学出版社,1999.