基于CODESYS的铁水车电气控制系统设计

2012-09-15张吉胜李利民

谢 明,张吉胜,李利民

(中冶宝钢技术服务有限公司,上海200941)

铁水车是运输液态铁水包的专用车辆,根据托运铁水包吨位的不同,分为90t、120t、180t等类型产品.它借助其特有的液压升降平衡机构,能适应不同高炉铁水驳运状况,最大限度地满足现场使用需求.铁水车主要有电气、结构、液压、气压四大系统,各系统之间功能巧妙结合,构成性能优越的铁水车.本文分析180t铁水车(图1)电气系统设计.

由于冶金用车辆使用条件较苛刻,电气系统工作时间长,且高负荷户外工作需要承受极端温度、高震动冲击、潮湿、粉尘等等环境因素带来的考验,同时也要避免工作电压波动、浪涌、电磁干扰等电气干扰信号对系统稳定性带来的影响,目前此类特种车辆电气系统控制主要采用高质量可编程控制器加人机界面接口方式.根据采用控制器厂家不同,具体控制方法也大不相同,目前国内市场上主流控制器厂商有 TTC、EPEC、DANFOSS、INTERCOM 等.可编程控制器技术作为新兴起的技术,已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业.

在本文中,利用CODESYS编程平台,对铁水车控制器进行编程、测试及仿真,实现对铁水车的运动控制,如车辆行走、加速、停车,实现对铁水车的故障检测,如机油压力、水温和系统压力等,实现对铁水车的比例油缸的平衡升降控制,实现对全车报警及相关自动控制等.为了最大程度保障车辆的实用性与操作、维护的方便性,增加设计了传统仪表与监视器共存的监视系统,增加设计了控制器故障时备用电路及发动机故障时拖车转向动力的控制方案等.在本文中只讨论该铁水车基于CODESYS平台的电气控制系统部分[1].

本文在分析铁水车基于CODESYS平台的电气控制系统要求及功能的基础上,利用软件C语言编程,建立了铁水车电气控制系统的人机界面,使得控制系统各项参数的检测及故障状况在显示器上实时更新显示,使该人机接口可满足系统状态检测、参数标定、故障报警、I/O检测、手柄切换几大功能,最大程度地反映该铁水包车辆运行的实时数据,为判别该车辆使用性能的好坏和故障检测提供了最直接真实的数据.

1 铁水车电气控制参量分析

铁水车电气控制参数包括发动机参数的检测、液压系统检测、行走系统控制、举升系统控制等.

图1 铁水车外形图

根据各项设计要求,需要控制输入的开关量20个,模拟输入量15个、频率输入量2个、数字输出量9个、PWM输出量8个.1)开关量输入,主要用于检测各滤网的堵塞情况和平台位置限定及所有的开关信号形式输入,这类信号输入电压范围较大,一般应控制在24V以下;2)模拟量输入,主要包括手柄控制、各类传感器控制,在模拟量输入中,分为电流型和电压型输入,如手柄控制为电压型输入,压力传感器为电流型输入;3)频率量输入,控制发动机转速,马达转速;4)开关量输出,主要有转向限位控制、行车控制、报警控制等;5)PWM输出,控制4组比例阀油缸升降动作,能精确控制油缸升降的速度及位置.

图2 控制系统控制参数组成框图

由图2可知,在该控制系统框图中,以控制器为核心,各类传感器和手柄等作为信号检测输入点,以比例阀和马达以及报警器件等作为系统命令的执行机构,以显示器作为人机界面接口部分,建立起铁水车的电气控制系统[2].

2 控制器及其他主要器件的选型

在该铁水车电气控制系统中,主要有输入部分、数据处理部分、执行输出部分,每个部分分别完成所需要的功能,根据完成功能的不同,每个部分选择相应的元器件.在该系统中,通过综合考虑,选择EPEC2023、2038作为整个电气控制系统核心,EPEC2023、2038拥有的总I/O端口数达到72,模拟量输入最多达到了22路,PWM最多达到14路,即可以同时控制七组比例阀的升降和对22路模拟数量的数据处理,在设计的系统中,需要控制的I/O端口总数为54路,需要控制的模拟量为15路,需要控制输出的PWM信号为4组,两个控制器完全能够满足需求,并为日后功能的扩展也做了预留量.

显示器拟采用性能相对稳定的GRAF AT3000,该显示器在国内特种车行业使用相对广泛,操作方便,性能可靠.与控制器通讯方面采用了CAN总线技术,简单可靠.

控制手柄采用P+G公司的JC系列指尖操控手柄,该手柄专为与电子控制器配套使用而设计,内部的导电塑料轨道可根据手柄移动的距离和方向产生成比例的模拟和开关参考信号,信号稳定可靠,使用性能优良.

传感器分为油压传感器、气压传感器、角度传感器等.主要部件选型如下:控制器,EPEC,2023/2038;显示器,GRAF,AT3000;操作手柄,P+G,JC100/JC400;压 力 传 感 器,HUBA,0-600/400BAR;角度传感,ME,145°;换档手柄,ZF,340;继电器,PHONEX,PLC.

3 控制系统设计

由以上分析可知,控制器和输入输出执行器关联且相互约束,因此在实际的控制逻辑与动作执行中需考虑各动作之间的同步性、协调性,反映的准确性与快速性,故障过程的可靠性等.这些需先在CODESYS平台上进行测试和仿真,以判断铁水车电气控制系统设计是否合理.

首先在CODESYS软件中建立该系统工程项目,在工程目录下,建立各子功能块,主要有通讯控制功能块、安全保护功能块、初始化功能块、传感器标定功能块、档位控制功能块、故障报警功能块、举升控制功能块、其他控制功能块等(图3)[3].

图3 控制系统开发流程

在CODESYS开发平台里,包含有很多通用的库函数,如标准函数库、模拟量标定库、PWM控制电压电流库,借助这些通用函数库,会极大的缩短开发时间,提高控制系统的可靠性,传感器标定功能块见文献[4].在本控制系统编程设计中,几乎所有的传感器与其他输入控制信号通过实际标定,获取值与测量值一致,只有前后轮角度实测角度与实际车轮转动角度不一致,针对该问题,做出如下分析.

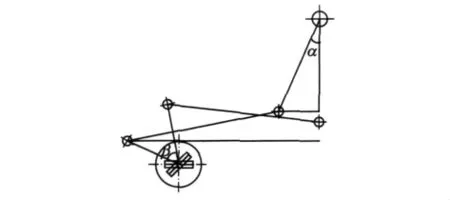

如图4所示,其中α为角度传感器实测角度,β为车轮实际旋转角度.

图4 转向轮角度与实测角度α、β三角关系

容易看出,通过简化的角度传感器测量角度与车轮转向角度实际就是纯三角函数关系,通过对它们之间进行三角变换及反三角变换,使得它们之间呈规律变化,最后在CODESYS平台中通过编程计算实际转向角度与车轮角度的实时对应值.α与β的关系为

控制器系统编程完成及经过初步测试后,再对显示器系统进行开发,GRAFAT3000显示器为黑白显示器,开发语言为C语言,在显示器(图5)上,主要体现几大部分:

1)实时与控制器进行通信,保证讯息的实时交替;

2)显示整个车辆的状态,如车体各个系统的压力值,车辆速度,发动机性能参数等;

3)监视控制器所有输入、输出端子,通过显示器可以检测控制器各输入值;

4)故障报警,在系统各个参数超出预设值时,弹出故障页面并发出报警指示;

5)各项参数的标定及更改功能,该功能在更换零部件后能很方便地对控制器参数修改.

图5 人机界面主页面图形

4 结论

本文针对铁水车电气控制系统进行分析,以CODESYS软件为平台建立起该车辆的可编程电气控制系统.本文对该系统中需要使用的主要器件做了简要的介绍,并对各个控制功能模块及相关信号类型也进行了相关的讨论,重点对转向角度进行了较为深入的阐述;在人机接口方面,建立了与控制器实时通信的显示器模块.该软件在整个控制系统建立的分析过程中起到了重要作用,使得该套电气控制系统的设计能够预先进行各项性能的测试、仿真等.该套电气控制系统已成功应用于铁水车上,使用效果良好.如果对该系统进行适当的变化,亦适用于其他液压平板悬挂类车辆电气控制系统.

[1]张晓云.汽车电路分析[M].北京:中国人民大学出版社,2009.

[2]张 戟.基于Power PC的32位微控制器原理汽车电子控制系统[M].北京:电子工业出版社,2009.

[3]谭浩强.C语言编程技术[M].北京:清华大学出版社,2004.

[4]派 芬.CODESYS编程技术使用手册[S].上海:派芬自动控制技术有限公司,2007.