催化汽油选择性加氢技术现状及进展

2012-09-15陆德才金月昶王铁刚

陆德才,金月昶,王铁刚,关 旭

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006;3. 中国石油抚顺石化公司, 辽宁 抚顺 113008)

催化汽油选择性加氢技术现状及进展

陆德才1,金月昶2,王铁刚2,关 旭3

(1. 辽宁石油化工大学, 辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006;3. 中国石油抚顺石化公司, 辽宁 抚顺 113008)

在阐述催化汽油加氢技术的原理后介绍了国内外该技术的现状以及部分工艺,重点介绍了Gardes工艺技术。通过分析对比后发现Gardes工艺技术有以下特点:较高脱硫活性和辛烷值保持能力、整个工艺流程较其他工艺简单,加氢产物直接调和。预计Gardes工艺将成为今后国内生产清洁汽油的主要工艺。

催化汽油; 选择性; 加氢; Gardes工艺

随着中国国民经济的发展以及人们的环保意识的加强,我国对汽车尾气中污染物排放量的限制也是越日趋严格。国家标准化管理委员会于2011年5月 12日发布了国Ⅳ汽油标准。在国Ⅲ的基础上国IV车用汽油标准硫含量由 150×10-6降低至 50× 10-6。生产满足国IV标准的低硫和低烯烃清洁汽油就成为国内炼油行业必须面临的重大生产课题。而我国汽油中硫化物绝大多数来源于催化裂化汽油,因此,如何降低催化裂化汽油的硫含量是提高我国车用汽油质量的关键之一。纵观国内外现代化的炼油企业,绝大部分炼油单位都选用加氢工艺作为提升石油产品质量的主要解决方法。它作为一种环境友好技术而被认可[1],已成为现代石油炼制技术中重要的单元加工过程。

1 催化汽油加氢技术

1.1 技术原理

催化汽油加氢处理技术是指在传统加氢处理的基础上,为了满足生产清洁汽油的需要,特别针对催化汽油加氢的特殊性而发展起来的清洁汽油生产新技术。反应是在氢气压力下进行催化加氢,目的是脱除原料中大部分的硫、氮等杂质,同时饱和部分的烯烃和少量芳烃。

1.2 技术分类

1.2.1 选择性加氢脱硫技术

这类技术的关键是对催化剂进行设计,使催化剂拥有抑制烯烃饱和活性,在加氢脱硫的同时减少辛烷值损失。具有以下特点:操作条件缓和,汽油收率高并且氢耗低,辛烷值损失小等。如: Prime -G+、SCANfining、RSDS、OCT-M、CDHydro/CDH DS技术等。

1.2.2 催化汽油改质技术

这类工艺技术使用的是常规加氢脱硫催化剂,然后应用异构化、芳构化反应对加氢脱硫汽油进行处理,以提高加氢脱硫汽油的 RON。如 ISAL、OCTGAIN、 OTA、Gardes技术等。

2 国外技术现状

2.1 现状分析

近年来世界各石油公司除加快研制选择性更高的催化汽油加氢催化剂以外,大多采用催化汽油馏分切割、烯烃异构化-芳构化和组合工艺来减少催化汽油加氢脱硫过程的辛烷值损失。也有与非加氢技术结合来提高水平的例子,如Prime-G+与OATS组合、SCANfining与EXOMER组合以减少氢耗和辛烷值损失;以提高活性和选择性,优化过程工艺等也是技术改进的趋势。国外典型的催化汽油加氢技术主要是针对欧美发达国家汽油质量升级的需求而开发的,以解决深度脱硫问题为首要目的。由于部分发达国家和地区的清洁汽油计划比大多数国家提前执行,促进了高水平的催化汽油加氢处理技术的开发及应用,并为当前欧美大部分国家的汽油质量升级提供了技术准备和工业经验支持。

2.2 催化汽油加氢处理技术

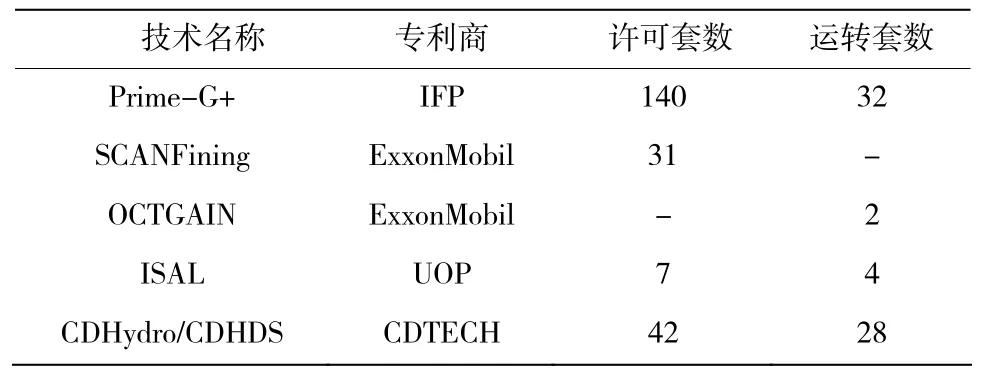

表1列出了国外FCC汽油加氢脱硫技术及工业化程度。

表1 国外FCC汽油加氢脱硫技术及工业化程度Table 1 Industrialization degree of FCC gasoline hydrodesulfurization technology at abroad

这些工艺的共同特点:在使硫含量降低的同时,使汽油辛烷值损失最少,达到清洁汽油所需抗爆性的要求。

2.2.1 Prime-G+工艺技术[2]

Axens公司最早开发的Prime-G技术是对 127℃以上馏分进行加氢脱硫,然后经调合得到含硫量在100~150 μg/g 成品汽油的目标。然而,由于对高选择性深度脱硫的需求,致使Prime-G技术必须加以改进升级,所以Axens公司推出了双催化剂系统的Prime-G+工艺。新过程在轻重组分分馏塔上游增设一个选择性加氢反应器,在反应器内主要发生3种反应:双烯烃加氢饱和、烯烃双键异构化和硫醇转化为更重的硫化物。此工艺的特点主要在于:

1)可生产出低硫含量、无硫醇的LCN馏分,这部分馏分可根据实际需要进行调和或进一步处理,如醚化或烷基化;

2)防止HCN馏分中二烯烃参与反应,避免油品的安定性降低,同时防止了反应器压降上升及缩短催化剂运转周期,从而让HCN加氢脱硫部分馏分质量得到保证。

2.2.2 S-Zorb技术

ConocoPhillips石油公司为汽油脱硫专门开发的新技术,S-Zorb工艺采用与加氢的原理完全不同的工艺,采用专有的吸附剂,运用吸附原理进行脱硫,在脱硫过程中,气态烃类与吸附剂接触后,在吸附剂和氢气的作用下,碳硫键断裂,硫原子从含硫化合物中除去转移到吸附剂上,并留在吸附剂上,而烃分子则返回到烃气流中。该工艺不产生硫化氢,避免了硫化氢与产品中的烯烃反应生成硫醇而造成产品硫含量的增加,而且在加氢过程中很难脱除的含硫化合物在S-Zorb过程中很容易的被脱除,因此S-Zorb技术较易得到低硫产品,而且氢耗小。[3]另外由于其吸附剂完全不同于加氢催化剂,因此烯烃饱和很少,其产品的辛烷值损失也较少。

2.2.3 SCANfining工艺技术

该工艺是在传统加氢工艺的配置方式的基础上,优化了条件:选择了特定的工艺参数和选择性高的催化剂(RT-225),最终获得了最大程度地保持汽油辛烷值和降低反应耗氢的较好效果。工艺中所采用的RT-225催化剂具有很高的加氢脱硫活性保持性能。可以加工硫含量为808~3 340 μg/g,烯烃含量(体积分数)为20.7%~34.9%的原料,将进料中的硫脱除到10~20 μg/g(99%~99.8%脱硫率),烯烃饱和率为 33%~48%,(RON+MON)/2损失为1.1~3.8个单位[4]。

上述工艺的共同特点是在降低硫含量的同时,减少氢耗和烯烃饱和,使汽油辛烷值的损失降到最低。

3 国内技术现状

3.1 现状分析

近年来,我国对汽车尾气污染物排放量的限制日趋严格,为生产满足国IV和国V标准的低含硫量硫和低烯烃含量的清洁汽油,国内炼油行业将面临重大研发及生产考验,为此各炼油企业及研究单位都不得不在进行新技术开发。国内加氢技术,归纳出以下具有代表性的技术:中石化抚顺石油化工研究院开发的OCT-M技术、FRS技术以及中石化石油科学研究院开发的RSDS技术和RIDOS技术等。

3.2 国内催化汽油加氢技术

3.2.1 OCT-M技术

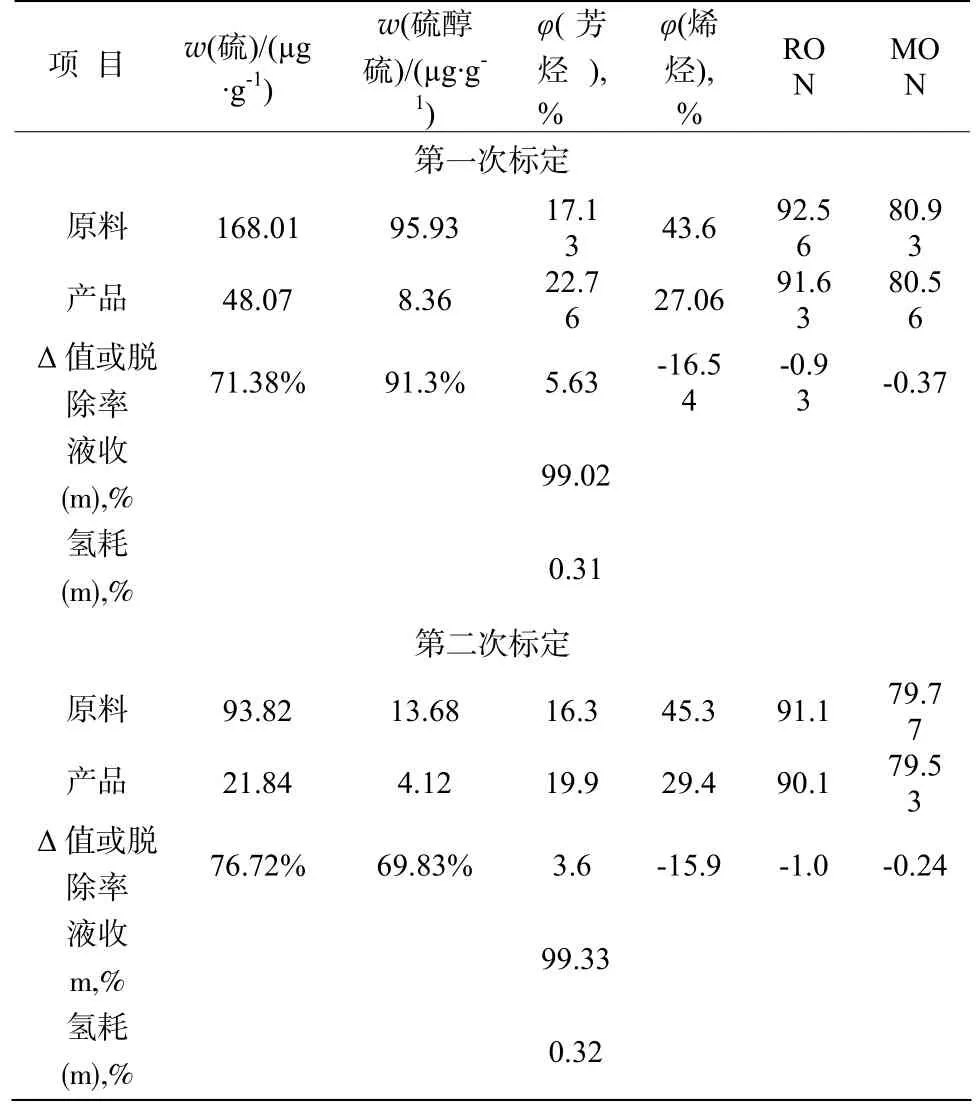

此是由技术由抚顺石油化工研究院(FRIPP)与中石化广州分公司及洛阳石化工程公司针对加工高含硫、高烯烃含量原油而共同开发的。该技术首先根据硫和烯烃在汽油中的分布,随后将催化裂化汽油切割为轻汽油和重汽油两部分,轻汽油中的硫醇通过常规碱抽提工艺脱除,重汽油则采用双催化剂进行加氢脱硫,最后经调和得到合格汽油产品[5,6]。该技术选择 90 ℃左右为切割点温度,综合其它工艺条件能达到如下效果:催化裂化汽油中85~90%的硫被脱除、烯烃饱和率为15%~25%、RON损失小于2.0个单位、抗爆性能指数(R+M)/2损失小于1.5个单位,液收大于98%。OCT-M工艺技术标定结果见表2。

表2 OCT-M工艺技术标定结果Table 2 OCT-M technology calibration results

OCT-M在生产国III汽油时具有优势,但生产国IV汽油时辛烷值损失较大,因此FRIPP推出了OCT-MD工艺。与原工艺相比,OCT-MD工艺首先将FCC汽油全馏分无碱脱臭,再进入分馏塔切割成LCN和HCN,HCN进入加氢脱硫单元进行加氢脱硫处理,之后将LCN与处理后的HCN混合后送出装置。流程示意如图1所示。

图1 OCT-MD工艺流程简图Fig.1 OCT - MD process flow diagram

3.2.2 DSO工艺

中国石油天然气股份有限公司石油化工研究院针对我国催化裂化汽油组成的特点,组织开发了“DSO催化汽油加氢异构脱硫成套技术”。在 DSO工艺中也采取了轻重汽油切割与重汽油加氢组合的工艺流程。流程示意如图2所示。

该技术于2008年5月在玉门炼化总厂32万t/a催化汽油加氢装置上实现工业应用。在反应器入口温度200~240 ℃,体积空速2.0~3.0 h-1,压力1.5~2.5 MPa,氢油比200~400(体积)时,标定结果见表3。

图2 DSO工艺流程简图Fig. 2 DSO process flow diagram

装置平稳运转34个月,DSO催化剂活性保持稳定,说明DSO技术能保证装置长周期稳定运行。第一次标定结果为:脱硫率为81.1%,烯烃含量平均降低9.7%,研究法辛烷值(RON)平均损失0.8个单位;第二次标定结果:脱硫率为 80.5%,烯烃含量平均降低 6%,研究法辛烷值(RON)平均损失 1.2个单位。从装置的运行与标定情况来看,与国内外其它技术相比,DSO技术反应条件缓和,脱硫率高,辛烷值损失小,稳定性好,抗毒能力强,能够满足装置长周期运行的要求。

3.2.3 RSDS技术

RSDS技术是由北京石油化工科学研究院开发的选择性加氢脱硫技术:将催化汽油原料在割点为80 ℃到100 ℃的条件下切割为轻、重两个馏分,轻馏分通过利用碱洗办法脱除其中硫醇,重馏分则进行选择性加氢脱硫反应。脱硫后的重馏分与精制后的轻馏分混合得到汽油产品。该技术特点是重汽油馏分脱硫能力>80%,辛烷值损失<2个单位。RSDS工艺分为4部分:

1)FCC汽油馏分预分馏;

2)重馏分选择性加氢脱硫;

3)轻馏分碱洗脱硫醇;

4)加氢后重馏分与碱洗后轻馏分混合经脱硫醇反应单元后出装置。

RSDS技术在某石油化工股份有限公司进行了首次工业应用。标定结果表明, RSDS技术具有较好的脱硫能力和较高的选择性,是生产低含硫量清洁汽油的重要技术[7]。

3.2.4 Gardes工艺技术

Gardes工艺技术是中国石油大学(北京)和中国石油石油化工研究院兰州化工研究中心联合研发的FCC汽油选择性加氢脱硫-辛烷值恢复催化剂及工艺。技术路线为:首先使全馏分FCC汽油通过一个装有选择性脱双烯/脱硫醇催化剂的床层,使硫醇硫与二烯烃作用生成硫醚而转移到重馏份中,然后再对汽油馏份进行切割,在切割所得到的轻汽油馏分中硫醇性硫含量及其总硫含量都很小,因此,可直接用于汽油产品调和。而重汽油馏分需在临氢条件下经选择性加氢脱硫和辛烷值恢复两段加氢处理后得到总硫和硫醇含量符合调和要求的改质重汽油;最后,将二者按一定比例调和得到满足国家第 IV标准要求的清洁汽油。Gardes工艺流程简图如图3所示。

图3 Gardes工艺流程简图Fig. 3 Gardes process flow diagram

Gardes技术自2010年1月9日在大连石化公司20万t/a年汽油加氢改质工业试验装置上正式投油运行,至2011年9月中旬停工检修,平稳运行21个月,其中 80%的时间是在设计空速的 143%下运行,已累计生产满足沪IV标准和粤IV标准的清洁汽油50万t。大连石化公司分别于2010年3月8、9日和8月16~18日对装置运行进行了两次标定,结果见表4。

Gardes技术的平均脱硫率为74.05%,烯烃含量平均降低16.22%,芳烃含量平均增加4.62%(V),干点后移2~4 ℃。研究法辛烷值(RON)平均损失0.96,平均氢耗0.315%,平均液收99.17%,平均能耗18.24 kg标油/t原料,未经碱洗的全馏分产品油满足国IV汽油标准 。

表4 Gardes技术工业试验标定结果Table 4 Results of Gardes technology industrial test calibration

从标定结果中,可以得出Gardes工艺具有如下特点:

1) 较高脱硫活性和较强辛烷值保持能力。采用全馏分FCC汽油进料时,可以将汽油中的硫含量从250 mg/kg降至50 mg/kg以下,烯烃含量降至25 %,加氢产品RON损失小于1,产品汽油收率>99%。

2) 整个工艺流程简单,加氢产物无需碱洗直接调和。Gardes工艺采用全馏分FCC汽油进料,先经选择性加氢脱硫反应器脱硫后,再进入第二个反应器进行辛烷值恢复,由于辛烷值恢复催化剂中的分子筛对硫醇的分解作用,加氢产物硫醇含量低。

3) 采用先加氢脱硫、后辛烷值恢复的方案,不仅可以有效地防止反应器的飞温,而且可以针对不同的原料灵活调整两个反应器的操作温度直接生产国IV标准清洁油品或国IV清洁汽油调和组分。

4 结束语

从调查的情况可以看出:国外开发的催化剂选择性比较好、烯烃饱和率比较低同时反应过程中辛烷值没有太大损失,这与它们处理的原料中烯烃含量不高有关。目前国内的技术脱硫率较低,都在85%左右,但处理的原料烯烃含量高,平均值(体积分数)为40%最高可达50%~60%(约是国外的2~2.8倍)。

因此生产清洁汽油的关键在于降低汽油馏分中烯烃和硫含量,国内的加氢脱硫技术今后的研究重点将是超低硫汽油生产的经济性问题,对催化汽油选择性加氢技术水平的提高仍有较高的需求。

[1]抚顺石油化工研究院.环境友好的炼油化工技术[M].北京:中国石化出版社,2003-03.

[2]刘玉良 FCC 汽油脱硫工艺及发展现状[J]. 广州化工,2010,38(2):16-19.

[3] Mike H M.AKFining-premium Distilliates Technology:the Futvre of Distilliate Upgradeeing: NPRA Annual Meeting[C].San An tonio,Texas.2000.

[4] Thomas R H, et al. Technology option for meeting low sulfur mogas targets:NPRA 2000 Annual meeting[C]. San Antonio,March 2000.

[5]后磊. OCT-M技术应用及组合催化剂器外再生后应用对比[J]. 当代化工, 2009,38(03):240-243.

[6]周庆水,郝振岐,王艳涛,等. OCT-M FCC汽油深度加氢脱硫技术的研究及工业应用[J]. 石油炼制与化工, 2007,38(09):28-31.

[7]朱渝,王一冠,陈巨星,等. 催化裂化汽油选择性加氢脱硫技术(RSDS)工业应用试验[J]. 石油炼制与化工, 2005,36(12):6-10.

[8]袁景利,刘燕来,程驰. 循环氢脱H2S对催化汽油加氢脱硫效果的影响[J].当代化工,2011,40(4):363-366.

Current Situation and Development of the Selective Hydrogenation Technology for Catalytic Gasoline

LU De-cai1,JIN Yue-chang2,WANG Tie-gang2,GUAN Xv3

(1. Liaoning Shiyou University, Liaoning Fushun 113001,China; 2. HQC Liaoning Branch, Liaoning Fushun 113006,China;3. PetroChina Fushun Petrochemical Company, Liaoning Fushun 113008,China)

The principle of catalytic gasoline hydrogenation technology was introduced as well as its status at home and abroad, then Gardes technology was emphatically discussed. The analysis and comparison results show that Gardes technology has following characteristics: high desulfurization activity and octane keeping ability, the whole process is simpler than other processes, hydrogenation products can be blended directly. So the process will be the main process to produce the clean gasoline in China.

Catalytic gasoline; Selectivity; Hydrogenation; Gardes process

TE 624

A

1671-0460(2012)09-0884-04

2012-07-10

陆德才(1988-),男,贵州丹寨人,在读硕士,2010年毕业于沈阳化工大学化学工程与工艺专业,研究方向:清洁燃料生产工艺。E-mail:ldc_58@163.com。