OCT-M技术在广石化催化汽油加氢生产中的应用

2012-09-15钟宇峰

钟 宇 峰

(中国石化广州分公司, 广东 广州 510726)

OCT-M技术在广石化催化汽油加氢生产中的应用

钟 宇 峰

(中国石化广州分公司, 广东 广州 510726)

介绍FRIPP开发的OCT-M系列催化汽油加氢脱硫技术在广州分公司加氢(一)A装置运行情况,对OCT-M和OCT-MD流程进行对比,分析了实际运行中按照OCT-MD流程运行出现产品汽油硫醇和博士试验不合格的原因,并提出流程优化的建议。

催化汽油;加氢脱硫;OCT-M技术;选择性;应用

广州分公司加氢(一)A装置由中国石化工程建设公司设计,石油部六公司承建,原设计为加工直馏柴油装置,设计负荷为20万t/a,2000年4月进行扩能改造后,处理量扩大到30万t/a,可处理柴油、航空煤油、焦化汽油。2003年《FCC汽油选择性加氢脱硫成套技术开发及工业应用》攻关组第一次会议决定采用抚顺石油化工研究院(简称FRIPP)催化汽油选择性加氢脱硫单段工艺(OCT-M),在加氢(一)A装置基础上进行工业应用试验。在 2003年加氢(一)A装置大修期间,对加氢(一)A装置进行了改造,增加了原料预分馏部分并更换了催化剂(采用FRIPP研制的FGH-11和FGH-20催化剂),装置改造后反应及分馏部分操作规模为20×104t/a,对于新增的预分馏部分,其进料为全馏分 FCC汽油,分两种工况:工况一处理量为43 860 kg/h;工况二处理量为37 425 kg/h。预分馏部分两种操作工况区别在于切割点不同,送至反应部分的重汽油均为20×104t/a,装置开工时数为8 000 h/a,装置在不处理催化汽油时仍然按原生产流程生产。

1 OCT-M系列汽油选择性加氢脱硫工艺简介

为了控制大气污染,各国相继立法对汽油中的硫含量提出了越来越严格的限制,国内油品质量升级近几年也得到了长足的发展。降低汽油中的硫含量是炼油企业必须要解决的问题,为此,FRIPP开发了OCT-M汽油选择性加氢脱硫技术。在OCT-M技术基础上,又相继开发了 OCT-MD和 OCT-ME技术。OCT-MD技术特点是首先将催化汽油进行脱臭处理,FCC汽油经过脱臭处理后,其中的硫醇性硫含量大幅下降,低沸点硫醇硫转化成了高沸点的二硫化物并成功地从轻馏分(LCN)中转移到重馏分(HCN)中,然后选择适宜的切割点温度,将脱臭后的全馏分FCC汽油,切割成LCN和HCN。采用专用催化剂体系,在较缓和的条件下,对硫含量较高的HCN进行加氢处理,加氢生成油经过汽提后与切割出的LCN调合,得到低硫、低烯烃的清洁汽油产品。OCT-MD技术降低了重汽油加氢的深度,同时最大限度降低最终调合产品的RON损失[1]。由于广州分公司S Zorb装置于2010年投产,全厂催化汽油都进S Zorb装置加工,加氢(一)A作为S Zorb装置的备用装置,平时加工柴油,在S Zorb装置出现故障或检修期间改炼催化汽油,以完成汽油产品的出厂要求。

2 OCT-M系列加氢脱硫技术应用

2011年11月由于S Zorb装置检修,加氢(一)A加氢装置改为加工催化汽油,原料为重油催化装置稳定汽油。24日11:00加氢装置按OCT-MD技术收油开工生产,17:00注氨系统向加氢(一)A装置反应系统注氨;25日装置产品干点合格,产品改走产品线,逐步提高反应温度,降低产品总硫;26日3:00装置产品硫醇硫16.2 μg/g,混合油硫醇硫10.1 μ g/g,总硫39.1 μg/g,混合油总硫233 μg/g。但由于硫醇硫和博士试验一直未能合格,28日经过与FRIPP专家讨论后决定生产流程由 OCT-MD改回OCT-M流程,12:30原料切回原有流程,停用V4001系统,19:00装置产品总硫139 μg/g,混合汽油总硫149 μg/g,轻组分总硫170 μg/g,重组分总硫1 099 μg/g,脱硫二装置汽油产品硫醇硫和博士试验合格。将反应温度提至253 ℃,混合汽油总硫降至50 μg/g左右,辛烷值为91,达到了汽油出厂质量要求。

2.1 原料情况

重油催化装置的汽油先经过汽油脱硫醇装置后进入选择性加氢装置,原料量波动大,最少为43 t/h,最大为50 t/h(超量程)。

原料组分见表1,重油催化汽油硫含量在750~812 μg/g,轻组分硫含量在200 μg/g以下,硫醇为5.1~18.2 μg/g;重组分硫含量在1 200 μg/g左右,辛烷值为91.4,其中重组分硫醇硫含量波动较大(最小4.6 μg/g,最大48.1 μg/g)。

表1 OCT-MD原料组分分析Table 1 Composition analysis of OCT-MD raw materials

2.2 采用OCT-MD技术工艺时装置存在的问题

(1)装置超负荷加工是存在的主要问题。加氢(一)A加氢装置是S Zorb装置的备用装置,平时加工柴油。此次改变加工原料后,由于原料量大大超过选择性加氢装置设计处理能力,使得未能加工的多余原料直接至产品线。由于重油催化装置的汽油总硫偏高(大于500 μg/g),使得混合汽油产品总硫一直偏高,产品质量无法控制。

(2)装置没有循环氢脱硫系统是存在的另一主要问题。由于OCT-MD技术对循环氢中硫化氢含量要求较高(不大于100 mg/m3)[2],典型的OCT-MD技术都有循环氢脱硫设施。虽然可通过最大量注氨以及排放废氢等措施来降低系统硫化氢含量,但是效果不佳,循环氢中硫化氢含量依然偏高(2 000 mg/m3左右),这样会造成部分硫化氢在加氢反应中转化为硫醇硫,使得产品硫醇硫含量无法达标。

(3)由于装置超负荷加工,系统中分馏塔的分馏能力也不足,导致轻组分和重组分出现了馏程重叠现象,切割点被迫提高,使部分较重组分没有进入加氢床层反应,这也是影响混合汽油质量的一个原因[3]。

2.3 改为OCT-M技术工艺后的生产情况

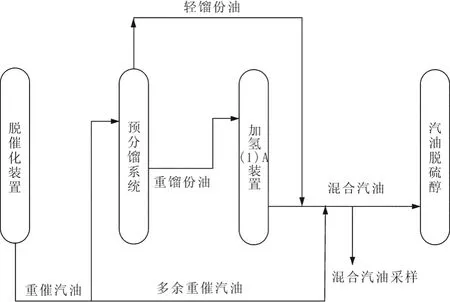

流程改为OCT-M后流程简图见图1。原料先通过预分馏系统,切割为轻、重组分,重组分加氢后与轻组分混合,最后经过脱硫醇装置后送产品罐区。原料经过预分馏后各组分性质见表2。

图1 OCT-M原则流程图Fig.1 Principle flow chart of OCT-M

表2 经预分馏后原料中轻、重组分分析数据Table 2 Analysis data of raw materials in the light and weight components after Pre-fractionation

从表2中数据可以看到,轻组分中硫醇硫波动仍然很大,重组分的硫含量有所降低,辛烷值维持在 91左右,主要是上游装置调整了操作,使原料性质明显好转。

工艺调整后的产品性质见表3。从表3中数据可以看到,加氢后汽油产品总硫控制在较低的水平,混合后的汽油总硫基本在50 μg/g左右,辛烷值损失在1.6~2.0,脱硫醇后汽油的总硫在100 μg/g以下,硫醇硫控制在10 μg/g以下,博士试验均通过,产品达到国III水平。

表3 混合汽油、汽油产品分析数据Table 3 Analysis data of mixed gasoline and petroleum products

3 装置改造的建议

(1)当由于生产的实际情况需要改用备用装置继续生产时,应当充分考虑两套装置实际处理量的匹配情况。比如,鉴于此次生产过程中遇到的问题,或许可以将加氢(二)A装置(处理量为60万t/a)改造为OCT-MD装置,使装置处理量匹配催化汽油的产量,避免部分原料直接至产品管线,导致产品油的质量无法控制。

(2)通过改造分馏塔,增加塔盘等措施,提高分馏塔处理能力,以便获得更好轻重组分切割能力,同时增加装置操作灵活性。

(3)增加循环氢脱硫系统,降低循环氢中硫化氢含量,避免反应过程由于循环氢中硫化氢含量高导致硫醇硫的产生,同时也可为进一步提高成品油质量奠定基础。

(4)建议采用FRIPP新技术(OCT-ME),先对原料进行预处理,减少原料对装置的影响。

[1] 段为宇, 庞宏, 赵乐平, 等. OCT-M催化裂化汽油选择性加氢脱硫技术的工业应用[J]. 工业催化, 2006(5): 25-26.

[2]谢磊.OCT-M加氢脱硫技术在安庆分公司的应用总结[C].2011年全国炼油加氢技术交流会论文集.

[3] 周庆水, 郝振岐, 王艳涛, 赵乐平. OCT-M FCC汽油深度加氢脱硫技术的研究及工业应用[J].石油炼制与化工, 2007(09).

Application of OCT-M Technology in FCC Gasoline Hydrogenation Unit of Guangzhou Petrochemical Company

ZHONG Yu-feng

(SINOPEC Guangzhou Branch Company, Guangdong Guangzhou 510726, China)

The operation of Guangzhou petrochemical company FCC gasoline hydrogenation unit with OCT-M series catalytic gasoline hydrogenation desulfurization technology developed by FRIPP was introduced. OCT-M process and OCT-MD process were compared, the unqualified reason of gasoline mercaptan content and doctor test in real operation in accordance with the OCT-MD process was analyzed, and process optimization suggestions were also pointed out.

FCC gasoline; Hydrodesulfurization; OCT-M technology; Selectivity; Application

TE 624

A

1671-0460(2012)06-0598-03

2012-05-18

钟宇峰(1973-),男,广东广州人,工程师,1997年毕业于四川联合大学,从事炼油工艺技术管理工作。E-mail:zhongyf.gzsh@sinopec.com,电话:020-62120052。