太阳电池组件装框机中典型机构研究

2012-09-15宁夏银星能源光伏发电设备制造有限公司张翔卫

宁夏银星能源光伏发电设备制造有限公司 张翔卫

营口金辰机械股份有限公司 李敦信

一 引言

装框机是太阳电池组件封装工艺中的关键设备,其品质的优劣对组件的使用寿命有至关重要的影响。近年来,随着太阳电池组件封装技术的不断发展,新颖别致的装框机及其匠心独运的典型机构不断刷新装框机的“历史”,为太阳电池组件封装工艺提供了安全、可靠、高效的配套设备。笔者通过长期对组件封装工艺的研究与实践,创新设计了具有自主知识产权的装框机典型机构,为封装设备的选择、配套提供成功的解决方案。

二 太阳电池组件装框机的规正机构

传统的离线式装框机在进行组件装框时,只能靠人工将组件搬上、抬下,而自动化生产所配套的装框机,组件则自动输入或由机械手、机器人自动抓取到装框机上。对于机械手、机器人所抓取到装框机的组件,一般不对其进行规正处理,这是因为机械手、机器人的控制程序可精准保证组件处于装框机中心。而通过传输带传输到装框机的组件,由于存在传输过程的种种误差,组件至装框机中心时,往往存在较大的偏心误差,因此,需由装框机中的规正机构自动将组件的中心调整到与装框机中心重合的位置。组件规正准确与否直接关系到组件外观及其内在质量。从组件封装工艺及外观质量要求上讲,组件的中心必须与装框机的设计中心、装配中心相互重合,使电池片距离铝边框内侧尺寸相等。由于在现实生产工艺中,电池片的铺设、焊接、定位均存在一定的误差,这样就对装框机的规正提出了更严格的要求。

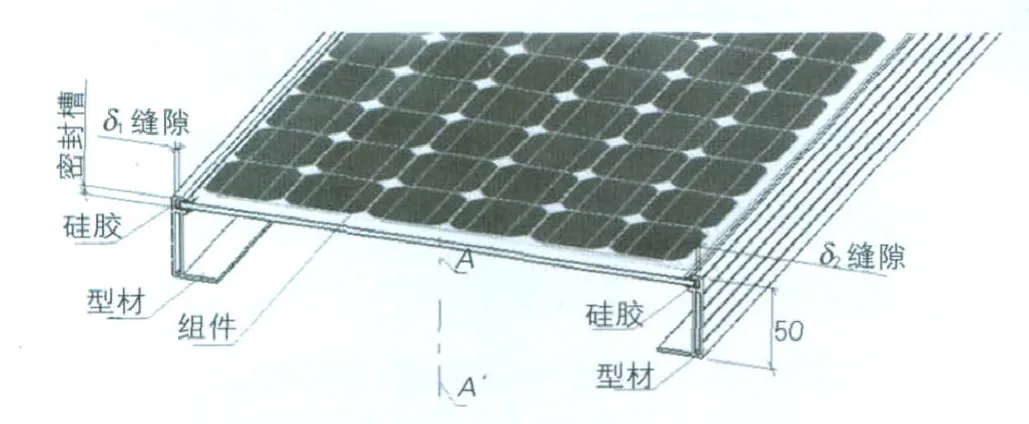

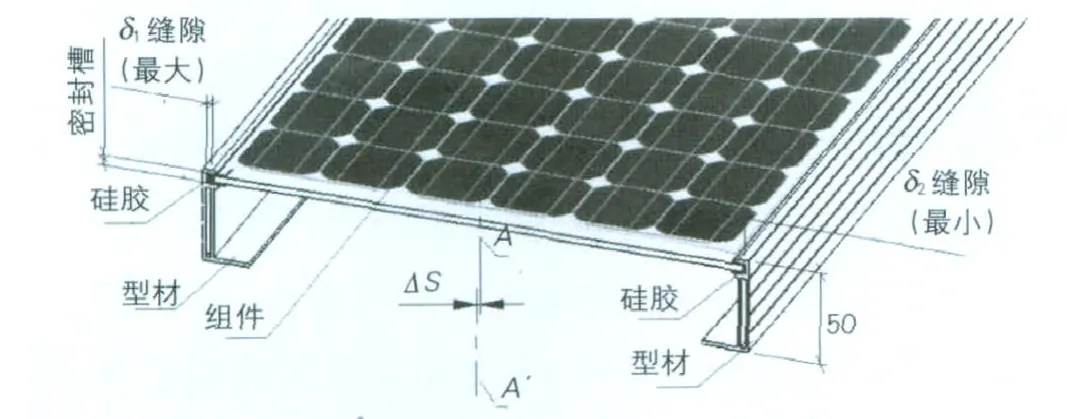

标准的太阳电池组件被封装于铝合金边框的密封槽时,组件玻璃距型材的侧隙尺寸应相等(图1),只有这样,组件玻璃的中心A与装框体的中心A'才能相互重合,使组件固化于铝合金边框的密封槽内。同理,倘若组件玻璃中心A与装框体的中心A'不重合,即产生位移偏心量△S,组件装框后其玻璃偏向一侧(图2)。这种组件非居中的现象是一种特例,是组件玻璃与型材密封槽预留侧间隙不尽相等所致,这样的缺陷组件不但外观存在质量问题,而且还严重影响组件的封装强度,大大降低组件“抗风、雪压”的能力。

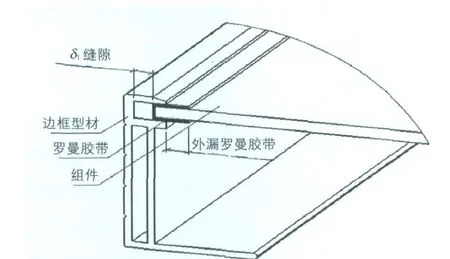

上述情况若发生在采用罗曼胶带封装工艺时,由于组件与装框中心的偏离,使合框的组件一端深陷槽内,而另一端的罗曼胶带外溢于边框密封槽之外,导致组件缺陷,如图3所示。

图1

图2

图3

依据组件封装工艺要求,通过设计与试验,笔者先后设计开发了中心规正机构、等力规正机构和不等力规正机构。

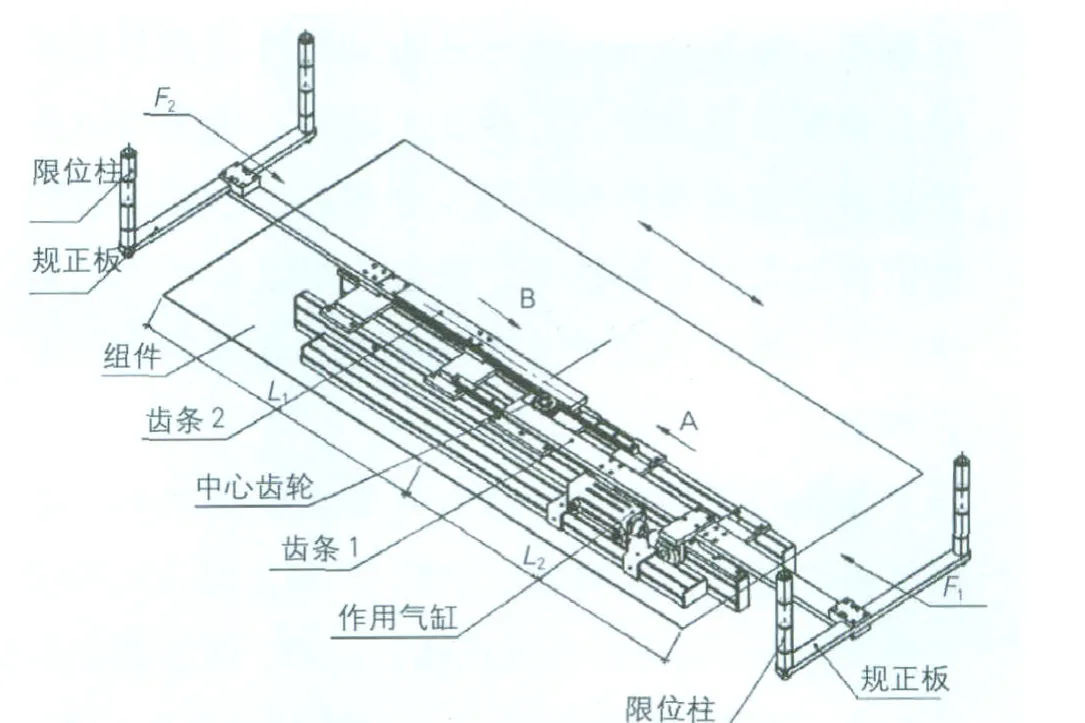

1 中心规正机构

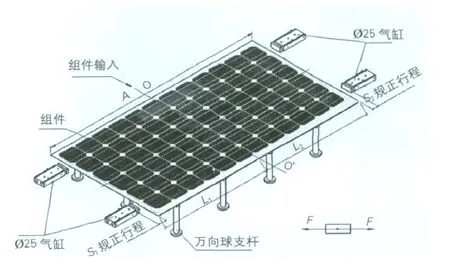

所谓中心规正,实际是组件运输至装框机中心时,组件的两组长边和两组短边同时推动组件,迫使组件的长、短边的中心位置与装框机中心重合。典型中心规正机构的结构图如图4所示。当组件从输入端传递至装框机中心时,组件自动停止运输,此时中心规正机构中的作用气缸带动齿条1向图示箭头A方向移动。由于设计决定,中心齿轮与齿条1、齿条2为永久啮合对,因此,中心齿轮也驱动齿条2向图示箭头B方向移动,齿条1、2移动距离相等而方向相反,齿条1、2带动其一体的规正板,致使限位柱推动组件使其调控在装框机中心位置,使组件上的规正力F1=F2,实现了组件L1=L2的规正目的。

图4 典型中心规正机构的结构图

中心规正机构的最大特点是:重复定位精度准确,同步性好,规正工作可靠。但切换组件规格时,往往调整比较困难。

2 等力规正与不等力规正机构

从力学角度分析等力规正与不等力规正的区别。等力规正机构受力简图如图5所示。

图5 等力规正机构受力图

当组件传输至装框机中心后,由装框机中的万向球支撑组件。组件长度方向A的两端分别设有规正气缸,从图5不难看出,施加于组件两端的规正力F大小相等、方向相反,作用在同一点上。在设计及调试中,为保证组件相对于装框机中心O~O'的位置精度,必须对左、右气缸位移距离S1与S2定位设计,以保证组件满足的规正条件为:L1=A/2;L2=A/2。

等力规正调试较繁琐,其S1与S2尺寸不可能绝对等同,若当调试尺寸S1<理论尺寸S1,即左规正气缸先运行至尽头后,即使右规正气缸S2尺寸精准,右规正气缸也无法推动组件达到其相对中心位置。这是因为左规正气缸与右规正气缸施加给组件的力为作用力与反作用力,只能迫使组件位移至力系平衡状态。反之,调试尺寸S2<理论尺寸S2时,仍会产生上述问题。这是等力规正的弊端。

为克服上述问题,设计不等力规正机构可使组件得以实现精准的规正定位。不等力规正机构受力简图如图6所示。当该机构L1=A/2,即可满足规正要求。由于设计中采用左、右不同直径的气缸,使F大>F小。当规正时,无论大、小气缸哪个先运行到位,最终的位置都以大气缸调节尺寸为准。关于大、小气缸的选择,笔者认为F小>F摩擦力即可。此外,值得一提的是,F小的选择不能大于挤碎组件玻璃的力。

图6 不等力规正机构受力图

对比等力规正与不等力规正可以得出:等力规正为保证组件相对装框机中心位置,需满足L1=A/2且L2=A/2,才能满足规正精准度要求;而不等力规正,只要满足L1=A/2,即可满足规正精准度要求。因此,理论上不等力规正优于等力规正,实践证明,不等力规正使用效果也远远优于等力规正。

三 太阳电池组件装框机的校平机构

组件进行装框时,为使组件精准的插入边框型材的密封槽内,需由装框机中的校平机构对组件玻璃进行校平,使其紧密贴合于装框机共面体上,以达到组件与型材槽口的准确对接,实现装框的可靠性。国内大多采用固定式或可调试吸盘校平机构,而国外大多采用只适合一种规格的固定式吸盘或吸浮平台式校平机构。前者更换组件规格时需反复调整,费时费力,由于吸盘不能随组件规格的变化而自身随动,使组件校平产生“盲区”,直接影响组件溢胶效果和装框的可靠性;而后者,只适合单一品种的生产,不能拓宽设备的利用率。

针对上述弊端,我们创新设计了组件随动吸盘校平机构,消除了常规装框机校平“盲区”的问题,使组件玻璃整体校平,共面性精度大大提高。

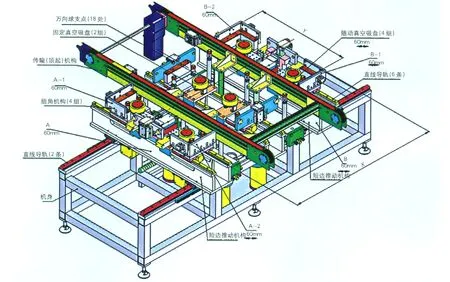

图7为典型随动吸盘式装框机结构图。位于装框机两侧的随动吸盘,当其作用气缸接收电控指令后,分别向左、右各工进(位移)60mm,使之预先到达合框位置。与此同时,上道工序传输到装框机中心的组件,已规正完毕。传输带带动组件下落,使组件玻璃面被6组吸盘吸合,组件和吸盘、万向球呈共面位置,组件对应其边框密封槽口。Y方向的两组长边框和X方向的两个短边框,先后各自工进60mm至合框后组角体位置。在上述装框过程中,随动吸盘无外力干扰,始终处于静止状态,使边框几何尺寸与玻璃精准对应,为合框的可靠性、溢胶的均匀性奠定了基础。

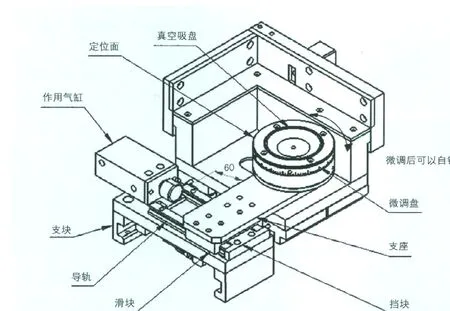

装框机随动吸盘机构单元图如图8所示。选择的真空吸盘直径为80mm,其定位面可左、右旋转,实现上、下微调,每个刻度可微量移动0.12mm。装框机进入合框前气缸推动支板预先位移60mm,当装框时真空吸盘所产生的理论吸吊力达301.4N,此力远远大于导轨与滑块的摩擦阻力。所以在组件玻璃呈静止状态下,其装框机仍可自如合框。装框完成后机构回退,此时原60mm预留空间为零,为下一个装框循环的初始状态。

图7 典型随动吸盘式装框机结构图

图8 装框机随动吸盘机构单元图

随动吸盘的校平机构,解决了各组件封装厂家因组件弯曲而带来的装框受阻、组件破碎、装框机不能连续作业及影响流水线作业节拍等瓶颈。

四 太阳电池组件装框机的压角机构

近年来,随着太阳电池组件封装质量的不断升级,部分组件生产企业将组件四角的措角量纳入质量控制范围,规定其措角量≤0.2mm的检测标准。所谓措角,实际是指组件装框后其四角端面是否呈水平一致,边框角分线是否出现上、下措位的台阶。

为配合这一要求,装框机引入了压角机构的设计。常规的压角机构,大多由设计者选择通用的旋转气缸或油缸等专用机构,工作时压头旋转至边框四角部位,然后对其施加压力,使边框四角压平。由于旋转气缸受结构制约其缸径受限,故压角作用力很小,一般仅为5MPa左右,而旋转油缸虽能将压角作用力大大提高,但所配置液压站价格较高, 且结构繁琐,易漏油污染,占地面积大。为寻求一种压角力均衡、结构简单、控制方便、使用可靠的压角机构,笔者运用相关理论,经受力分析类比等方法,创新设计了增力式压角机构,取代原常规压角机构。

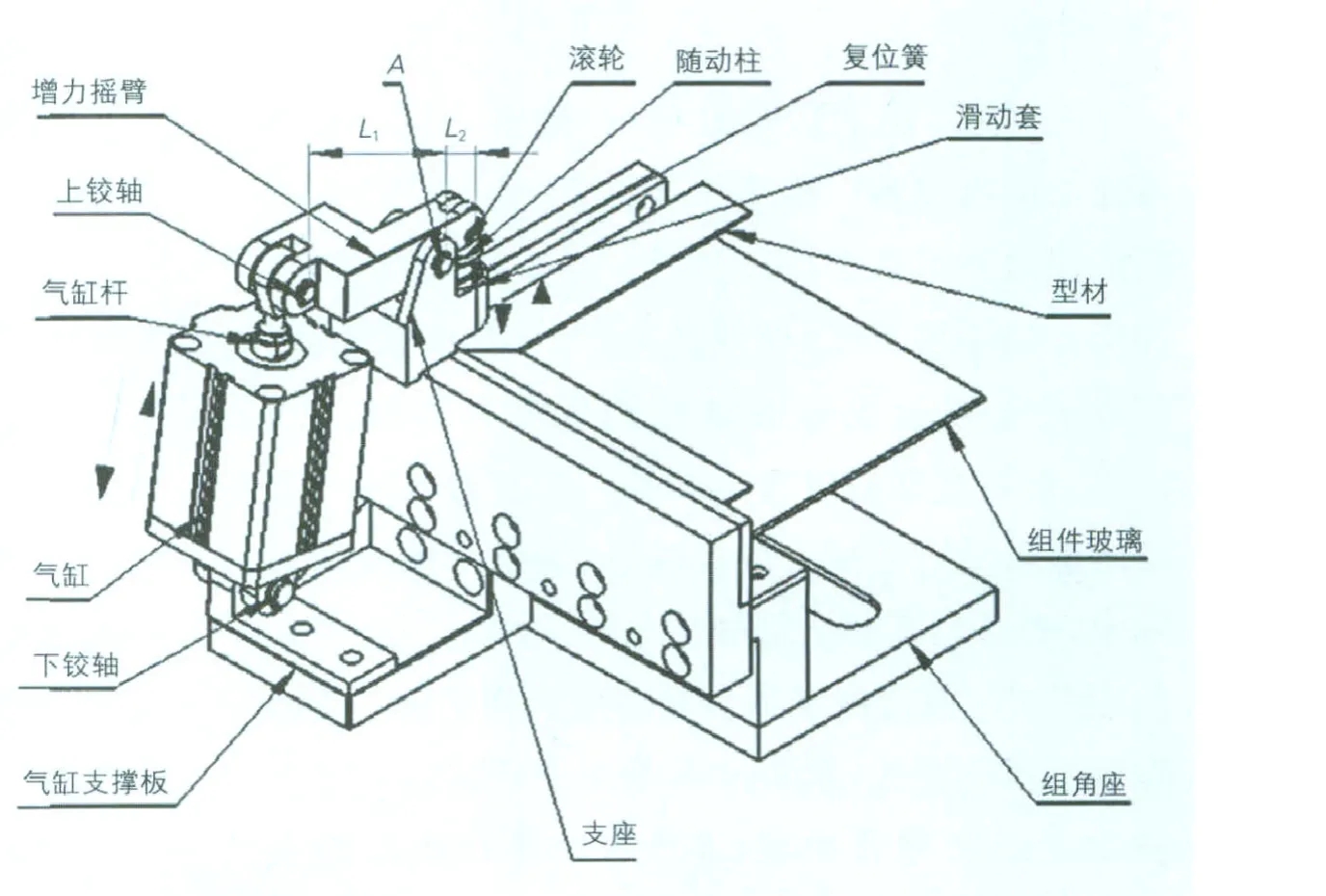

图9为增力式压角机构结构图。该机构采用D=63mm的铰轴气缸,气缸支板与组角座联接成一体,气缸杆端铰轴孔与增力摇臂孔通过上铰轴连接构成活动铰链,气缸的下支撑安装孔与气缸支撑板上的安装孔相对应,通过下铰轴连接构成另一活动铰链。滑动套与支座是一体联接体,固定于组角座上。滑动套内装有随动柱和复位簧。支座孔与增力摇臂支撑孔对应,通过销轴A连接构成定轴转动支点。增力摇臂上的滚轮对应于随动柱上端面构成压转摩擦副。当向型材四角施压时,气缸接通电源,气缸杆推动增力摇臂绕其支座中心A顺时针旋转,于是滚轮向随动柱施力,使随动柱克服复位弹簧阻力沿滑动套下移,将压力作用到型材四角迫使其共面。当施力完成后,气缸杆带动上述机构复位,同时随动柱在其复位弹簧作用下回至与滚轮接合的位置,即完成一次压角工艺过程。

图9 增力式压角机构结构图

该机构利用杠杆机理使压角作用力大大提高,是普通气动旋转压角作用力的5倍以上,且最大限度地简化了结构设计,提高了压角的可靠性及其工作效率。