基于硅胶模具产品快速制造工艺探析

2012-09-14陈雪芳李洪伟殷金龙吴婷婷

陈雪芳,李洪伟,殷金龙,吴婷婷

(苏州市职业大学 机电工程系,江苏 苏州 215104)

基于硅胶模具产品快速制造工艺探析

陈雪芳,李洪伟,殷金龙,吴婷婷

(苏州市职业大学 机电工程系,江苏 苏州 215104)

介绍硅胶模具制作、零件浇注的步骤和方法,分析其关键工艺问题.分型面、浇口和排气口的位置以及流道的确定,直接关系到浇注产品能否顺利脱模和产品质量的好坏.浇注速度、固化温度和时间是影响产品性能的重要因素.材料的收缩是影响产品尺寸误差的主要原因.

硅胶模具;零件浇注;快速制造工艺

Abstract:This article introduces the steps and methods of silicone molding and pouring parts,and analyzes some key technology issues of them.Some corresponding countermeasures of the key technology issues are also put forward here.The parting surface,the location of the gate and the exhaust port,and the identification of channel are very important,as they are directly related to whether the pouring product can be ejected smoothly and the quality of products.Pouring speed,curing temperature,and time are the important factors affecting the properties of products.The shrinkage of the material is the main reason of affecting the error of products'dimension.

Key words:silicone rubber mold;pouring parts;rapid manufacturing process

近年来,随着工业产品开发速度的不断加快,用树脂制作工业模型的需求也在不断增加.通常在大批量生产工业塑料产品之前,需要先做出产品的样件来评估产品的外观形状以及进行功能性安装实验等,以此决定产品的最终设计[1].由于硅胶模具具有良好的柔性和弹性,能制造结构复杂、花纹精细、无拔模斜度或倒拔模斜度,以及具有深凹槽的零件.成本低,工艺简单,制造周期短,使用寿命通常为20~30个成形件,能满足小批量生产和试制新产品的需求.硅胶模技术现已广泛应用于汽车(如车灯、仪表板、内饰件)、机械零部件、家用电器(如电冰箱、洗衣机、微波炉)、电子产品(如电话、手机、音响、视听设备、计算机部件)、文化用品、玩具、医疗(如假肢)等行业[2].

1 硅胶模具制作

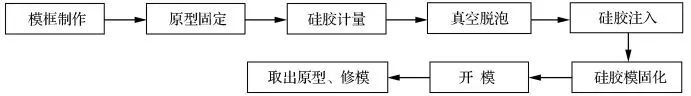

硅胶模是基于原型,采用快速翻制工艺制作,其制作流程如图1所示.

图1 硅胶模制作流程

1)模框制作.模框的材料可选用表面光滑的高密度板或树脂板等制造.根据原型的几何尺寸和硅胶模具的使用要求,选择硅胶模型框尺寸,要求模型框四壁、底面距模型边缘20 mm左右.合适的模框尺寸,可以节省硅胶,降低制模成本,又利于硅胶浇注,降低从硅胶模中取出产品的难度[3].

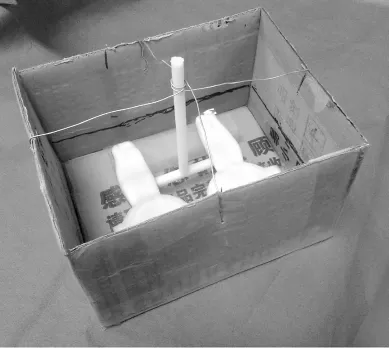

2)原型固定.由于硅胶模是整体一次浇注成型的,为了便于刀割分型面分模,在固定原型前,先要在原型选定的分型面边缘上,用彩色笔画上分型标记线,或粘上薄的彩色胶带作为分型线标记,以备后期分模用.为了防止悬空的原型在浇注和抽真空时移位,需要将原型固定在模框中,通常采用细绳悬挂法或借助于浇口棒将原型悬空,如图2所示.

3)硅胶计量,真空脱泡,硅胶注入.根据模框大小和原型的高度,计算硅胶的重量,按比例分别称量硅胶、固化剂,在容器中混合搅拌均匀后,放入真空注型机中抽真空,并保持真空10 min,进行脱泡处理.将抽真空后的硅胶缓慢(以减少空气的混入)倒入制作的模框内,将其再次放入真空注型机中,抽真空15~30 min,以排除混入其中的空气.

4)硅胶模固化.从真空注型机中取出浇注好的硅胶模后,在室温下固化24 h(25℃)或更长时间(低于25℃),或在室温25℃左右放置1~2 h,让硅胶模中残留的空气所形成的气泡有充分时间逸出,然后在55℃烘箱中保温8 h左右,使硅胶充分固化.不同品种的胶料固化时间有所差异.

5)开模,取出原型、修模.硅胶模完全固化后,拆除围框,沿分型线的标记用手术刀片对硅胶模分割,取出原型,得到硅胶模具的上下模.在用刀剖开模具时,用开模钳协助开模,刀的行走路线是刀尖走直线,刀尾走曲线,使硅胶模的分模面形状不规则,以确保上、下模合模时定位准确,避免因合模错位引起误差.如果发现模具有少量缺陷,可以用新配的硅胶修补,并经同样固化处理即可.对形状复杂(倒钩、斜面很多),两半模无法满足脱模条件的情况,开模时可以将硅胶模具剖开成数块.

图2 原型固定

2 产品的浇注

硅胶模具制作完成之后,就可在真空状态下注型,对原型进行复制,硅胶模产品浇注过程如图3所示.

图3 硅胶模产品浇注流程

1)模具预处理.浇注前需要对硅胶模进行预处理,主要包含了浇道、浇口、排气孔.浇道开在模具型腔的最高处,可以利用固定样件的圆棒所形成的孔来代替,并在一些树脂不易充满的死角处,开出气孔.对于比较大的模具,分流道也可开2~3个,以避免塑料件出现缺料现象.对于一模多腔,要注意流道的位置和截面尺寸,保证所有型腔都能注满.浇口一般开在零件的内表面,以免影响塑料件的外观质量.为了便于脱模,还需在硅胶模的内部喷上脱模剂.

2)合模固定.将硅胶模上下模合模,并用胶带固定,合模应准确,模具不能错位.胶带固定要松紧适宜且均匀,太紧模具变形,太松飞边过大,会影响产品的尺寸精度.

3)配料浇注.硅胶模在制作树脂件时由A料与B料组成,原料总的体积是产品的体积加20%的损耗.按比例(一般要求比较精确地控制在1∶1左右)称量的聚氨酯A、B料的两个容器放在真空注型机上方,将硅胶模放在真空注型机内的操作平台上,装上浇口.关闭真空注型机阀门,抽真空排除原料中的气体和模具型腔中的空气,并保持10 min.将A、B两容器中的原料混合,搅拌抽真空(混合时间与所用材料有关),排除A、B料反应后生成的气体,沿浇口注入硅胶模,随后立即开启真空注型机阀门,借助大气压力使反应生成的料充满硅胶模.

4)固化脱模.将浇注后的产品放入65℃~70℃烘箱中,保持2~6 h,并放在室温下冷却,拆去胶带,打开硅胶模,得到真空注型产品.

3 关键工艺问题

3.1 分型面的选取

为了使得脱模较为方便,不损伤模具,避免模具变形或影响模具应有的寿命,分型面通常选取投影面积最大的面,这有利于型腔排气及充填.由于硅胶材料具有较高的弹性,在开模时可以进行强制脱模,对零件上一些特殊结构,如侧面的小凸起等,在选取分型面时可以不予考虑.另外,对原型中的封闭通孔或不封闭的开口,为了便于两个半模在剖切时容易分离,应将该处采用透明胶带等封贴.电吹风风嘴侧面为不规则自由曲面,并且有一定锥度,为了便于脱模主分型面选在大端,用胶带封住小端的破孔.电吹风风嘴分型面的位置如图4(a)所示,由该原型翻制的硅胶模如图4(b)所示.

图4 电吹风风嘴分型面的选择

3.2 排气通道的开设

硅胶模具上排气通道的正确开设对确保产品质量有很大作用,排气位置应选在上模顶端处不影响产品特征的基准面上,并确保通道畅通,避免排气通道被硅胶堵塞而使产品无法成型或有气孔缺陷.由于硅胶的弹性非常好,用气针扎排气孔,拔出气针后气道会因收缩而变小,在产品浇注时,可以在排气孔处插入细孔塑料管或铜管,扩大排气孔避免硅胶堵塞.

3.3 材料混合均匀

在固化剂与硅胶混合时,由于反应较为强烈,混合液产生大量气泡,体积不断变大,此时应立即向真空室进气,减少气泡,并不断重复此过程,以保证固化剂与硅胶混合均匀[4].否则会因固化不均匀,造成模具的报废.

3.4 固化温度和时间

产品的机械性能受固化后的温度和时间的影响.在一定的温度下固化,加快两种料的相互反应,促进固化,否则零件变脆易碎,性能达不到要求.但温度越高,产品越易发生变形.产品的强度和表面精度随着固化时间的增加而增加,但是当达到一个饱和的时间时,产品会因为过热使自身的一些性能发生变化,甚至出现表面局部收缩等,造成树脂件形状不完整;若固化时间不充足,产品无法完全固化,在开模取件时,容易产生较大变形,甚至断裂.所以产品固化通常温度控制在70℃左右、时间1 h左右.

3.5 树脂浇注时间

浇注速度过快,则材料无法填满型腔,制件表面容易产生一些微小的凹坑,因此会影响其表面精度,浇注速度过慢会使得材料在未浇注完成时就开始固化,成型件同样会存在微小的凹坑,甚至夹杂一些大的气泡或者制件出现重大缺陷.通常,浇注时间要使得材料已经充满整个型腔,液体从气孔冒出,然后迅速放大气,这样制件表面质量比较好.

3.6 材料的收缩性

硅胶的收缩和树脂的收缩特性导致了产品的尺寸差异,影响产品的精度.产品的尺寸与原型样件之间的尺寸误差来自两个方面:一是原型样件和硅胶模型腔之间的尺寸误差,这是由于硅胶模收缩引起的;另一方面由浇注树脂的收缩引起的.放大原型件的尺寸对硅胶模具的收缩进行补偿[5],是解决此类问题行之有效的办法.在实际生产中,通过在浇注产品前硅胶模的预热(约70℃),使硅胶模具膨胀,以减小浇注产品的误差.

4 结论

使用硅胶模技术快速制作塑料产品的方法具有成本低、周期短的特点,对零件结构的要求比较低,模具的工艺比较简单.整个工艺过程所需设备简单,只要有真空注型机、烘箱和计量器具等即可进行,操作过程简便.分型面、浇口和排气口的位置以及流道的确定,直接涉及浇注产品能否顺利脱模和产品质量的好坏,温度和时间是影响产品性能的重要因素,材料的收缩影响了产品尺寸精度.硅胶模零件的制造,是一个基于化学反应从液态到固态的复杂过程,所以固化温度、抽真空时间、固化时间等工艺参数的控制有待于进一步的探索.

[1]王艳平.基于硅胶模技术的小批量塑料件快速制造[J].塑料科技,2009,37(11):62-65.

[2]左晓明.硅胶模及其在快速制模中的应用[J].铸造技术,2010,31(6):784-787.

[3]戴蓓芳.基于快速成型的快速模具制造技术研究[J].模具工艺,2008,34(10):60-62.

[4]王屹立.基于RP原型的硅橡胶模具制造工艺探索[J].机电工程技术,2011,40(7):156-158.

[5]胡迪,黄放,江南妮,等.一种补偿硅橡胶模具收缩的方法研究[J].贵州工业大学学报:自然科学版,2006,35(6):11-13.

(责任编辑:李 华)

Analysis of Rapid Manufacturing Technology Based on the Silicone Rubber Mold Products

CHEN Xue-fang,LI Hong-wei,YIN Jin-long,WU Ting-ting

(Department of Mechano-electronic Engineering,Suzhou Vocational University,Suzhou 215104,China)

TG76

A

1008-5475(2012)02-0036-04

2012-02-03;

2012-03-15

陈雪芳(1963—),女,江苏常州人,教授,硕士,主要从事CAD/CAM、RE/RP/RT方向研究.