微型电机转子冲片先进的冲裁工艺

2012-09-12胡旭东浙江省绍兴县职业教育中心

文/胡旭东·浙江省绍兴县职业教育中心

作者:胡旭东

微型电机转子冲片先进的冲裁工艺

文/胡旭东·浙江省绍兴县职业教育中心

作者:胡旭东

微型电机转子冲片尺寸小、精度高、材料薄、材质软、形状复杂、曲边形较多、形位公差要求高,在大批量生产中,宜采用高精度复合模将其一次冲出,安全、降耗、高效。

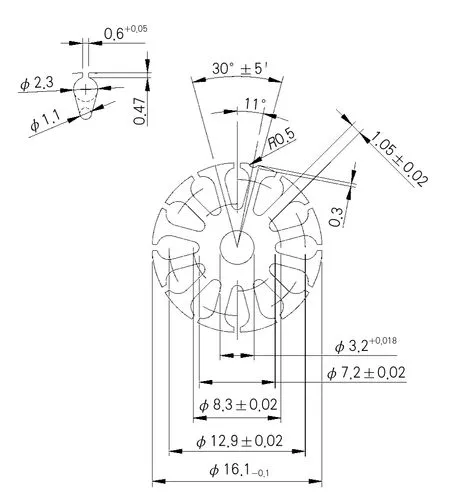

微型电机转子冲片如图1所示,其结构尺寸精度:中心转子轴孔为φ3.2+0.018mm,外圆为φ16.1-0.10mm,外圆相对于转子轴孔的同轴度为0.02mm,在硅钢片的φ(12.9±0.02)mm位置上,分别有12只槽孔作等分360°均布,等分精度要求不超过±5′,由于槽的形状尺寸较大,使槽与槽之间的宽度只有(1.05±0.02)mm;微型电机转子冲片的位置尺寸φ(12.9±0.02)mm、φ(7.2±0.02)mm以及φ16.1-0.10mm相对于转子轴孔φ3.2+0.018mm的同轴度要求分别为φ0.01mm和φ0.02mm。冲片材料为硅钢片,厚度为0.2mm,现为批量生产,确定其加工工艺方案。

转子冲片的工艺分析

转子冲片是典型的冲裁件,其特点是尺寸小、精度高、材料薄、材质软、形状复杂、曲边形较多、形位公差要求高。尺寸精度除外圆φ16.1-0.10mm要求不高外,其余尺寸均要求高精度。需要采用IT7级以上的冲裁模,才能满足零件的精度要求。为了保证高精度的孔中心距,需对槽形孔一次冲出,为了保证同轴度,必须采用高精度的复合模。

冲裁工艺方案的论证

根据以上的工艺分析,一般有以下4种冲裁工艺方案:

图1微型电机转子冲片

其一,采用两次工序进行冲压:工序1用复合模冲成垫圈半成品;工序2用装有分度装置的冲槽模进行单槽冲压,每冲一槽即将工件转过30°,依次冲出12个槽形,如图2所示。

图2冲裁工艺方案一

其二,采用两次工序进行冲压:工序1仍为复合模冲成垫圈半成品;工序2用冲槽模将12个槽形一次冲出,如图3所示。

图3冲裁工艺方案二

图4冲裁工艺方案三

其三,采用三步连续模在一次工序中将转子片冲出:第一步冲出φ3.2+0.018轴孔和两个工艺孔,第二步冲出12个槽形,第三步外形落料,如图4所示。

其四,采用复合模,一次将轴孔、槽形及外形全部冲出。

现对以上4种工艺方案进行论证:

第一方案的优点是模具制造简单,制造成本低,且冲压力也小,只需要吨位较小的冲床设备就可以。缺点是需要两次冲压工步,且第二次工步又是单槽冲压,冲槽时需要多次分度定位,每冲一槽旋转30°位置,这样既给操作者带来不便,又使工件的积累误差增大,同时,对这样小的零件来说,在第二次工步中的送料也是不够安全的。所以此方案只有在小批量生产试制或精度要求不高时才适用。

第二方案与第一方案基本相同,其特点是可一次冲出12个槽形,所以它在减小分度积累误差上有了较大的提高,生产效率也较好。但在冲槽时仍然以内孔定位,在实际生产过程中,当内孔与模具定位芯棒存在一定间隙时,那么冲孔时,由于孔本身椭圆度或者毛刺等缺陷的存在,要保证内孔与外圆同轴度在φ0.02mm以内,是很难做到的,再则当第二步冲槽时,由于零件较小,在实际操作中对操作者来说也是不安全的。所以第二方案只适于精度要求不高的中型电机转子冲片在中批生产时采用。

第三方案为采用连续模,此连续模的冲裁过程是三个工步的连续。第一工步为冲出两个工艺孔和工件的中间孔,第二工步为一次冲出12个槽形,第三工步为落料。三工步在送给机构的带动下,实现各个工步之间的连续性。该工艺方案操作方便,生产效率高。但其主要缺点是冲出的转子冲片中心孔与外圆的同轴度完全由工艺孔的稳定性来保证,当工艺孔精度要求达不到,或者送料机构稳定性、可靠性不好时,会造成孔与槽、槽与孔、孔与外圆之间的形位公差精度降低,影响转子冲片的精度,当冲出的片子叠压成转子,装成整机后,会造成电机声音增大,输出扭矩减小,严重影响整机的产品质量。且此方案中为了冲工艺孔,加宽了带料的宽度,还有第二工步与第三工步之间存在着一定的空位,这两者结合,使材料的利用率降低近四分之一,再则连续模的加工成本要比前两者方案中的成本高两倍。

第四方案是将各工序复合一次冲成,送料采用棘轮定时自动送料。复合模冲裁时,零件的精度要求主要取决于模具的制造精度。复合模中的上模采用12槽凸模和中间孔凸模,同时采用压力机挺杆加上法兰内打块与打杆联合脱件。下模中的凹模设12槽与中间孔冲屑的落料孔。冲片经脱件器脱出后,用积料向冲床后面积出。送料机构采用棘轮间歇或自动送料,这样既降低了操作者的劳动强度,也大大提高了生产安全性,而且材料的耗费也可降低近三分之一。但缺点是高质量的复合模制造较困难,模具结构也较复杂,对凸凹模的刃口壁厚应进行校核,看其是否大于最小壁厚。

经过上述论证得出,第四方案既可保证较高的生产率,又可以保证零件所要求的各项精度指标。当采用高精度(IT7级以上)的复合模时,就可以保证制件的质量,而且第四方案采用自动送料机构后,安全、降耗、高效,所以在大批量生产中,该冲裁件的工艺方案采用第四方案最为适宜。