基于HyperWorks白车身灵敏度分析及结构优化

2012-09-10石朝亮史建鹏

石朝亮,史建鹏

(东风汽车公司 技术中心,武汉 430058)

随着汽车工业的迅速发展,世界汽车保有量与日俱增,但随之而来的能源短缺、环境污染等一系列问题也日益突出。轻型、节能、环保、安全、舒适、低成本成为各汽车制造厂家追求的目标,尤其是节能和环保更是关系可持续发展的重大问题,节能减排已成为汽车工业界亟待解决的问题,日益严格的安全和排放法规,也给汽车产业带来了严峻的考验。轻量化技术就是降低燃油消耗及减少排放的最有效措施之一。世界铝业协会提出的报告[1]指出,整车质量每减少10%,燃油消耗将相应减少6%~8%,CO2排放量将减少10%。在当今汽车业“安全、节能、环保”这三大主题的呼唤下,汽车轻量化设计势在必行。

车身质量占汽车总质量的40%左右,车身的轻量化对于整车的轻量化起着举足轻重的作用,其对于整车开发的影响是多方面的:轻量化设计提高汽车的加速性能,同时整车的振动、噪声稳定性会得到较大改善,车厢内乘坐环境及舒适度得到提升;由于汽车整车质量降低,行驶中的惯性相应减小,制动距离缩短,可以有效降低因紧急事件而发生的碰撞概率和碰撞程度,整车安全性能得到进一步提高;钢材消耗减小,降低生产成本,提高市场竞争力;可以降低油耗和减少污染物的排放。

新材料、新工艺的大量应用虽然能明显的实现减重,但也带来的成本的急剧增加。优化设计是20世纪60年代初发展起来的一门学科,是将最优化原理和计算技术应用于设计领域,为工程设计提供一种重要的科学设计方法。利用这种新的设计方法,人们就可以从众多的设计方案中寻找出最佳设计方案,从而大大提高设计效率和质量,因此优化设计是现代设计理论和方法的一个重要领域。通过优化分析实现减重,降低车辆油耗、提高车辆运行的经济性的同时,也为汽车制造企业节约原材料,降低成本,带来显著的经济效益。

本文根据有限元理论以及优化设计方法,利用有限元软件HyperWorks的结构优化设计技术对国产某轿车的静动态特性进行分析,得到了该轿车的静动态特性,并且在此基础上进行了优化设计。以白车身质量最小为优化目标,以白车身扭转刚度不低于原有结构的扭转刚度为约束条件,以白车身钣金件厚度为设计变量,得到扭转刚度对各板件厚度的灵敏度,通过调整板件厚度,对白车身结构进行优化。

1 优化分析理论

灵敏度分析与计算是结构优化设计中时常面临的问题。灵敏度作为导数信息,反映出结构设计变量或参数的改变对目标或约束函数的影响程度,利用它可以确定最优解的搜索方向,建立近似方程或构造优化迭代计算公式以及进行结构设计修改。

对于有限元方程:

式中:K为刚度矩阵;U为单元节点位移矢量;P为单元节点载荷矢量。

两边对设计变量X求偏导数:

一般,结构相应(如约束函数g)可以描述为位移矢量U的函数:

式中:X=x1,x2,...,xn为设计变量, f(X)为目标函数,g(X)为不等式约束函数,h(X)为等式约束函数,上角标L指Lower Limit,即下限,上角标U指Upper Limit,即上限。

2 优化模型的建立

借助有限元前处理软件Hypermesh,在Catia数模的基础上,建立某款乘用车白车身有限元模型,如图1所示。

本优化从研究对象的结构特点出发,同时考虑最大限度地降低模具的改变量,降低成本,进行优化设计时,将组成白车身的各个零件的厚度作为设计变量。由于部分零件对称,把对称零件计为1组,作为设计变量时,由于同时改变白车身左右的同一个零件,对白车身的对称性不会产生影响。整个白车身由187组零件构成,因而,优化时可供选用的设计变量共有187个,考虑到实际操作的可能性及分析效率,需要针对具体的优化目标对这些变量进行筛选。

优化所用的模型是以扭转刚度分析所用的有限元模型为基础,同时包含目标函数、设计变量及约束条件等众多优化信息在内的有限元模型。为减轻白车身质量,满足轻量化设计要求,降低生产成本,确定白车身质量最小为目标函数。减重的同时,扭转刚度性能不能降低,因此,以扭转刚度不低于原有刚度值为约束条件。

3 优化结果及性能验证

3.1 灵敏度分析结果

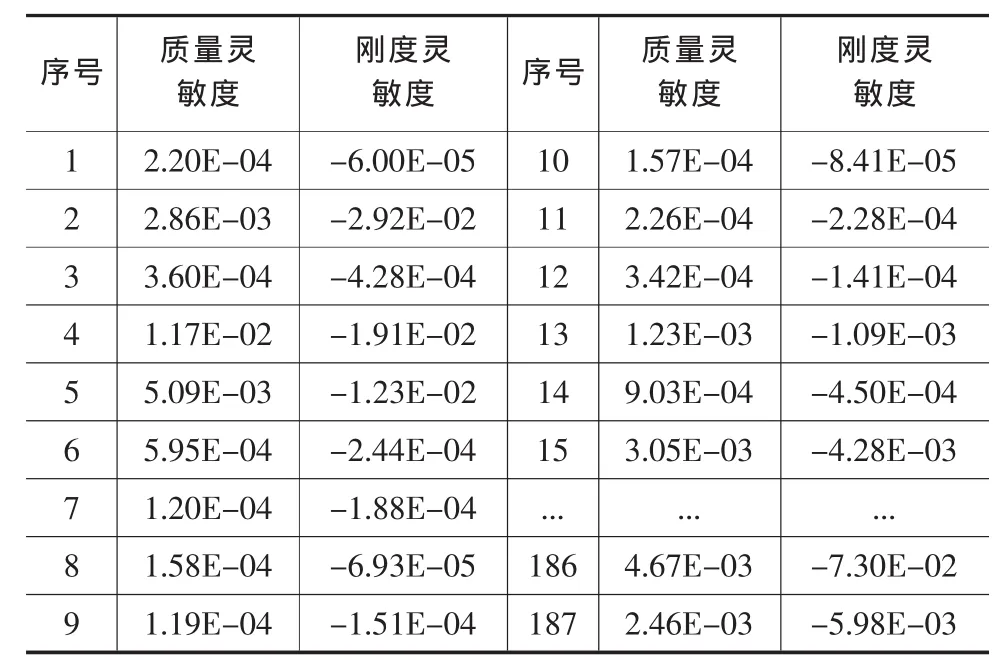

灵敏度分析部分结果如表1所示,将所有板件按刚度灵敏度值的大小分成四个区间,各区间板件如图2所示。

表1 各板件质量灵敏度和刚度灵敏度值

3.2 确定优化方案

结合上述质量灵敏度和刚度灵敏度的分析结果,增厚质量小且对刚度敏感的板件,减薄质量大且对刚度不敏感的板件。由于白车身中碰撞吸能区、能量传递区和乘员保护区等部位影响汽车的碰撞性能,在确定优化方案的过程中,这些部位的汽车板件暂不作厚度更改。

在确定零件厚度变化范围时,只要车身零件的厚度调整适度,相应的加工模具就可以不用改动或只作小改动。根据实际经验,当板件厚度<1.5 mm时,板件增厚与减薄最大值分别为0.2 mm与0.1 mm;当板件厚度≥1.5 mm时,板件增厚与减薄最大值均为0.2 mm。

最终确定减薄和增厚的部件如图3所示,具体参见表2。

表2 白车身结构优化结果对比

3.3 性能验证

对于长期运行于振动环境中的轿车白车身结构,希望有一个良好的动态特性。车身结构的固有频率是衡量其动态性能的主要参数,固有频率越高则表示其动刚度越好,因而,希望白车身的固有频率在现有基础上能得到进一步提高。因此,计算优化方案模型的模态和扭转刚度来进行性能验证。

白车身结构优化的结果如图表所示,进行了各种性能的对比。这次优化是在保证扭转刚度不低于现有水平、正面的碰撞性能不变的情况下进行的轻量化设计。最终白车身的总质量减小了5.8 kg,扭转刚度和一阶扭转模态均有所提高,说明这次优化设计取得了明显的效果。

4 结论

(1)通过优化,实现材料在车身上的重新分布,在扭转刚度和一阶扭转模态略有提高的情况下白车身实现减重5.8 kg。

(2)结构优化设计可以为设计人员提供全新的设计和最优的材料分布方案,尤其在设计早期,可以得到更好的设计基础和更短的设计周期。

(3)通过灵敏度分析,可以避免结构修改的盲目性,找出对结构性能影响较大的结构参数作为优化的设计变量,对应提高结构性能具有十分重要的意义。

(4)有限元方法在结构设计方面占有很重要的位置,并应该贯穿整个设计和制造的全过程,将有限元方法应用于汽车白车身开发是缩短新型车开发周期、降低产品成本、提高汽车品质的必由之路。

[1]Joseph C.Benedyk.Light Materials in Automotive Applications[J].Light Metal Age.2000(10): 34-35.

[2]Opti Struct User's Guide[J],Altair Engineering,2009.