某重型卡车驾驶室抖动问题分析

2012-09-10白云志郝立峰李献飞谢小平

白云志,郝立峰,李献飞,谢小平

(1.安徽华菱汽车有限公司,马鞍山 243061;2.湖南大学机械与运载工程学院,汽车车身先进设计制造国家重点实验室,长沙 410082)

1 问题简述及分析流程

在我国,重型卡车舒适性一直是困扰着企业和用户的问题。国内某款重型卡车根据客户的反馈有部分车辆在行驶过程中出现了驾驶室抖动的现象,抖动现象主要发生在良好平稳柏油路面车速为40~60 km/h,主要表现为驾驶室出现振幅较大、频率不高的上下方向振动和左右方向的不规律侧倾摆动,驾驶员能明显的感觉到驾驶室的不规律抖动,在驾驶时容易感觉疲劳,影响了驾驶过程中的舒服性和行车安全性。用户对抖动问题反映强烈,解决该问题十分迫切、重要。

国内很多企业和高校对驾驶室抖动问题都进行了研究,赵敬义[1]、孙加平[2]等通过建立抖动实验平台,对驾驶室抖动问题进行了诊断和分析,提出调整驾驶室悬置弹簧刚度和优化车架结构调整车架振动偏频,使其与驾驶室一阶振动频率避开的解决办法;郭利提出了从调整驾驶室悬置参数上改善驾驶室舒适性的方法[3]。

针对该款车出现的驾驶异常抖动问题以及借鉴国内外已有的研究成果和分析策略[4,5],我们按照如下流程进行问题诊断及分析:驾驶室抖动现象初步研究—振动信号实验—对数据进行互功率谱和相干性分析—对车身及驾驶室悬置振动信号进行自功率谱分析—提出驾驶室抖动问题解决方案。

2 振动信号测量实验

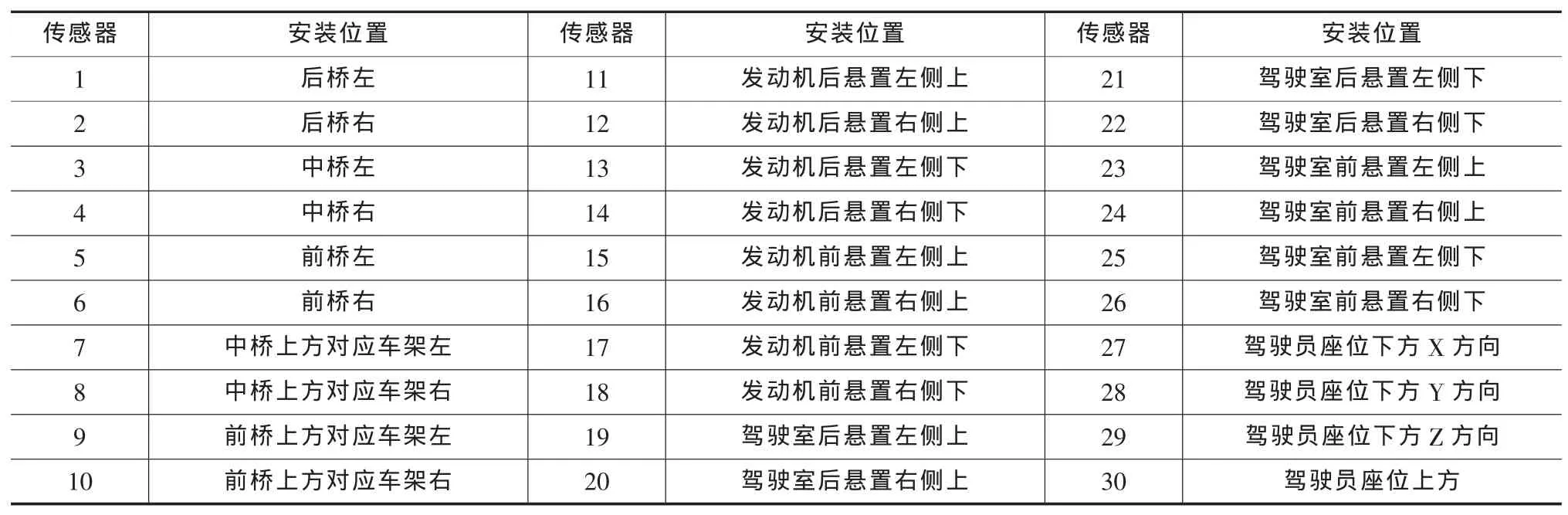

实验需要测量的是车辆工作时的振动信号,因此采取的是在车辆正常工作时跟随车辆进行测量,而没有采用实验室模拟工作状态测量。实验通过安装在整车关键位置的加速度传感器对振动加速度信号进行测量。传感器的分布如表1所示。车辆结构示意图如图1。加速度传感器采用的是PCB公司生产的333B30系列传感器,主要测量方向为Z方向,即车身上下方向,这也是驾驶室发生抖动的主要方向。数据采集卡选用的为美国国家仪器(National Instrument)公司的4472动态数据采集卡,采用NI公司的PXI—1042Q数据采集分析主机,利用Lab VIEW2009软件进行加速度传感器校准程序以及实验数据采集程序的编写。

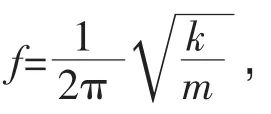

根据用户的反馈,驾驶室抖动主要发生路面较好的地段,因此实验中选择让车辆运行在较高等级柏油路面。高等级路面平整,即路面的波长r较长。根据 ,此时整车激振的频率f较低,这也符合抖动车辆人员对低频振动的感受。车辆在路面上以不同的车速行驶,从20~80 km/h每隔10 km/h进行一次实验采样,根据客户反馈在抖动最为明显的速度范围内如40~60 km/h每隔5 km/h进行一次采样。

3 振动信号分析

振动测试中得到的数据在大多数情况下不是真实的振动信号,或者说与真实的振动信号存在一定的差别,因此必须进行信号处理。经典的振动信号处理一般可分为振动信号预处理、时域分析、频域分析和模态分析几个部分,在本实验中我们主要利用了对振动信号的频域分析寻找驾驶室抖动振源以及对车辆出现异常抖动现象的故障诊断。频域处理也叫频谱分析,是建立在傅里叶变换的基础上的时频变换,处理得到的结果是以频率为变量的函数,称为谱函数。

3.1 互功率谱密度函数分析

两个随机振动信号的功率谱密度函数称为互功率谱密度函数,是这两个随机振动信号的相关函数的傅里叶变换,其表达式为[6]:

为瞬态时间信号 a(t)和 b(t)的互相关函数;

为稳态时间信号 a(t)和 b(t)的互相关函数。 同理,由平均周期图法可以定义为:

式中:Xi(k)和 Yi(k)为两个振动信号的第 i个数据段的傅里叶变换;Yi*(k)为 Yi(k)的共轭复数;M 为平均次数。

我们对前桥、中桥、后桥以及发动机位置的振动信号与驾驶员位置信号进行了互功率谱密度函数分析[7,8],图2为前桥左侧以及发动机悬置左侧振动信号与驾驶员位置振动信号的互功率谱密度曲线图,通过图可以看出前桥信号与驾驶员位置信号的互功率谱密度幅值主要位于3~6 Hz频段,远远高于发动机悬置与驾驶员位置互功率谱密度幅值,同样对比中桥、后桥与驾驶员位置信号的互功率谱密度曲线与发动机、驾驶员位置互功率谱密度曲线可以分析出,驾驶员处振动信号受车桥处信号影响远远高于发动机处振动信号。

表1 加速度传感器安装分布表

3.2 相干函数分析

相干函数为互功率谱密度函数的模的平方除以激励和响应自谱乘积所得的商,即:

式中:Sxx(k)和 Syy(k)分别为平均周期图法处理得到的随机振动激励信号和响应信号的自功率谱密度函数的估计;Sxy(k)为激励与响应信号的互功率谱密度函数的估计。

相干函数是两个振动信号在频域内相关程度的指标。对于一个随机振动系统,为了评价输入信号与输出信号的因果性,即输出信号的频率响应中有多少是由输入信号的激励所引起的,就可以用相干函数来表示。通常,在振动测试中,计算出来的相关函数的值为0~1之间的正实数。工程上通常采用相干函数 Cxy(k)来评判频响函数的好坏,Cxy(k)越接近1,说明噪声的影响越小,频响函数的估计结果越好。一般认为Cxx(k)≥0.8时,频响函数的估计结果比较准确可靠。

在寻找振源的分析中,我们同样进行了车桥信号与驾驶员位置信号、发动机信号与驾驶员位置信号相干函数对比分析,图3为前桥位置信号、发动机信号与驾驶员位置信号相干函数曲线。驾驶室发生抖动的主要在低频段(0~10 Hz),从图中曲线可以分析得出,前桥振动信号与驾驶员位置振动信号在一阶振动频率附近相干性明显比发动机位置信号与驾驶员位置信号相干性要高,由此表明驾驶室的异常抖动与前桥的振动相关度要比与发动机振动的高,同理对比分析中桥、后桥与驾驶员位置信号的相干函数分析可以得出结论,驾驶室抖动的振源为车桥,其中前桥的影响最大。

3.3 自功率谱密度函数分析

单个振动信号的功率谱密度函数称为自功率谱密度函数,是该振动信号的自相关函数的傅里叶变换,其表达式为[9]:

为瞬态时间信号a(t)的自相关函数;

为稳态信号a(t)的自相关函数。

根据平均周期图法,自功率谱密度函数还可以定义为:

式中:Xi(k)为振动信号的第i个数据段的傅里叶变换;Xi*(k)为 Xi(k)的共轭复数;M 为平均次数。

自功率谱密度函数是实函数,是描述振动的一个重要参数,它展现振动信号各频率处功率的分布情况,使我们知道哪些频率的功率是主要的。在车辆异常抖动问题诊断过程中我们分别对车身悬置处、驾驶室悬置处振动信号进行了自功率谱密度函数分析。

3.3.1 车身悬置振动信号自功率谱分析

车身悬置主要包括板簧、减振器,在数据分析中对实验车辆前桥左右两侧、中桥左右两侧以及经过板簧减振器后传递到对应的车架位置上的加速度信号进行了自功率谱密度函数分析。

图4是实验车辆前桥左右两侧振动情况的数据分析图。从图中可以看到前桥左侧和右侧加速度自功率谱密度幅值相差很大。由于实验一直是在路面情况良好的柏油路上进行的,因此可以排除路面导致前桥左右信号相差很大的影响,故而从这两组数据分析可以估计出实验车辆前桥左右两侧动不平衡问题比较严重。

同时,从图4还可以看到,前桥左侧的振动信号经过板簧减震器系统之后不但没有被衰减,反而进一步被放大了,减振后的振动信号被放大为减振前信号的3倍左右。而右侧信号经过板簧减振器后实现了一定的衰减,起到了一定的减振作用。

同时根据互功率谱分析可知,前桥左右振动不平衡且信号集中于在3~6 Hz低频段。而驾驶室悬置固有频率通过实验验证为4.3 Hz,处于这一频段范围内,容易引起共振,这是导致驾驶室抖动的根源。

从图5中可以看出中桥也存在和前桥同样的问题,桥上振动信号左右不平衡且信号经过板簧减振器后左侧的被放大右侧的有一定的衰减。后桥离驾驶室位置相距较远,且实验车辆后桥和板簧主要是承受货物的负载,对驾驶室抖动问题影响不大,因此我们在分析过程中忽略了其影响。

3.3.2 驾驶室悬置振动信号自功率谱分析

驾驶室悬置分为前悬和后悬,由螺旋弹簧和阻尼器组成。在实验数据分析过程中,我们对驾驶室前悬置、后悬置左右两侧进行了独立分析,再将分析的结果进行对比,从而对振动信号以及驾驶室抖动原因进行了诊断分析。

从图6和图7分析得出,驾驶室前悬、后悬都有一定的减振效果,相比起来后悬减振效果比前悬要好。而且,前悬置左右两侧减振效果有着明显的差别,前悬置右侧的减振效果明显好于左侧,由于减震效果的左右不平衡将造成驾驶室左右两侧的振动加速度出现一定的动不平衡,引起驾驶室出现异常的抖动。

4 改进措施及改进结果验证

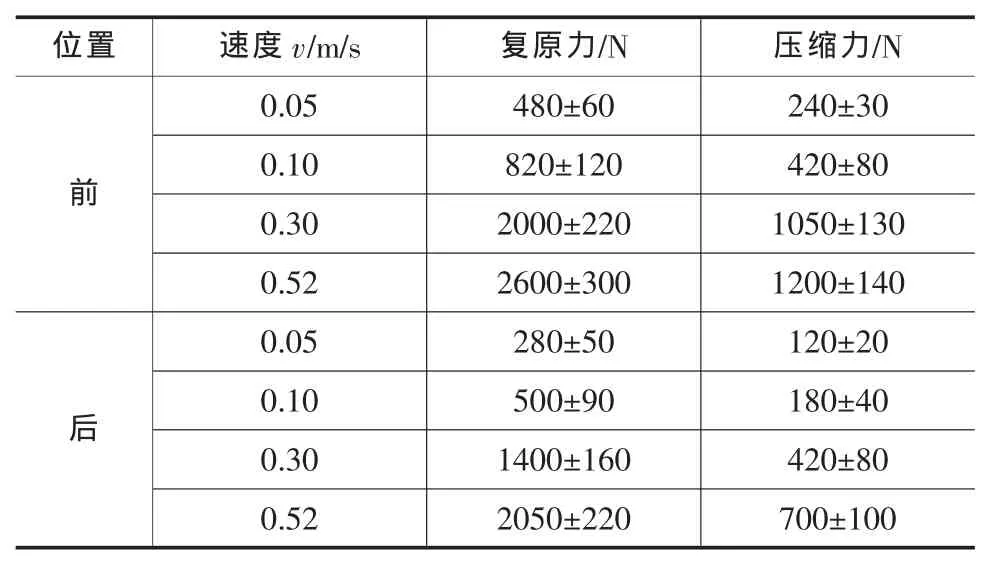

综合上述分析得出的结果,我们针对车辆表现出来的两个主要问题,车桥和驾驶室前悬置左右动不平衡以及驾驶室悬置减振效果不理想,分别提出解决驾驶室抖动问题方案如下:

表2 驾驶室悬置阻尼器技术参数

为了对改进措施进行验证,我们在虚拟动力学仿真软件ADAMS/View环境中建立了振动仿真模型。本文主要研究的是驾驶室悬置的减振情况,因此我们将仿真模型建成由驾驶室和四个悬置组成的简单仿真模型,在四个悬置下端提供振动激励。模型需要的各项参数如驾驶室质量、质心位置、尺寸、悬置安装位置等,通过实际测量以及合作企业提供获得。模型建立后,将调整前和调整后的驾驶室悬置参数分别代入到模型中进行振动仿真,仿真采用由Simulink软件中白噪声信号模拟出的B等级随机路面信号为振动激励,获得参数调整前后仿真的振动情况。

从图8~图10可以看出,参数调整后质心的振动加速度幅值有了明显的降低,且驾驶室振动的频率由调整前的集中于3~4.5 Hz下降到了2.2 Hz附近,符合避开敏感频率3~8 Hz的要求。通过测算,我们得到驾驶室质心位置加速度频谱分析中均方根值也下降为调整前的69.9%,驾驶室抖动情况有了明显的改善,由此可以验证本文提供的改进措施。

5 结论

论文基于实验测得的出现驾驶室异常抖动车辆各位置的加速度信号,利用数字信号处理技术和振动信号分析理论对实验数据进行了分析和处理,通过对加速度信号进行功率谱分析、频谱分析、时域分析、相干性分析等,找到了驾驶室发生抖动的激励源以及造成异常抖动的主要原因。然后结合工程实际情况和数据分析结果提出了解决抖动问题的方案,最后通过建立ADAMS动力学仿真模型对改进方案进行了验证。

[1]赵敬义,张满良,姜建中.降低某重型卡车异常振动的研究[C].LMS首届用户大会论文集,2006.

[2]孙加平,张袁元,李舜酩,刘建娅.某重型卡车驾驶室振动测试与诊断[J].机械设计与制造,2010(9).

[3]Aref M.A.Soliman.A Methodology for Laboratory Testing of Truck Cab Suspensions[J],SAEPaper 2008-01-1148.

[4]Li Pengfei,Ma Li,He Tianming,Deng Chunan,and Wang Jiao.A Simulation Study on Vibration Isolation of Cab Mounts in a Commercial Vehicle[J],Automotive Engineering,2005,(27):740-743.

[5]郭利.重型卡车驾驶室舒适性的优化设计[J].现代制造工程,2009(4).

[6]程佩青.数字信号处理教程[M].清华大学出版社,2008.

[7]维纳·K·英格尔,约翰·G·普罗克斯.数字信号处理(MATLAB 版)[M].西安交通大学出版社,2008.

[8]王济,胡饶.MATLAB在振动信号处理中的应用[M].水利水电出版社,2006(1).

[9]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯.模态分析理论与试验[M].北京理工大学出版社,2001.

[10]李增刚.ADAMS入门详解与实例 [M].国防工业出版社,2006.