热轧带钢头部拉窄原因分析与控制措施

2012-09-08供稿林绍锋毕国喜高文刚

供稿| 张 杰,林绍锋,毕国喜,高文刚

热轧带钢头部拉窄原因分析与控制措施

供稿| 张 杰,林绍锋,毕国喜,高文刚

内容导读

冷轧基料由于用途或客户的需求不同其工艺制度也大相径庭,有730℃高温卷取的连退卷,还有580℃低温卷取的罩式退火炉用钢(以下简称罩退钢)。在成分相同情况下,其工艺制度的差异会在最终产品上有不同的表现。首钢京唐公司近期生产的冷轧罩退钢在卷取建立张力的时候出现明显的拉窄情况,需要切除,降低了成材率。技术人员通过调整张力、层冷模式、卷取速度等方式消除了此缺陷,使产品质量和成材率得到提高。

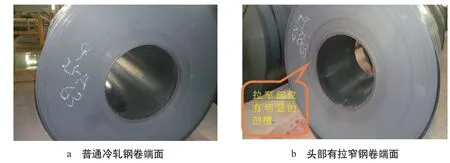

首钢京唐公司热轧1580生产线是由京唐公司完全自主集成,于2010年3月热试车成功并投入生产。生产线主要以生产冷轧基料、集装箱板等窄、薄规格钢为主。近期在试生产冷轧罩退钢时发现带钢成卷后在头部120~150 m处有不同程度的窄边(如图1),比公称宽度小近10 mm。宽度不足对后续冷轧生产有很大影响,需要切除,造成大量废卷,影响成材率。

拉窄原因分析

产生拉窄的位置

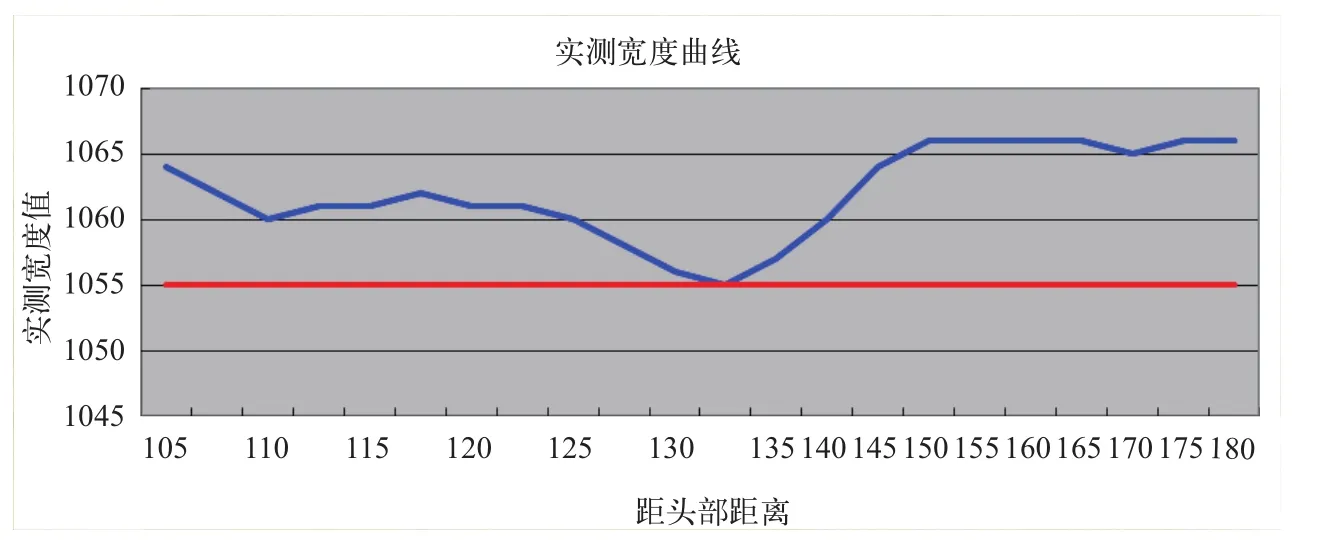

通过平整开卷测量距离头部的位置基本在120~150 m处有拉窄,而且不同卷取机卷取的钢卷,拉窄位置有一定差别,可以确定是在带钢进入卷取机后建立张力的时候造成的拉窄。而拉窄情况在精轧出口宽度仪表检测曲线中并没有体现,但从一级PDA曲线轧机出口厚度曲线可以看出带钢有30μm以上的厚度减小。通过实测拉窄位置,应该在层流冷却第二组集管前后出现,所以仪表不能检测出来。图2是1055 mm×3.0 mm规格实际测量的宽度曲线。

图1 普通冷轧钢卷和头部有拉窄的钢卷

原因分析

温度影响

罩退钢和普通的SPHC冷轧基料成分完全相同,工艺制度只有卷取温度有很大差别。普通冷轧料卷取温度680℃,罩退钢卷取温度为590℃,两者相差近100℃,即高温轧制(精轧出口温度890℃)低温卷取。从实际轧制情况看,普通冷轧基料并不存在拉窄情况,不同规格拉窄情况对比如下表。

?

图2 拉窄实测宽度曲线

冷轧料精轧出口温度在880~890℃,含碳量在0.04左右,铁碳相图在900℃以下是从奥氏体向铁素体转变的开始,在727℃后转变为铁素体和渗碳体。在奥氏体向铁素体转变过程中随着铁素体的增加,变形抗力逐渐增加即强度增加,而其塑性是降低的,在相同张力下作用下能提供变形的高温区短,所以拉窄明显。

卷取张力

张力是由设备间的速度差异造成,所以轧机速度与卷取速度的匹配、卷取区设备的超前率都是影响的主要因素。3.0 mm带钢卷取张力从20 kN已经降低到14 kN,超前率从17%降低到10%,但效果不明显,同样轧制3.5 mm规格带钢时1280 mm宽度较1055 mm的拉窄要轻,说明张力确实有影响,但后续再降低张力可能会出现扁卷等卷形缺陷。

层冷模式

从拉窄的原理看,高温区长、温度变化小会减少拉窄程度,所以可以从冷却模式进行调整。

层流冷却位置后移:1580生产线前4段位快冷段,带钢冷却快,为减少其影响,将前6组关闭,使用6组以后层冷水冷却,拉窄从120多m减少到约105 m。

后段稀疏冷却:使用后段组稀疏冷却(利用后10组层冷水,每间隔一组投入),3.0 mm以上规格宽度改善明显,但3.0 mm以下规格不明显。图3是轧制3.0 mm规格采用后段稀疏冷却后宽度变化曲线。

从以上试验可以看出冷却模式对带钢拉窄是有一定改善作用的,但还不能完全消除拉窄现象。

从以上分析和试验,可以得出以下结论:

(1)带钢拉窄是由于低温卷取的带钢塑性降低,卷取建张时产生的。

(2)层冷模式可以改善拉窄情况,但不能彻底解决。

(3)需要减小张力特别是卷取建张时的张力就能解决拉窄问题。

解决措施

卷取张力主要是由芯轴、夹送辊、轧机之间的速度差产生的,所以必须减小三者之间的速度差,尤其是在芯轴建张时增加芯轴与夹送辊之间的张力。为达到此目的,主要从卷取一级方面进行解决。

修改夹送辊咬钢前后速度

原程序:夹送辊建张之前速度是按照芯轴速度设定的超前速度,当芯轴咬钢信号来后夹送辊速度与精轧速度同步。

修改后的程序:夹送辊建张后速度跟精轧速度同步,这样芯轴咬钢瞬间产生的张力可以通过夹送辊抵消些,从而可有效避免精轧出口带钢高温区的拉窄。

减小芯轴咬钢前三圈内的卷取张力

卷取厚度小于4.0 mm的带钢时,将芯轴咬钢前3圈时张力减小到设定值的50%。咬钢三圈后恢复到设定值;这样即减小了头部张力,又可以避免由于整卷张力小造成松卷等卷形缺陷。

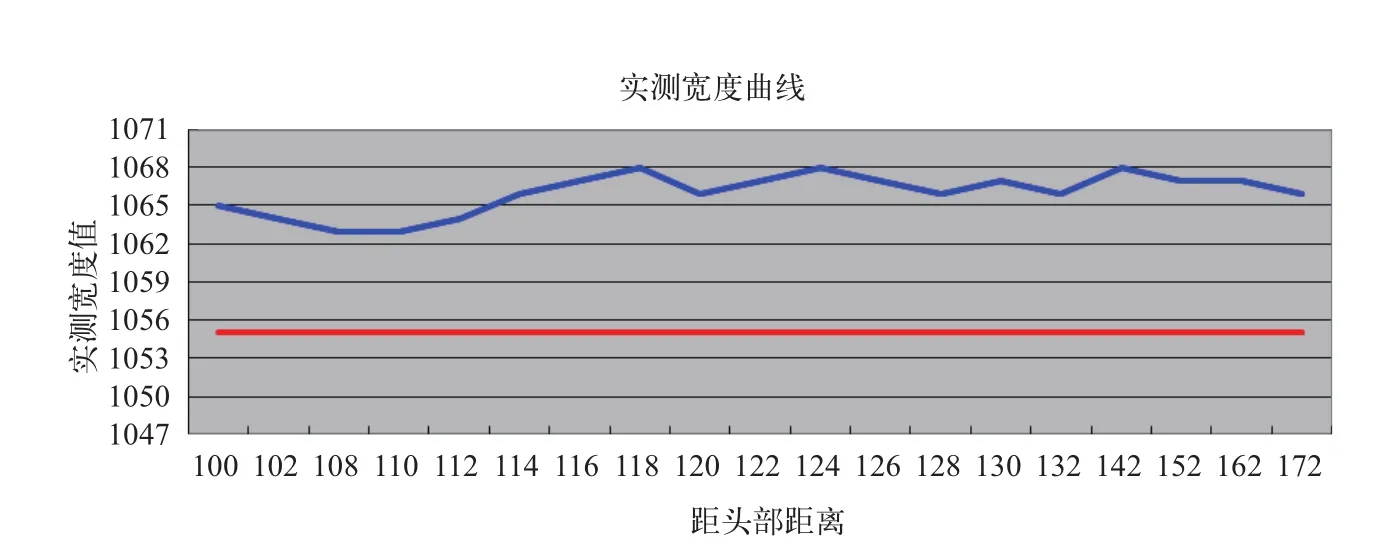

图3 改变层冷模式后宽度曲线

图4 优化后实测宽度曲线

效果验证

图5 程序优化前宽度厚度曲线(标注为异常区域)

图4 是使用以上措施后轧机出口PDA厚度曲线和实测带钢宽度曲线:

从以上曲线可以看出,通过减小张力、修改夹送辊速度时序和使用后段稀疏冷却,实测的宽度基本无窄点,优化前后的轧机出口厚度减薄从30μm减小到10μm,说明拉窄现象已经得到解决。

图6 程序优化后宽度厚度曲线

[1] 全国钢标准化技术委员会,GB/T709-2006热轧钢板和钢带尺寸、外形、重量及允许偏差。北京:中国标准出版社,2007

[2] 王笑波,板带层流冷却过程控制方法。中南工业大学学报(自然科学板),2004,34(4):390-392

[3] 崔忠圻,金属学与热处理.北京:机械工业出版社,2001

Causes Analysis of Appearing Narrow Size of Head of Hot Rolled Strip and Its Measures

ZHANG Jie, LIN Shao-feng, BI Guo-xi, GAO Wen-gang

book=42,ebook=1