N-乙烯基吡咯烷酮的合成研究进展

2012-09-08秦振宝

秦振宝,张 军

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

N-乙烯基吡咯烷酮的合成研究进展

秦振宝,张 军

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

N-乙烯基吡咯烷酮(NVP)是一种重要的精细化工产品。简要叙述NVP的国内外市场情况,分析了乙炔法、催化脱水法及吡咯烷酮法等NVP合成技术,对比分析反应历程、催化剂种类、产品的选择性及原料的转化率,提出了国内研究发展的建议。

N-乙烯基吡咯烷酮 吡咯烷酮 γ-丁内酯

N-乙烯基吡咯烷酮,简称NVP,是一种有机合成原料,现阶段主要用于合成聚乙烯吡咯烷酮(Polyvinylpyrrolidone),简称PVP。PVP是一种水溶性高分子,具有优异的溶解性、成膜性和保护胶作用,被广泛用于医药、日用化工和食品等部门。由于其用途广泛,近年来许多厂家先后生产这一高附加值的精细化工产品。

1 N-乙烯基吡咯烷酮生产方法及市场占有

N-乙烯基吡咯烷酮的合成根据反应原料的不同主要有乙炔法、催化脱水法和吡咯烷酮法等[1]。乙炔法,也称为Reppe法,是目前世界上生产NVP的主要方法,该法以乙炔为原料,在高温高压条件下合成NVP,具有成本低、反应条件苛刻、适合大规模生产等特点。德国BASF和美国ISP两家公司均采用该工艺生产NVP。相对于乙炔法,乙醇胺脱水法也是有工业化前景的合成方法,该法具有反应步骤少、操作条件温和、环境污染小等特点[2]。吡咯烷酮法由于原料与催化剂难以得到,产品收率还有待提高,目前还没有工业化。

目前全世界PVP系列产品产量(折纯PVP计)约0.07 Mt,主要消费市场在美国和欧盟,约各占世界消费总量的40%,主要生产厂家为德国BASF公司和美国ISP公司,这两家公司均采用乙炔法合成路线进行生产,年生产能力均为0.02 Mt左右。国内NVP的研究工作始于20世纪80年代[3],2015年全球PVP消费量将达到约0.086 Mt,国内消费量约为全球的1/5。

2 N-乙烯基吡咯烷酮的合成工艺

2.1 乙炔法

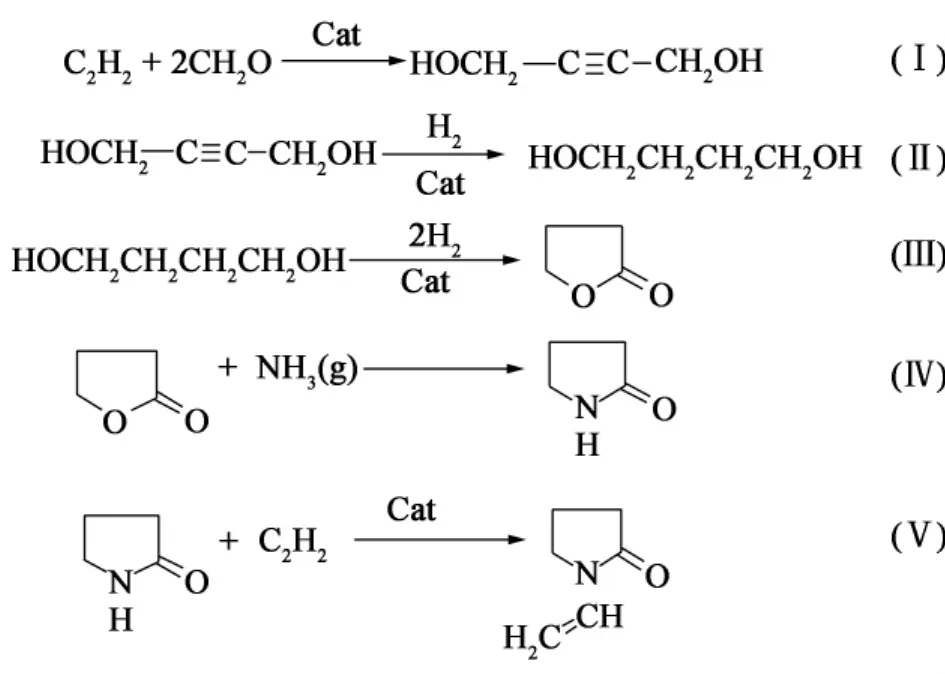

乙炔法即Reppe合成法,该法以乙炔和甲醛为原料,由德国著名化学家J.walte Reppe在20世纪30年代发明,并获得德国专利[4]。这一方法是最早、也是发展至今最为成熟的合成及生产N-乙烯基吡咯烷酮的方法。20世纪50年代开始,美国的ISP公司和德国的BASF公司就用Reppe法生产NVP。反应分5步进行,如图1所示:

图1 Reppe法合成NVP反应步骤

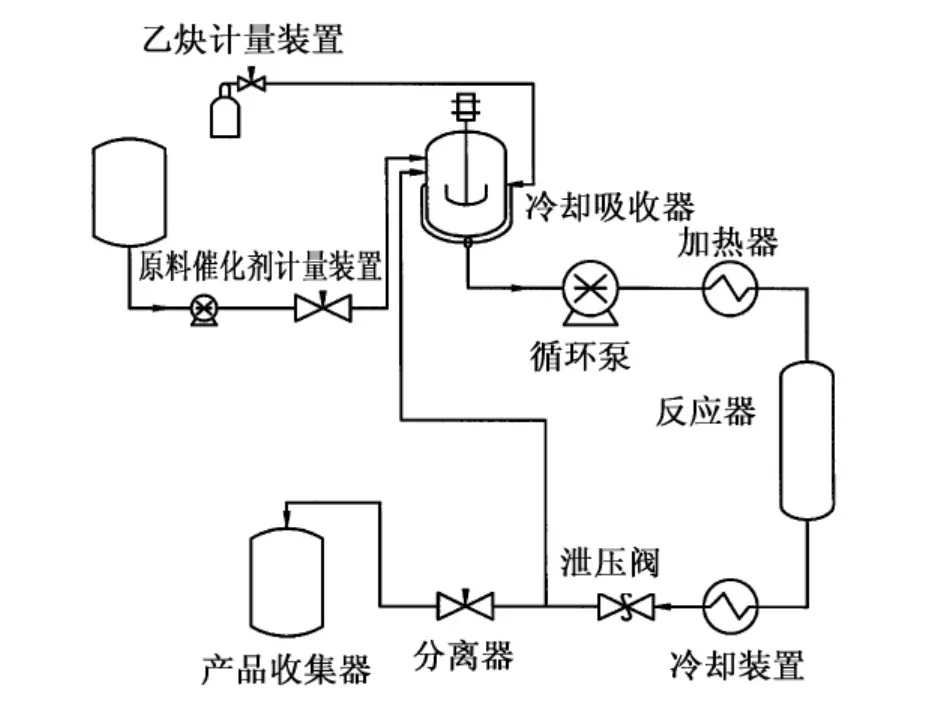

第1步乙炔与甲醛加成生成1,4-丁炔二醇,乙炔酮为催化剂;第2步1,4-丁炔二醇加氢生成1,4-丁二醇,金属Ni为催化剂;第3步1,4-丁二醇脱氢生成γ-丁内酯(GBL),金属Ni为催化剂;第4步γ-丁内酯与液氨溶液在加压高温下合成α-吡咯烷酮(α-P),反应物经脱氨、脱水、精馏得到α-吡咯烷酮产品,这一步不需要催化剂,在加热条件下即可进行,α-P收率≥96%;第5步为α-P与乙炔加成生成NVP,这一步以KOH作为催化剂,生成物中有水生成,而即使微量的水存在也会影响催化剂的活性,且会使吡咯烷酮开环,生成副产物,从而降低目标产物的收率,这种方法的收率在66%,选择性可达90%。后来,美国ISP公司的研究人员用碱金属醇代替KOH,避免了水的生成,提高了产率,可实现连续化操作,吡咯烷酮单程转化率为47%~62%,选择性可达90%,NVP总收率达90%以上。也有研究报道通过加入含有端羟基的低聚物作为助催化剂,使收率提高到90%以上[5]。第5步反应过程中需要在高温高压和较高的催化剂选择性的条件下进行,Anatoly Alexander[6]通过一步法将反应物低温混合,高温反应后产物通过部分结晶再循环,提高了反应速率和产率,工艺如图2所示:

图2 α-P与乙炔加成制NVP工艺

虽然乙炔法存在高温、高压操作,有爆炸危险,步骤多,但使用的原料相对简单,经济性好,且适合大规模生产,是目前的主导工艺[7]。

国内专利[8]利用自己开发的膜环流反应器和Reppe法合成工艺,以γ-丁内酯和液氨为原料,经胺化反应,蒸馏制得α-P。由电石水解得到的合格的乙炔气与α-P在一定的温度下进入膜环流反应器合成,再经精馏生产聚合级NVP精品,进而生产其系列产品。研究开发的工艺条件和所设计的三级环流反应器可有效地控制反应的压力和温度,与传统的乙炔法生产NVP比较,三级环流反应装置的安全系数大幅度提高,为规模化生产提供了安全保证。国内PVP厂商的主流工艺如图3所示:

图3 γ-丁内酯制NVP工艺流程

NVP生产过程中有毒有害危险物质主要是乙炔、乙烯基甲醚、氨气等,以及部分电石渣和含碱废水,国内厂商生产技术相对落后,各方面保障措施落后于发达国家,容易对厂区周边水质、空气等造成一定环境影响。

2.2 催化脱水法

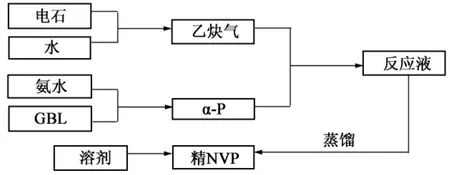

催化脱水法是针对乙炔法的不足,紧随其后而产生的。该方法是直接以γ-丁内酯为原料,主要分两步,第1步为γ-丁内酯与乙醇胺在脱水催化剂的存在下反应生成 N-羟乙基吡咯烷酮(NHP)[9]。20世纪70年代Kou[10]等人系统地研究了这一类反应催化剂后得出结论,某些阳离子交换分子筛对γ-丁内酯的胺化反应有较理想的催化活性和选择性,所用的阳离子交换分子筛可以是MgY,KY,CaY等;第2步为从NHP脱水合成NVP。根据反应过程中脱水方式的不同,催化脱水法又可分为直接脱水法和间接脱水法。

2.2.1 直接脱水法

直接用NHP催化脱水得到NVP。反应过程如图4所示:

图4 直接脱水法制备NVP反应过程

这一方面的研究主要集中在脱水催化剂的研究开发上,过去较为普遍使用的酸性氧化铝W.Schnizer[11]等报道过,气相 NHP反应物在反应温度300~340℃,压强1.33×104Pa,气体空间流速500~4 000 h-1反应条件下,用活性铝作为脱水催化剂,可得到产率为64%的NVP,其NHP的转化率低,主要由于活性铝催化剂稳定性差,易失活,且须在低压操作。20世纪90年代,有欧洲专利公开了一系列混合氧化物作为NHP脱水催化剂的研究成果[12],NVP的收率达到80%以上。Pine-SCiKuO[13]等研制出了含有锆、锡、钛、硅、铪4种元素氧化物的2种或以上作为脱水催化剂进行催化剂改良,用氧化锆、氧化锡等复合催化剂既具有酸性中心又具有碱性中心,催化活性强,NVP的选择性高,可达90%以上。而且催化剂酸碱度适中,正适合于NHP的催化脱水,该催化剂表面无特强的酸性中心,表面不易结焦,因此催化剂使用寿命长,易再生,且可在常压下反应,具有工业化前景。Andrew P.Kahn[14]发现在脱水过程中添加部分水可以减少N-乙基吡咯烷酮(NEP)的产生,提高NVP的选择性,减少结晶过程的消耗。国内[15]以碱金属或碱土金属盐、稀土硝酸盐、白炭黑为原料制备组成的多元氧化物催化剂,采用常压、惰性气体N2稀释的气固相催化反应,产物单程转化率达到80%左右,反应液经精馏得到NVP,与文献报道的真空下NHP催化脱水反应相比,设备要求低,反应更易控制。原浙江省化工研究院等在东营800 t/a NVP生产装置上实现NHP转化率不低于中试指标前提下,NVP收率提高5%,最终历经了几十个配方的评价和筛选,确定了以ZrO2-SnO2为主体的催化剂基本配方和制造工艺,并进行了1 381 h的催化剂寿命试验[16]。直接脱水催化反应一般需要0.09 MPa以上的真空度,条件控制较高,设备要求较高,生产成本较大。

2.2.2 间接脱水法

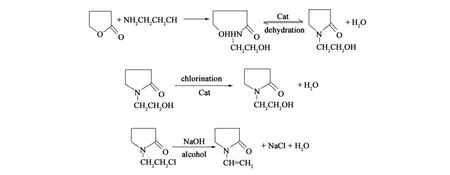

这一步是用另一取代基团取代NVP的羟基生成中间产物,然后消去1个小分子得到NVP,卤代法就比较有代表性。先把NHP转化为N-氯乙基吡咯烷酮,再脱除氯化氢得到NVP[17]。该法的关键是卤代剂的选择,常见的卤代剂是盐酸和氯化亚砜,以氯化亚砜为卤代剂时,反应为强放热反应,需要冷却装置以控制温度,反应还需要加有机溶剂苯,且反应产生副产物二氧化硫需要除掉,给产物后处理增加了难度,用于实际生产中不太理想。崔英德等[18-19]通过研究选择了便宜易得的盐酸作为卤代剂,反应不需要冷却装置,不需要加无机或有机溶剂,副产物为水,减少了后处理麻烦而又不影响收率。翟林峰[20]等以HY分子筛催化剂研究羟乙基吡咯烷酮卤代反应,转化率和选择性分别可达93.7%和90.7%。以盐酸为卤代剂制备 NVP的反应过程,参见图5所示。

图5 盐酸为卤代剂的NVP合成过程

用卤代法可以显著提高NVP的收率,但卤代法中卤代剂的用量比较大,本身就增加成本,而且会产生小分子的酸或盐,增加产物后处理难度,环境压力较大,现仅处于试验研究阶段。

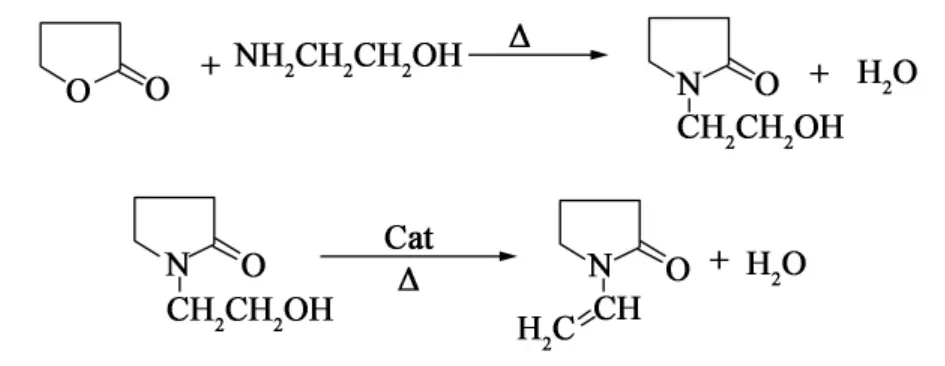

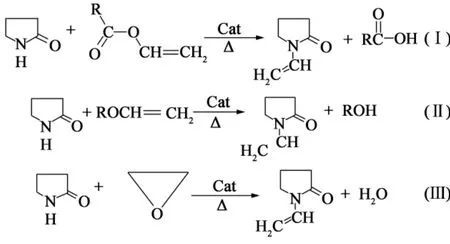

2.3 吡咯烷酮法

该方法直接以α-吡咯烷酮为原料,通过加成反应,然后再消除1个分子而达到合成NVP的目的。α-吡咯烷酮与羧酸乙烯酸酯、乙烯基醚、环氧乙烷等乙烯基化合物在催化剂的存在下,发生如图6的加成反应,然后在加热的条件下,加成产物脱去羧酸、醇、水等物质得到N-乙烯基吡咯烷酮。

图6 吡咯烷酮法合成NVP反应

与乙炔法相比,吡咯烷酮法合成PVP单体一般需两步完成,操作条件相对温和,但反应中有醇、羧酸等副产物产生,使得产品分离提纯过程复杂,而且由于反应是在加热条件下进行,反应原料有部分可能会降解,产物收率较低,催化剂多用贵金属盐,价格昂贵,且选择性不理想。所以说,吡咯烷酮法不具有技术上的优势,工业前景也不被看好,相关的研究报道也不多。

2.4 其他合成方法

除以上介绍的几种方法外,根据反应物的不同还有顺酐法、琥珀酸法等。顺酐法是以顺丁烯二酸酐为原料加氢制得γ-丁内酯,再经Reppe法(IV)、(V)步合成NVP。琥珀酸法是由琥珀酸(丁二酸)和乙醇胺、氢在高温下直接制取羟乙基吡咯烷酮(NHP),再由NHP脱水得到NVP,该法虽然一步完成,但产率较低:

图7 琥珀酸法合成NHP反应

通过以上几种方法可以看出,事实上很多方法都是以γ-丁内酯为起始原料或者中间产物,由此可见顺酐和γ-丁内酯做为合成原料在NVP的生产中占有不可替代的作用。

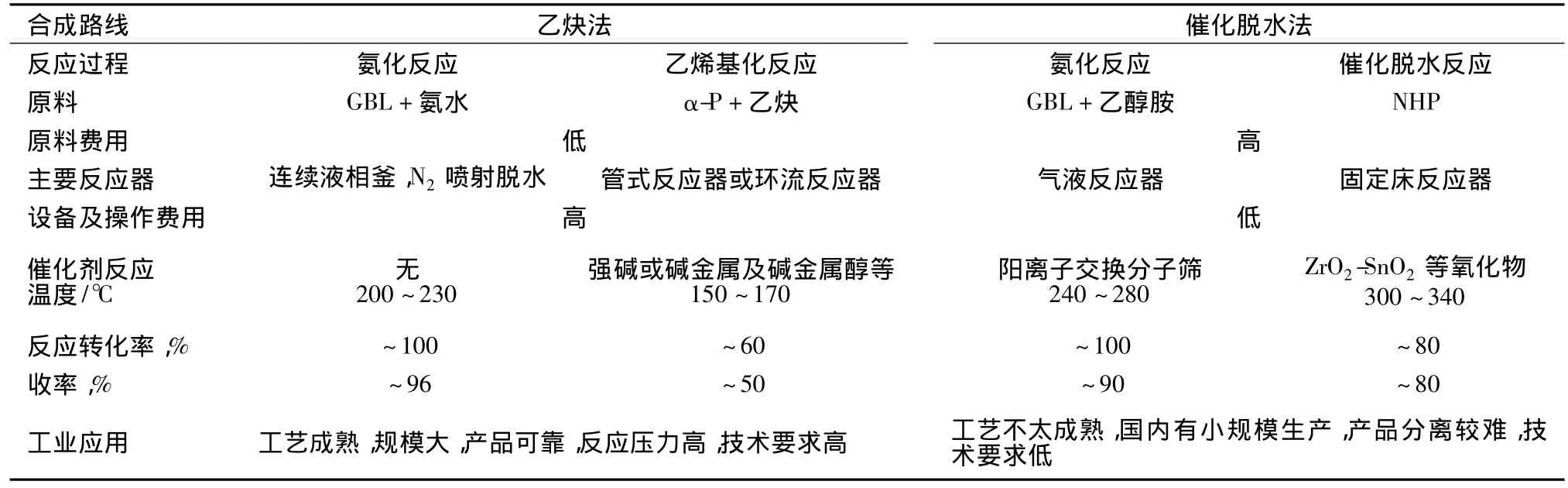

2.5 乙炔法与催化脱水法比较

表1 为乙炔法与催化脱水法主要技术条件的比较。从表1中可以看出,乙炔法原料成本低、设备投资大,转化率较低,工艺成熟;催化脱水法原料成本高,反应投资小,转化率较高。

表1 乙炔法与催化脱水法主要技术条件比较

2.6 N-乙烯基吡咯烷酮的提纯

NVP 作为生产聚乙烯吡咯烷酮的单体,有一定的纯度要求。从乙烯化反应器出来的混合物中,除产生的NVP外,还有原料、不挥发的催化剂和少量的副产物,必须通过合适的方法提纯。现阶段NVP提纯主要采用结晶[21-23]、精馏[24-25]等方法。巴斯夫股份有限公司[26]采用单一步骤或多级结晶的方法,从反应混合物中获得纯NVP,工艺步骤较多。国内专利[27-28]采用减压间歇精馏,以及带降膜蒸发器的真空间歇蒸馏装置分离NVP,能有效抑制NVP的热敏反应,提高了NVP的回收率和纯度。

3 结语

乙炔法所需原料简单,生产成本较低,工艺成熟,适合规模化生产,虽然反应需高温高压,对生产工艺及反应设备要求严格,但乙炔法是目前唯一的一条大规模生产NVP工艺。近年来国内顺酐常减压气相加氢和1,4-丁二醇脱氢环化生产γ-丁内酯开发成功并推广应用,使γ-丁内酯的产量逐年增加,为NVP的生产提供了原料基础。催化脱水法所需的原料成本较高,副产物少,选择性好,催化剂易再生,可在常压下操作,也是合成NVP较理想的工艺,适合较小规模的生产,但相对于乙炔法而言,现阶段在催化剂、生产规模扩大及生产控制方面还需进一步提高。吡咯烷酮法的产物收率及生产技术还需进一步研究,目前还未能实现工业化[29]。目前,国内PVP生产厂家产能超过0.02 Mt,基本上都是采用Reppe合成法生产NVP,尽管国内PVP产量和出口量都在逐年增长,但由于有些下游产业对于PVP的质量要求较高,而国产产品达不到下游客户的要求,仍有相当一部分PVP产品依赖进口。现阶段国内PVP产品存在生产品种单一、品质稳定性差、研发能力弱、高端品种生产能力弱等不足之处。因此,PVP生产技术的进步和新产品开发能力的提高是整个行业发展的关键。通过改进催化技术,提高催化工段NVP收率,配套γ-丁内酯生产,形成规模生产,则乙炔法具有极强的市场竞争能力。

[1]陈萍,苗蔚荣,张福根.N-乙烯基吡咯烷酮的合成[J].精细化工,1995,4(12):52-54.

[2]董研.N-乙烯基吡咯烷酮(NVP)合成工艺[J].湖北化工,1996,2:26-27.

[3]薄长宇,王伟.聚乙烯基吡咯烷酮市场现状及生产工艺[J].化工科技市场,2005,4:24-28.

[4]J walte Reppe.GP,877757[P].1938.

[5]Shiao-Jung Chu,Pin Sci Kuo,Chu chang dai.US,5665889[P].1997.

[6]Anatoly Alexander.US,6462201[P].2002.

[7]易国斌,王乐夫.PVP单体的合成研究进展及其应用[J].现代化工,2000,20(3):23-25.

[8]黎四芳.CN,101391974[P].2006.

[9]徐兆瑜.聚乙烯吡咯烷酮和N-甲基吡咯烷酮的应用进展[J].化工技术与开发,2004,3(33):20-24.

[10]KouH,Ono Y.Buletin of the Chemical Society of Japan,1977,50:2517-2521.

[11]W schnizer,Corpuschristy.US,2669570[P].1954.

[12]Nornan peter,Hall Roderickl.EP,0701988 [P].1995.

[13]Pin Sci Kuo,Hsinchu Hsien,Shiao-Jung Chu.US,5569770[P].1996.

[14]Andrew P Kahn.US,20060025602A1[P].2006.

[15]易国斌,崔英德,康正,等.CN,1712397[P].2005.

[16]毕监本.N-羟乙基吡咯烷酮催化脱水合成N-乙烯基吡咯烷酮的催化剂开发及应用研究[J].山东化工,2001,56(4):15-19.

[17]Bruno P,LeonK.J AmChemSoc,1952,74:4959-4960.

[18]崔英德.聚乙烯吡咯烷酮合成新工艺[D].广州:华南理工大学,1996.

[19]Cui Yingde,Yi guobin,liao liewen.Catalysis for synthesis of N-vinylpyrrolidone[J].Journal of Chemical Industry and Engineering.2000,50(4):443-446.

[20]翟林峰,王华林,史铁钧.N-乙烯基吡咯烷酮的合成工艺研究[J].化工中间体,2006,6:16-20.

[21]Vijai P Gupta.US,20060173194Al[P].2006.

[22]Hideto Sugiura.US,20090088579A1[P].2009.

[23]Hideto Sugiura.US,20110218344A1[P].2011.

[24]YoshihiroHouma.US,005708167[P].1998.

[25]KazuakiAbe.US,007037412B2[P].2006.

[26]B 埃克,G 海勒克,M 施密特-拉德,等.CN,1431994[P].2005.

[27]许松林,任艳奎,栾礼侠,等.CN,1696114[P].2005.

[28]黎四芳.CN,101391975[P].2008.

[29]汪立德.N-乙烯基吡咯烷酮两种合成方法的评价[J].浙江化工,1995,26(2):11-14.

Study on processes for the synthesis of N-vinyl pyrrolidone

Qin Zhenbao,Zhang Jun

(Sinopec Research Institute of Yizheng Chemical Fiber Co.,Ltd.,Yizheng Jiangsu 211900,China)

N-vinylpyrrolidone(NVP)is an important fine chemical product.The domestic and foreign market of NVP has been reviewed in this paper.There are three synthesis process of NVP ,namely the acetylene,catalytil dehydration and pyrrolidone synthesis process.Based on above analysis and comparison of the reaction course,catalyst species,products selectivity and raw materials conversion rate of above process,a suggestion to accelerate the development of NVP production technology in china has been proposed.

N-vinylpyrrolidone;pyrrolidone;γ-butyrolactone

TQ251.3

A

1006-334X(2012)02-0023-05

2012-05-04

秦振宝(1985-),山东潍坊人,助理工程师,工学硕士,主要从事化工合成研究工作。