蓄电池板栅连铸机研制

2012-09-08李万全高长银谭泽富

李万全 高长银 刘 江 谭泽富

1.重庆三峡学院,重庆,404000 2.郑州航空工业管理学院,郑州,450015

0 引言

蓄电池板栅是铅酸蓄电池的基本组成结构之一,约占蓄电池总质量的20%~30%[1]。在蓄电池的生产过程中,基本的板栅制造技术有传统的重力铸造、拉网式、连铸式3种。我国蓄电池行业的板栅生产主要采用铸板机重力铸造技术[2],生产效率低,资源能源消耗大,污染严重,并且难以制造1mm以下的薄型板栅,产品国际市场竞争力低。拉网式板栅制造技术是20世纪70年代发展起来的板栅制造技术,生产效率高,可生产出薄型板栅,缺点主要在生产技术方面,即采用在压延的铅带上连轧切口,左右拉伸成网时必须使用铅带,极耳加工时间长,加工过程有碎屑产生,板栅结构设计受限制,活性物质的附着性能与重力铸造板栅相比较差。目前,拉网式板栅制造技术在欧美等国得到了广泛应用,我国在20世纪90年代引进该技术,但使用效果不理想[3]。蓄电池板栅连铸连轧是20世纪80年代后期开始采用的板栅制造技术,它的生产效率可达重力铸造的12倍以上。板栅连铸机模具主要由动模和定模组成[4-5],熔融铅液由熔铅炉通过输铅管不间断通入定模中,充满动模表面连续板栅型腔,板栅在动模表面成形铸出。其中,负极板栅可直接用于蓄电池生产,板栅脱模后经卷取机卷成板卷以便运输或储存;正极板栅需要经过连轧工序,包括粗轧、压花两次轧制,轧制完成后进行卷取。该过程具有生产性能好、质量稳定、可生产薄型板栅、板栅结构设计灵活、铅合金收得率高等优点,其缺点是模具成本高,对铅液的压力、动模旋转速度、系统张力要求非常严格。目前,国际上蓄电池板栅连铸连轧设备主要由美国Wirtz公司生产,国内尚无相关技术及设备制造能力。本文主要研究连铸机的设计原理。

1 连铸机结构设计

1.1 连铸机设计参数

铅板栅最大宽度为400mm,厚度范围为0.6~5.0mm,动模旋转线速度为14~36m/min。

1.2 基本结构

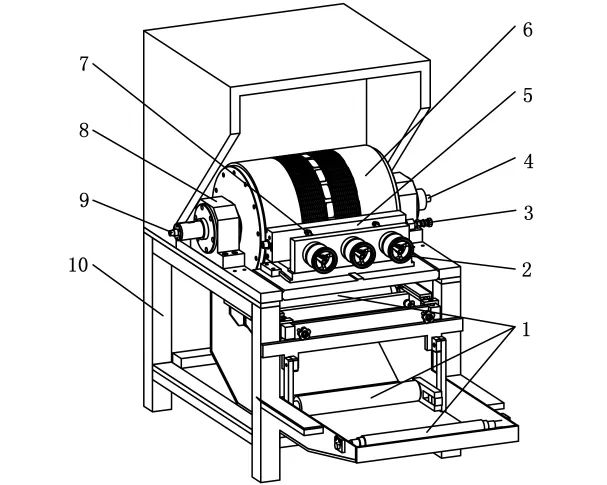

连铸机的基本结构如图1所示,蓄电池板栅连铸动模在电动机带动下保持定速旋转,熔铅炉内的铅液经输铅泵加压后通过输铅管输入定模,进入定模内部浇注腔从而充满动模表面板栅型腔。动模与定模之间的间隙由模具间隙调节机构进行调节。脱模后的板栅经张力辊后送入夹送机,产生板栅连续脱模所需的张力,并对连续板栅进行校直。

图1 连铸机三维结构图

1.3 连铸机动模设计

动模结构如图2所示。动模辊筒表面加工有连续板栅型腔,如图3所示,型腔表面光洁度要求较高,拔模斜度设置为10°~15°。试验证明,拔模斜度过小会造成板栅脱模困难,对板栅结构造成损坏,需要停机对型腔进行清理,因此必须选择较大的拔模斜度。

图2 动模剖面图

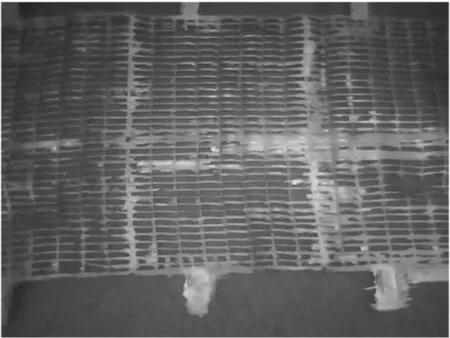

图3 动模连续板栅型腔结构图

动模的温度控制对板栅的成形极为重要,必须严格控制在设定的温度范围内。系统采用模温机对动模温度进行有效控制。为保证恒温导热油进入动模内部,动模主轴设计为内置轴承的空心轴,轴承内圈安装有供回油管路,模温机输出的导热油经供液管、供液口进入动模内部,充入由辊筒、端盖、空心轴、内筒和密封结构形成的空腔内,冷却后的导热油经回液口进入回液管返回模温机。在动模旋转过程中,供液系统保持静止。内筒结构为密封的空心圆筒,动模内部安装内筒的主要作用是降低动模内部液体容量,既可以实现快速加热,又可降低模温机加热功率;同时,可在工作过程中降低动模的总质量,降低电动机功率。

模温机加热功率的计算需要分别考虑动模模具和加热油的加热功率。

动模辊筒长度为590mm,直径为470mm,壁厚为55mm,内部为中空,动模质量为358kg,模具内部中空的容积为0.056m3。动模模具需要在0.5h内加热到200℃。

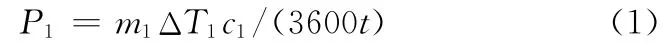

动模材料为钢质,质量热容c1=0.46 kJ/(kg·K)。设室温为25℃,温度差为ΔT1,动模质量为m1,达到工作温度需要的时间为t。则动模模具的加热功率P1按下式计算:

辊筒内导热油的质量热容c2=2100 J/(kg·K),密度ρ=0.85kg/m3,温度差为ΔT2,辊筒内部中空容积为V,则加热功率P2的计算公式为

通过计算模具加热功率为18.3kW,导热油加热功率为11.1kW。该计算中热效率均取100%,未计加热过程中的热量损失及动模金属升温及物料经过辊筒所带走的热损失。一般按经验取1.5倍的安全系数,则动模总加热功率为

因此,动模总加热功率为44.1kW,实际选择48kW。

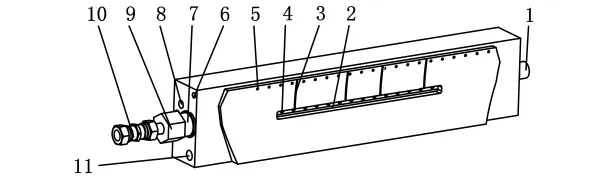

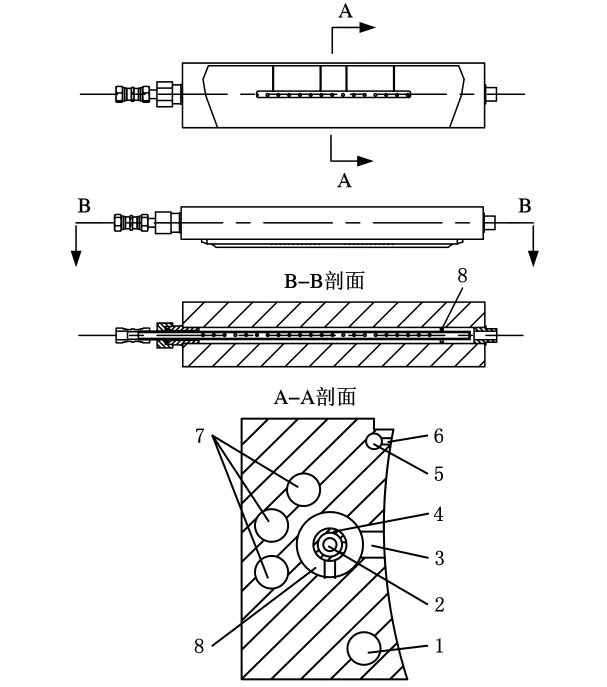

1.4 连铸机定模设计

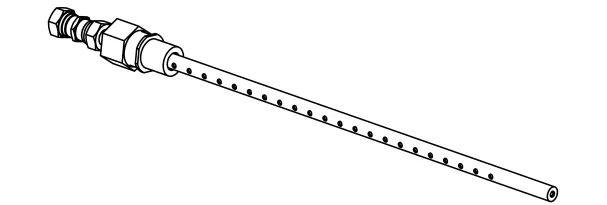

定模结构如图4、图5所示。铅液经输铅管进入定模的输铅棒内,输铅棒为一中空圆管,朝向浇注腔一侧开有一排小孔(图6),铅液在输铅泵压力作用下喷入浇注腔并充满输铅棒与定模内腔之间的空间,铅液填充旋转的动模表面型腔并迅速凝固形成板栅。输铅棒顶端开有出铅口,多余的铅液由出铅口喷入回铅管,输铅管顶部套有一支撑环(图5),支撑环底部开有一缺口,浇注腔内多余的铅液通过缺口流出,进入回铅管返回熔铅炉。定模背部开有垂直于输铅管的盲孔,孔内插有热电偶对定模温度进行监控。

定模温度采用在定模后部开设3个贯通的加热管道,并用电加热或恒温液体加热的控制方式,把温度控制在很小的温度范围内,要求定模内部的铅液温度尽可能保持均一。同时在定模底部靠近动模处开有贯通的冷却管路,对动模和定模接触区的底部进行冷却,保证板栅脱离模具时充分凝固。

图4 定模三维结构

图5 定模视图

图6 输铅棒

为防止铅液在压力作用下向定模上方溢出,在定模上部开有一条气体保护管路,管路面对动模方向开有一排喷气孔,喷出高温高压保护气体,既可以阻止铅液向上流动,还可以起到隔绝空气、减小铅液蒸发及氧化的作用,考虑到生产成本,采用氮气作为保护气体。同时,在定模浇口上部设有与动模板栅型腔边框配合的筋条,对相对较粗大板栅边框腔进行封闭。

2 样机试制

在蓄电池板栅连铸机研制过程中,成功地试制了连铸机样机一台,并进行了板栅连铸试验。试验采用铅钙合金作为铅液原料,动模旋转线速度为15~36m/min,熔铅炉铅液温度为450~500℃,动模温度为80~180℃,定模温度为200~350℃,冷却水温度为60~85℃[6]。经验证,连铸机结构设计原理合理,成功获得了连续铸造板栅样品,如图7所示。但由于动模连续板栅型腔质量不高、未找到适当的液体脱模剂、板栅制造工艺尚处于摸索阶段等原因,导致板栅质量不高,有待于进一步改进。

图7 连铸板栅试制样品

3 结束语

本文研制了一种蓄电池板栅连铸机,设计采用辊筒式动模与内置输铅棒定模相配合的一种生产方式来试制蓄电池板栅。辊筒式动模表面具有栅格状型腔,内部安装有加热循环系统;定模内部分别安装有加热与冷却系统,其主要作用是为动模提供充型的铅液,同时对成形的板栅进行冷却。试验证明,随着动模旋转,蓄电池板栅在动模表面型腔内连续成形,铅液在模具内凝固较好,成功获得蓄电池板栅样品。

[1]伊廷锋,霍慧彬,胡信国.铅蓄电池板栅材料的研究发展现状[J].电池工业,2006,11(4):267-272.

[2]柴树松.汽车蓄电池的生产方式[J].蓄电池,2001(2):30-32.

[3]隗玉林,郭生欢,丁毅,等.拉网式板栅的制造及常见故障[J].电池,2007,37(2):152-154.

[4]王景川.对扩展式和连铸式板栅系统的分析[J].蓄电池,2000(2):29-32.

[5]Cattaneo E,Stumpf H,Tillmann H G,et al.Continuous Casting of Lead-antimony Alloys[J].Journal of Power Sources,1997,67:283-289.

[6]徐国荣.板栅模具设计中的几个问题[J].蓄电池,2003(1):45-47.