可膨胀管技术研究进展与工程应用

2012-09-07齐国权上官丰收杨力能

齐国权,杨 钊,上官丰收,杨力能,白 强,武 刚

(中国石油集团 石油管工程技术研究院,西安710065)①

随着石油勘探开发向深层、超深层以及复杂地层发展,不同压力层、油气水层、盐膏层、漏失层和坍塌层变多,使得钻井难度及石油勘探开发的难度日益增大[1-3]。目前,钻进方式主要是用非单一直径的钻头钻井技术,用具有不同直径的套管以套筒形式进行层层封固完成。这样形成的井身呈现锥形漏斗状的结构,随着井深的增大,套管层次增多,最初的井眼直径也就越大。若起始直径一定,则最终的井径就会变小,其结果就是可能钻不到目的层,即使钻到目的层,也可能因为井眼过小而不能满足开采及其他作业要求[4]。另外,作为油井的重要组成部分,套管一旦损坏,将会造成巨大的经济损失。根据油田部门的统计,1口套损井平均1a影响产油量多达500t。套管的损坏形式有很多种,但主要是套管变形。目前,复杂套损(大段弯曲、多处损坏和严重错段)呈现逐年增多的趋势[5-6]。对于油水井,一旦发生套损,只能投入大量资金进行侧钻等修复措施,否则就只能报废。套损井的综合治理费用包括地面工程、钻井和井下作业等相关方面的投入,其费用可高达¥150万元。在石油行业中,套损是一项世界级难题,各个石油公司都不同程度的受其影响。以我国的三大石油公司为例,近年来因为套损而带来的经济损失高达每年¥30亿元[7]。石油开采过程中还存在诸多其他问题,例如常规尾管悬挂器造价高以及故障率高等问题。为了解决目前采油过程中遇到的技术难题,可膨胀管技术已被广泛应用在套管补贴、尾管悬挂器和砂控等方面[8-9]。然而,可膨胀管技术是一项系统工程,涉及到石油钻井、油藏、采油、修井、完井、机械和材料等多个领域。膨胀管的膨胀机理涉及到金属力学及金属变形机理等诸多问题,因此仍需研究的内容很多。

1 可膨胀管技术的研究进展

目前,以 Halliburton、Shell和 Weatherfold为代表的公司已经成功地将可膨胀管技术应用于各大油气田,由Shell和Halliburton联合成立了Enventure公司,已成为膨胀套管技术公认的市场主导者。国内各科研机构与大学也开展了理论研究和室内试验,其中包括中石油集团石油管工程技术研究院、钻井工程技术研究院、天津大学和西安石油大学等,已取得了许多成果[10-11]。2010-09-17,中国石油天然气集团公司具有自主知识产权的膨胀式尾管悬挂器于2010-09-17在哈萨克斯坦试验成功。这次试验不仅是面向海外的首次商业应用,而且打破了国外公司在技术上的垄断,标志着中国石油天然气集团公司在可膨胀管技术方面取得了重大突破。

1.1 膨胀管材料

膨胀管材料一直是制约可膨胀管技术工程应用的重要因素。为达到膨胀工艺的要求,膨胀管材料不仅要具备较好的变形能力,而且其力学性能在膨胀后要达到普通管的同等水平。此外,出于对恶劣工作环境的考虑,所要求的材料要具备高强度、高塑性及抗腐蚀、耐磨损的能力。经过国内外学者多年研究积累,目前认为K55、L80、N80、S95和P110级套管可用于膨胀管材料。另外,Enventure与Lone Star Steel共同开发了LSX80新型膨胀管材料。在材料设计过程中通常会存在一个矛盾,即材料强度提高时,塑性下降;材料塑性提高时,其强度下降。由此,天津大学的许瑞萍[12]提出了同时具有高塑性、高强度及高加工硬化率的可膨胀管材料的设计准则,并首次提出“材料的强塑性”概念,即材料在退火状态下的拉伸强度和延伸率的乘积。为方便石油膨胀管材料的设计,推导出铁基合金ε马氏体的相变起始温度 MS(ε)的计算式,即

式中,Δxi为与标准合金比较时的元素原子百分比的变化;Δfi为单位原子百分比的合金元素对层错的影响。

肖国章[13]指出,相比较于无缝管,ERW套管用作膨胀管具有更大的优势,具体表现如下:

1) ERW膨胀管具有较小的残余应力、较好的抗外挤能力及不均匀变形小的特点。

2) 良好的延伸性。

3) 壁厚均匀,同心度较好,热处理后组织均匀,力学性能等各项性能优于无缝管。

4) 冲击韧性好。

5) 焊缝与机体材料的性能指标基本一致,使得套管膨胀均匀性较好。

6) 成本低,成材率高。

1.2 膨胀锥

膨胀锥是膨胀技术主要组成部分,其可分为3个区域:导向区,膨胀区和定径区。出于工程和工艺角度考虑,在保证膨胀力最小的情况下,在膨胀管建立良好润滑条件,使得膨胀锥和膨胀管两者的轴线相重合,从而保障膨胀过程顺利流畅。

典型的膨胀工艺可以分为2类,即“自上而下”和“自下而上”膨胀工艺[14]。2种工艺相比,“自下而上”的膨胀方式的轴向总位移较大,且其轴向总位移随摩擦因数的增加而呈现递增趋势;“自上而下”的膨胀方式却与此相反。此外,“自上而下”的膨胀方式需要的膨胀力较大,其膨胀力的变化会随着摩擦因数的增加而呈现先降低后上升的变化趋势。

膨胀锥的作用力大小与管柱的力学性能和几何尺寸等因素有关,其作用是促使可膨胀管膨胀。目前,以研究应用为目的的驱动头分为固定式和可变径膨胀锥2种,其中固定式结构简单但工艺性较差;而可变径式既能保证膨胀管的膨胀,又便于操作。

Mohawk energy公司研发出了双锥膨胀系统(Twin Cone Expansion),工艺流程可以分为3部分:①系统处于待工作状态,此时2个膨胀锥相接触(如图1a);②在驱动力的作用下,较小的膨胀锥沿轴向运动(如图1b);较大的膨胀锥在驱动力作用下运动并靠近小膨胀锥(如图1c)。相比较于单锥膨胀,双锥膨胀工艺能明显降低膨胀力,因此增加了可膨胀性设计的可能性,膨胀率可高达32%,且可膨胀厚壁管材。

韩中轩等[15]利用有限元软件,着重从膨胀锥角与推进锥体所需的液压力的不断变化关系出发,将API标准的107.95mm(4英寸)和193.675mm(7英寸)套管进行膨胀,研究锥角为多大时所需的液压推进力为最小,获得最优的锥角。前者获得最小液压推进力时锥角约为8°,后者锥角约为10°。

图1 双锥膨胀系统示意

1.3 内涂层

关于膨胀过程中的摩擦理论研究尚未见报道,目前主要集中在试验研究阶段。膨胀锥和管材之间的润滑状态直接决定了膨胀过程摩擦因数的大小,因此改善膨胀过程的润滑状态、选用好的润滑剂、降低摩擦因数、对膨胀过程非常重要。张建兵等[16]认为润滑措施有3种:①对膨胀管内表面进行润滑处理措施形成润滑膜;②在膨胀过程使用辅助润滑剂;③向膨胀工作液中加入润滑材料。

壳牌(Shell)公司发明了一种带有润滑系统的膨胀锥,该系统在膨胀过程中可减小膨胀锥与管体内表面的摩擦因数,这一发明的缺点是增加了膨胀装置的复杂程度。作为固体润滑材料之一,粘结固体润滑膜是将固体润滑剂分散在无机或有机粘结剂中,然后采用与油漆涂装工艺相类似的方法在部件表面涂敷成膜以降低磨损和摩擦的一种新型润滑技术。朱海波等[17]对双马来酰亚胺基(BMI)固体润滑膜进行了深入研究,研究表明:

1) 在室温至150℃范围内,这种固体润滑膜具有良好的摩擦性能。

2) 石墨填充量能有效改善其摩擦、磨损性能,当其含量为40%~50%时,固体润滑膜的抗摩擦、磨损性能较好。

此外,实体膨胀管的地面试验研究表明:不仅其涂层寿命能够满足一次性使用的要求,而且其内涂层摩擦性能较好。

1.4 螺纹连接

整个管柱能够膨胀成功的关键是如何保证膨胀前后及膨胀过程中套管的抗拉、抗压及连接密封的完整性。采用传统的套管螺纹连接,一方面在膨胀过程中及膨胀后由于气密封性会出现问题而导致不能满足套管连接的要求;另一方面是可能会在连接部位有工作液泄露而导致膨胀过程无法完成。为了满足膨胀管力学性能及密封的完整性,近几年,专门用于膨胀管连接的特殊螺纹被广泛研究和发展并取得成功。

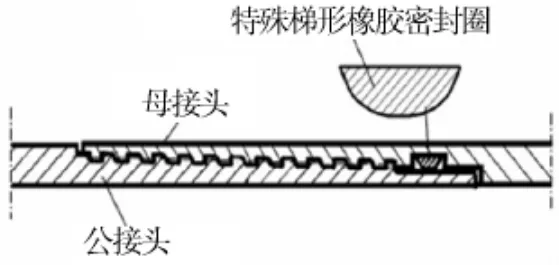

为了克服常规螺纹不能直接加工于无接箍且壁厚较薄的膨胀套管上的技术缺陷,练章华等[18]设计了一种具有很好的密封完整性以及膨胀强度均匀性的单钩形螺纹连接的端面金属自然密封膨胀套管接头。该接头主要由具有单钩形的公螺纹接头、母螺纹接头、特殊梯形橡胶密封圈、单钩形螺纹接触面、母接头密封槽,公母接头单钩密封面以及端面金属自密封面等组成,如图2。该单钩形螺纹联接接头具有3次密封功能:金属端面密封(1次密封)、橡胶密封(2次密封)和螺纹钩面金属密封(3次密封)。

图2 特殊梯形密封结构及其位置

1.5 数值模拟研究

由于膨胀套管膨胀过程属于高度非线性弹塑性接触大变形问题,很难用解析方法或其他一般的理论求得其精确解。近几年,有限元在工程分析的广泛应用,尤其是基于非线性连续介质力学原理的有限元分析方法的发展,为解决塑性大变形等非线性问题提供了有效的方法[19]。

梁坤等[20]根据弹塑性有限元理论,建立了膨胀套管膨胀所需膨胀液压力与膨胀因素(膨胀锥锥角、膨胀率、摩擦因数等)的非线性接触的有限元力学模型。结果表明:在其他条件相同的情况下,膨胀所需的膨胀液压力随摩擦因数或膨胀幅度增加而呈线性增大趋势。另外,随膨胀锥角的增大,膨胀液压力呈现先减小后增大的规律。谢慧等[21]基于弹塑性理论,利用有限元分析软件ANSYS建立了实体可膨胀管膨胀过程的非线性有限元模型,对膨胀过程以及螺纹接触进有限元仿真计算。重点研究膨胀过程对螺纹连接强度以及螺纹密封性能,快速准确地为实体膨胀管技术研究提供需要的数据。

2 工程应用实例

可膨胀管(ETT)技术可以分为2大类:①实体可膨胀管技术(SET),为金属-金属膨胀技术,包括尾管悬挂器(ELH)和套管补贴;②可膨胀割缝管技术(EST),为金属-岩石膨胀技术,包括可膨胀防砂管(ESS)、可膨胀完井衬管(ECL)、裸眼井衬管(ABL)。

2.1 膨胀式尾管悬挂器

为了解决于3 139.44m处出现轻微钻井液渗漏情况,Halliburton公司生产的规格为244.5mm×193.7mm(177.8mm)膨胀管式尾管悬挂器技术套管曾用于美国的 Antelope 4-5井的尾管固井[22]。

本次所用的悬挂器参数为:套管段直径244.5 mm,单位质量69.94kg/m;尾管段直径177.8 mm,单位质量38.69kg/m;钢级 P110;尾管段长1 792.22~3 139.44m;尾管重力为510.78kN;套管鞋下深1 892.5m。通过此悬挂器的应用,不仅能利用尾管悬挂器工具旋转尾管解阻,而且完成尾管悬挂器坐挂和尾管顶端重叠段的隔离,简化了工序;另外,还解决了尾管悬挂器坐挂状态判断困难等问题。

2.2 套管补贴

2006-01-12,胜利油田分公司东辛采油厂对永3×115井就行实体膨胀管套管补贴技术作业[23]。由于水泥返高在820m上下多处套损漏失,其中2个点在水泥返高下方,1个点在其上方。井段长,套损点多,导致了治理难度的增大。

选用Enventure公司开发的专利螺纹连接密封技术来解决密封性问题;补贴管为ESX 80钢级;膨胀工艺为自上而下加压,膨胀内径可达108mm。此项技术应用于该井后,年底产液量51.9m3/d,较初期产液量提高了近20%。

2.3 可膨胀防砂管

对渤海19-3油田的A18裸眼井实施可膨胀防砂管技术[24]。该井最大井斜角57.38°,井深1 935 m。施工流程为先下膨胀筛管,再下膨胀工具。其中膨胀筛管通过先使用锥形膨胀工具,再使用液压膨胀工具2部分进行。在现场作业时,通过选择摩擦因数分别为0.3和0.4的套管和膨胀管模拟计算出其最大膨胀钻压。优化的钻具组合为:锥形膨胀工具(168.275mm)+扶正器(165.1mm)+钻铤(120.65mm)×1根+扶正器(165.1mm)+钻铤(120.65mm)×30根+钻杆(139.7mm)。

与其他防砂方法相比,膨胀筛管有防砂效果好、成本低和操作简单等优点。根据蓬莱19-3井的生产数据,单井的日产液量提高了约50%,约为200~300m3/d,同常规砾石填充相比,其产能有较大幅度提高。

2.4 可膨胀完井衬管

为解决当水突破油藏中的裂缝网时油井发生出水问题,位于西西里岛的Ragusa油田于2001年采用了可膨胀管完井衬管[25]。采纳可膨胀管技术的原因是裸眼完井下入区域分隔工具完成堵水作业较难。可膨胀完井衬管的原理是在管外设置橡胶圈,当膨胀后,橡胶圈将会紧贴在地层井壁上。橡胶圈有耐高温、耐腐蚀和耐压等特性,以保证其有效时间。中心管直径为73.0~139.7mm(2~5英寸)。Ragusa油田使用可膨胀管技术后含水量大幅下降,并且能够加固井壁,满足选择性分隔开采工艺,且减小井眼直径。

2.5 裸眼井衬管

地处阿曼王国的Fahud油田地质结构十分复杂[25],石油主要产自白垩系碳酸盐岩储集层中。Fahud油田位于Fahud含盐盆地内一个大小为10km×5km 穹窿构造上,区内主要的储层为Natih组地层,该组地层又分为一系列堆叠的储油单元A~E。为解决当地层亏空时发生钻井液漏失情况而采用了Weathford公司的ABL水泥固封可膨胀衬管技术。

比较普通下套管的方式,可膨胀衬管膨胀后的外径较以前使用套管的内径增大,ABL能够使套管鞋下面的井眼保持稳定。另外,可膨胀管使页岩层和钻井液分隔,从而降低因页岩层垮塌而卡住钻杆,导致井眼损失的风险。

3 结论

1) 经过近10a的发展,可膨胀管技术已经得到成功应用,并在堵漏、防塌、防砂和修复等领域为石油工业提供了一种全新的解决办法和思路。

2) 可膨胀管技术在我国石油工程领域还处于理论研究和工程应用的起步阶段,并且大多是由国外公司提供技术服务。国内部分科研机构及高校开展了相关研究,但是与发达国家相比还存在很大的差距。

3) 我国应进一步加强可膨胀管技术在相关领域的研究、开发及应用,联合机械、钻井、科研和钢材制造等相关单位展开技术攻关,尽快掌握该项技术,形成独立自主的专利技术,打破技术垄断。

4) 可膨胀管技术最终目标是实现单一井径,这样更能缩减成本,降低开采风险,简化钻、完井系统,尽早实现自动化。然而,此技术在单一井径建井方面应用还存在局限性:①迄今为止所有的单一井径建井试验在陆上油田的应用价值还无法评价;②采用这种方法建井后的油井寿命还没有办法验证。

5) 高度重视理论分析与数值模拟在可膨胀管技术中的地位,充分利用计算机模拟等技术来逼近真实系统,降低科研成本以及加速研究进程。

[1]Grant T,Bullock M.The Evolution Of Solid Expandable Tubular Technology:Lessons Learned Over Five Years[C]//Offshore Technology Conference,Houston,2005,17442-MS.

[2]Gareth Innes,Joe Craig.The Use of Expandable Tubular Technology to Enhance Reservoir Management and Maintain Integrity[C]//Offshore Technology Conference,Houston,2003,15148-MS.

[3]Chan L Daigle,Donald B Campo,Carey J Naquin,et al.Expandable Tubulars:Field Examples of Application in Well Construction and Remediation[C].SPE,Dallas,2000,62958-MS.

[4]唐 炼.我国石油天然气勘探开发技术进展与发展趋势[J].当代石油石化,2004,12(10):33-36.

[5]Wang Z G,Liu Y S,He J F,et al.Study of Separate Layer Fracturing Techniques on Casing Damaged Wells[J].Journal of Canadian Petroleum Technology,2009,48(5):38-44.

[6]He L,Ye Y,Qunyi W,et al.Challenges and Countermeasures Facing Casing Damage in Daqing Oil Field[C].SPE,Madrid,2005,92292-MS.

[7]姚洪田,王 伟,边志家.套管损坏原因与修井效果[J].大庆石油地质与开发,2001,20(1):35-36.

[8]马海涛,林觉振,王海涛,等.应用于套管补贴的膨胀管技术[J].石油钻采工艺,2005,27(1):70-71.

[9]Cales G L.The Development and Applications of Solid Expandable Tubular Technology[C].Petroleum Society of Canada,2003,136-147.

[10]郑锋辉,韩来聚,杨 利,等.国内外新兴钻井技术发展现状[J].石油钻探技术,2008,36(4):5-11.

[11]邹 枫.可膨胀管工艺[J].断块油气田,2004,11(3):69-72.

[12]许瑞萍,刘 洁,张玉新,等.石油膨胀管材料的设计准则[J].石油机械,2005,33(11):28-31.

[13]肖国章,高 霞,张建兵.ERW套管用作膨胀管简析[J].焊管,2009,32(6):40-41,45.

[14]杨 斌,练章华,叶顶鹏,等.两种典型膨胀管膨胀工艺技术研究[J].钻采工艺,2008,31(4):88-90,93.

[15]韩中轩,练章华,杨 斌,等.膨胀管中膨胀角与液压力关系研究[J].石油矿场机械,2009,38(9):9-11.

[16]张建兵,韩 勇,林元华.膨胀套管润滑措施分析[J].石油机械,2007,35(7):7-9,13.

[17]朱海波,何育荣,马建忠.实体膨胀管内涂层研究[J].石油机械,2006,34(6):17-19.

[18]练章华,杨 龙,冯耀荣,等.膨胀套管非API特殊螺纹端面金属自密封结构设计[J].石油矿场机械,2011,40(2):27-29.

[19]Xu Binggui,Zhang Yanping,et al.Application of numerical simulation in the solid expandable tubular repair for casing damaged wells[J].Petroleum Exploration and Development,2009,36(5):651-657.

[20]梁 坤,练章华,任荣坤,等.实体膨胀管膨胀力影响因素数值模拟[J].石油矿场机械,2010,39(12):1-4.

[21]谢 慧,高学仕,陈 威.实体可膨胀管螺纹连接的非线性 数 值 模拟 [J].石 油 矿 场 机 械,2006,35(6):23-25.

[22]郭朝辉,马兰荣,姚辉前,等.膨胀式尾管悬挂器在国外油田的应用[J].石油机械,2009,37(9):162-165.

[23]吴 伟,李小龙,王 冰,等.实体膨胀管套管补贴技术在多井段套损井中的应用[J].断块油气田,2007,14(6):66-68.

[24]何辽勤,安文忠,陈建兵.膨胀筛管防砂技术及其在渤海湾油田的应用[J].石油钻探技术,2003,31(6):39-41.

[25]陈功剑,李春福,王朋飞,等.可膨胀管技术及其在石油工业中的应用[J].石油仪器,2009,23(2):65-67.