BAT-100苯和碳九芳烃烷基转移催化剂的工业应用

2012-09-07李克朴魏劲松

李克朴 魏劲松

(中国石油化工股份有限公司天津分公司,300271)

王月梅 龚燕芳 王雨勃 孔德金

(中国石油化工股份有限公司上海石油化工研究院,201208)

对二甲苯(PX)是石化工业中主要的有机原料之一。近年来我国因对苯二甲酸(PTA)产能的迅速增加,使PX供不应求,需要大量进口,价格居高不下。通过甲苯择形歧化反应生产高PX含量的C8芳烃(C8A)是生产高纯度PX的有效途径[1]。但甲苯择形歧化技术不能通过加工C9及其以上重芳烃()来增产C8A,从而影响整个芳烃联合装置的 PX产能[2-4]。此外,甲苯择形歧化工艺在生产高PX含量C8A的同时,还产出大量的苯[5]。

近年来,苯产品价格逐步走低,甚至低于甲苯,芳烃联合装置整体效益下滑,如何调整芳烃产品结构,将苯转化为二甲苯成为企业急需解决的问题[6]。利用传统芳烃生产技术只能对产品结构进行微调,为此,中国石油化工股份有限公司天津分公司采用中国石油化工股份有限公司上海石油化工研究院开发的BAT-100苯和C9烷基转移制二甲苯技术,以期转化多余的苯产品,该催化剂于2009年6月投料运行。

1 实验部分

1.1 装置概况

试验装置为中国石油化工股份有限公司天津分公司化工部1#芳烃装置苯和C9A烷基转移单元。装置规模为125 kt/a,采用轴向绝热式固定床反应器。

1.2 工艺流程

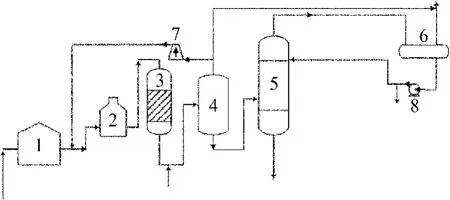

图1为苯和C9A芳烃歧化与烷基转移单元的运行工艺流程,反应产物经汽提后进入苯塔及二甲苯精馏系统。

图1 苯和C9芳烃烷基转移单元的工艺流程

1.3 反应工艺条件

1#芳烃装置正常反应工况:反应温度为360~420℃,反应压力为2.5~3.0 MPa,反应进料质量比w(苯)/w()则为0/100~70/30,其中,w()≤10%,循环氢纯度(体积分数)≥80%,质量空速为1.5~2.5 h-1,氢烃分子比(物质的量的比)≥3.0。

1.4 质量空速、转化率与选择性的计算

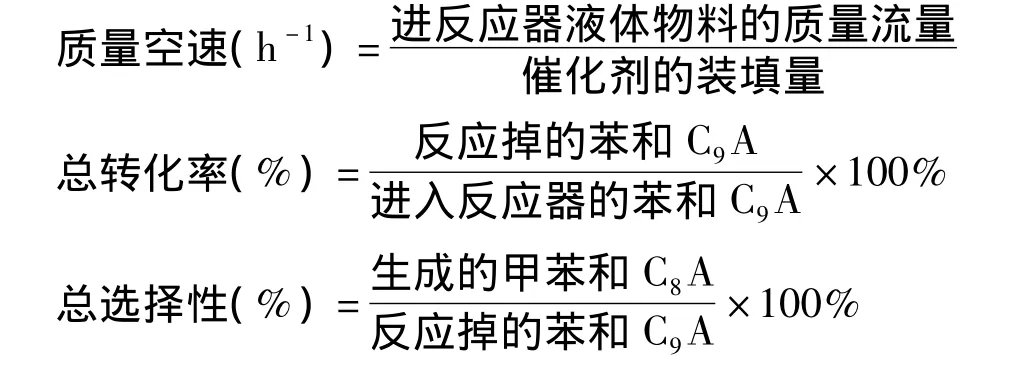

质量空速、总转化率、总选择性的计算如下:

2 结果与讨论

2.1 装置投料及优化

完成催化剂装填后,系统进行了氮气置换、气密、升温干燥等开车准备工作,本次工业试验采用低温、低负荷投料方式,采用苯和A混合料投料。

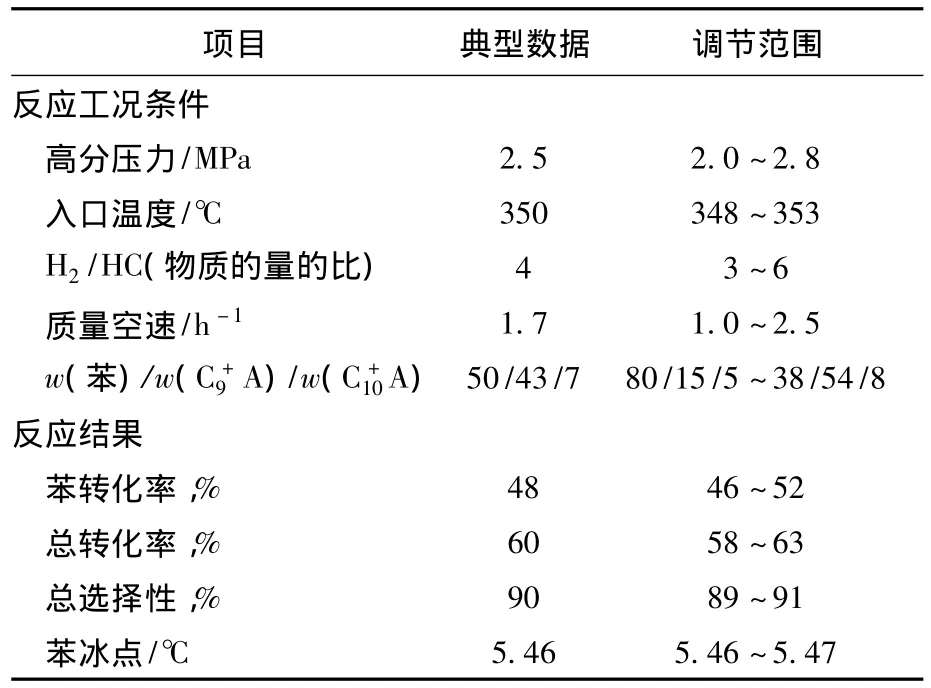

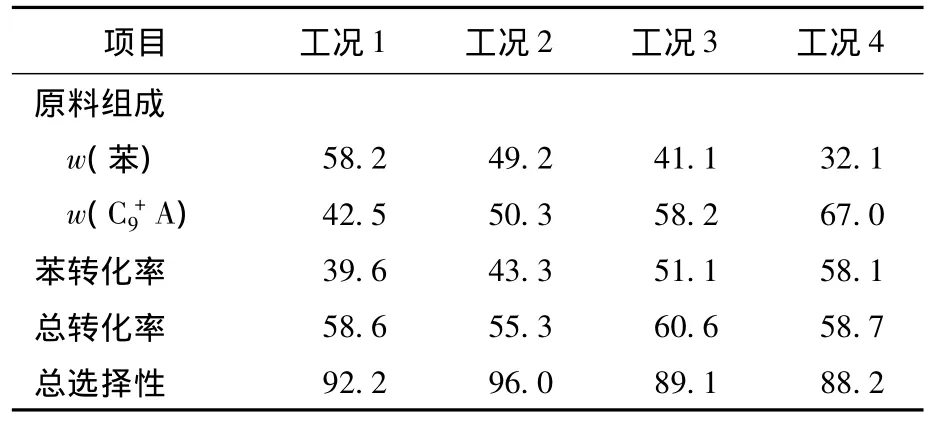

表1 装置调整操作阶段运转情况

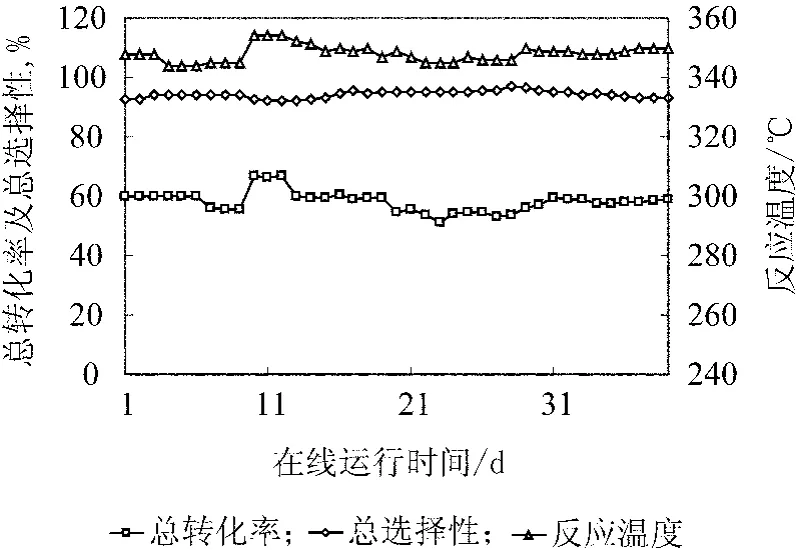

2.2 催化剂稳定运行

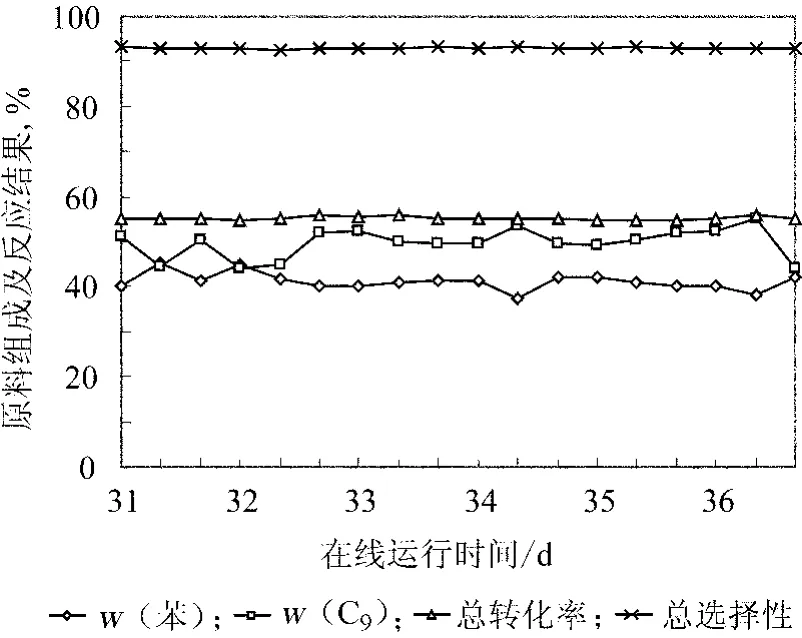

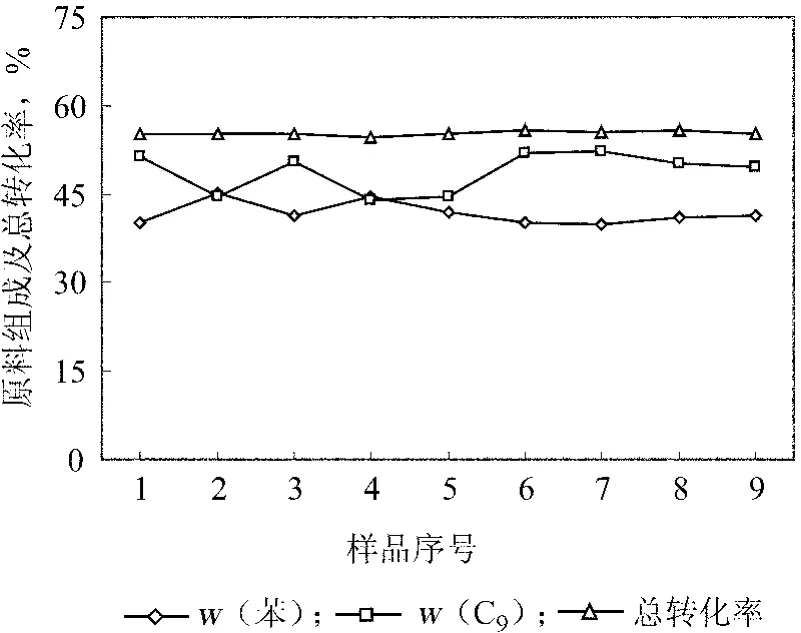

BAT-100催化剂投料运行后,对操作条件进行了优化,稳定运行时其反应温度为347℃,压力为 2.8 MPa,质量空速为 1.7 h-1,原料质量比w(苯)/w()为45/55(平均值),其中的质量分数为9%。投料一个月后对催化剂性能进行了考核,平均结果为:苯转化率40%、总转化率55%、总选择性93%,具体反应结果如图2所示。

图2 BAT-100催化剂运行性能

2.3 反应条件试验

苯和C9A芳烃烷基转移单元进入稳定运行阶段后,即对催化剂进行了工艺条件试验,以考察并优化操作方案。

2.3.1 原料条件试验

根据实验室试验结果,反应进料组成对BAT-100催化剂反应产物分布有明显影响,尤其是对苯的转化率影响显著。因此在工业装置上进行了原料条件试验,试验结果见表2,其中反应器入口温度为347℃,高分压力为3.0 MPa,质量空速为1.7 h-1。

表2 BAT-100催化剂原料条件试验结果 %

从表2可以看出,在其他操作条件不变的情况下,随着反应原料中苯的质量分数降低,的质量分数相应增加,苯转化率显著升高,的转化率呈下降趋势,总转化率基本保持不变。随着原料中苯的质量分数降低,甲苯选择性下降,二甲苯选择性先升高然后基本稳定。表2中第3列数据反映的原料质量比w(苯)/w()接近50/50,第4列数据的原料质量比w(苯)/w()接近40/60,这两种工况下的转化率相当,而总选择性均大于90%,可知在原料质量比w(苯)/w()为50/50~40/60时可获得较好的综合效果。

2.3.2 压力条件试验

考虑到BAT-100烷基转移工艺与甲苯择形歧化工艺联动运行形成组合工艺,两个单元如果能选用同一个压力条件,共用1台循环氢压缩机,则会简化操作运行,因此对BAT-100催化剂进行了压力条件试验,反应器入口温度为347℃,质量空速为1.7 h-1,试验结果见表3。

表3 BAT-100催化剂压力条件试验结果

从表3试验结果中可以看出:当反应压力在2.5~3.0 MPa时,催化剂反应性能较为接近;当反应压力由2.5 MPa降低至2.1 MPa时,总转化率有所降低,而苯的转化率则显著降低,表明反应压力过低不利于苯的转化。

甲苯择形歧化催化剂需要的反应压力为1.5~2.5 MPa[7],而 BAT-100 催化剂最佳反应压力为2.5~3.0 MPa。由于BAT-100催化剂的活性较高,其反应温度不到350℃,而甲苯择形歧化催化剂的使用温度为450℃。因此,如果在工艺上不能兼顾二者的最佳反应压力,可以通过提高BAT-100催化剂的使用温度来加以弥补。

2.4 催化剂性能特点

基于BAT-100催化剂稳定运行及条件试验期间的运行结果,对催化剂性能及运行中的一些现象进行讨论。

2.4.1 苯转化能力

BAT-100催化剂在此次工业试验中表现出了较高的苯转化能力,由表2数据可以看出:在反应温度为347℃、原料质量比w(苯)/w()为50/50~40/60时,苯转化率为43% ~51%。

原料组成对苯转化率影响如图3所示,随着原料中苯的质量分数的降低,苯的转化率呈显著升高趋势,考虑到苯的循环量和苯的转化量,原料中苯的质量分数的最佳值为40%~50%。

随着原料中苯的质量分数的变化,C9A和在原料中的质量分数也相应发生改变。在试验过程中发现在原料组成变化幅度不是很大的情况下,总转化率与原料组成变化关系不明显,但和反应温度变化关系密切,具体见图4和图5。

图3 原料中苯的质量分数与苯转化的关系

图4 原料组成变化与总转化率关系

图5 反应温度与总转化率和总选择性的关系

在图5中,反应温度变化幅度在10 K以内,总转化率和反应温度呈现出明显的相关性,这进一步证明了BAT-100催化剂在非理想压力条件下运行时,通过提高反应温度来获得活性补偿的设想是可行的。总选择性与温度关联性不强表明在当前的温度条件下,反应温度高低对转化率影响较大,对选择性影响较小。

2.4.2 重芳烃处理能力

BAT-100催化剂在工业实验中表现出了较高的重芳烃处理能力,在反应温度为350℃,反应原料中C9A质量分数为50%,质量分数为10%的情况下,反应结果如图6所示。

由图6可知,C9A平均转化率为65%,平均转化率为67%。如进一步提高反应温度,重芳烃的转化率将进一步提高,由此可以预知BAT-100催化剂能够消化因采用甲苯择形歧化技术而多余的重芳烃,从而达到调整芳烃产品结构、提高二甲苯产能、优化原料资源配置的目的。

2.4.3 综合性能

从工业试验初步运行结果可看出,BAT-100催化剂在原料质量比w(苯)/w()为50/50~40/60、质量空速为1.7 h-1的条件下,苯转化率大于43%,总转化率大于55%,甲苯与二甲苯总选择性达到90%。该催化剂可在较宽原料范围内稳定运转,具有较高的苯和重芳烃转化能力,可有效调整芳烃产品结构。BAT-100烷基转移技术可以有效弥补甲苯择形歧化技术不能处理重芳烃、副产苯较多的问题,可与其形成甲苯择形歧化与苯和碳九烷基转移组合工艺技术。

3 结论

(1)BAT-100催化剂具有较高的苯转化能力,原料中苯的质量分数的最佳值为40% ~50%,在该原料条件下,苯转化率大于40%。

(2)BAT-100催化剂能够适应较宽的原料范围,并且在较宽的原料范围内具有较高的重芳烃转化能力。

(3)反应压力对BAT-100催化剂的反应性能有一定影响,反应压力小于2.5 MPa时,苯的转化率和总转化率均降低,而反应压力大于2.5 MPa时,催化剂反应行为变化不明显。

[1]夏中才,张赛军,李旭灿.SD-01催化剂在扬子石化公司的工业应用[J].化工进展,2009,28(7):1274 -1277.

[2]杨卫胜,孔德金,谢在库.增产对二甲苯的芳烃组合工艺[J].化学反应工程与工艺,2009,25(3):276 -279.

[3]于深波.SD-01甲苯择形歧化催化剂的工业应用[J].天津化工,2006,20(6):34 -37.

[4]孔德金,杨为民.芳烃生产技术进展[J].化工进展,2011,30(1):16-25.

[5]徐兆瑜.增产PX的工艺技术新进展与展望[J].精细化工原料及中间体,2007(1):24-29.

[6]官调生,冷家厂,郭宏利,等.苯和碳九芳烃烷基转移催化剂的工业侧线试验[J].化学反应工程与工艺,2009,25(3):271-275.

[7]董骞,李华英,李为,等.新型甲苯择形歧化催化剂工艺条件优化[J].化学反应工程与工艺,2010,26(2):188 -192.