Control Logix5000在造纸用碳酸钙制浆生产中的应用*

2012-09-07管丰年王树忠

管丰年,王树忠

(潍坊学院,山东 潍坊 261061;山东信息职业技术学院,山东 潍坊 261061)

随着中性造纸和碱性造纸技术的不断发展,用重质碳酸钙作为填料,能有效提高纸的白度和不透明度,改进纸的平滑度、柔软度,改善油墨的吸收性能,并且在碱性抄纸中具有很好的pH值缓冲作用,因而在各造纸厂中得到了广泛使用。

由于碳酸钙制浆生产过程中的电气设备多,监控参数的种类和数量多,手动操作与自动控制相并存在,加之生产现场噪声大,粉尘较重,为了稳定生产,确保安全,提高产品的质量和生产效率,降低成本,改善工人的工作环境,采用了由上位机和PLC构成的监控系统。

1 生产工艺概述

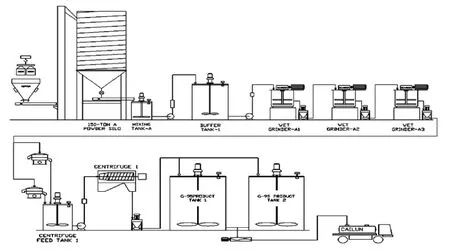

碳酸钙粉料仓的粉料首先进入聚合罐与水进行混合搅拌,形成浆料并配比分散剂,浆料在满足固含要求时送入缓冲罐,然后再由泵输送到湿磨机进行多次研磨,研磨后的浆料再进一步进行筛选,并将筛选后的浆料通过离心机进行分离,分离所得的浆料就是符合要求的成品,进入产品罐以备使用。生产过程中,为了防止浆料沉淀凝固,储存罐必须始终处于搅拌状态。生产工艺流程如图1所示。

图1 生产工艺流程图

2 控制方案

2.1 基本控制要求

①上位机和下位机组成监控系统;

②料位、流量、温度、压力、产品固含量、累积量等参数上位机显示、报表;

③电机、绞龙、磨机、泵等设备的准备、运行及故障状态界面显示;

④通过人机介面设定参数,控制给定值;

⑤主要设备自动控制,并设置有“自动/手动”切换功能;

⑥参数超限报警,紧急情况联锁停机等。

2.2 控制方案

2.2.1 聚合罐内浆料的固含量控制

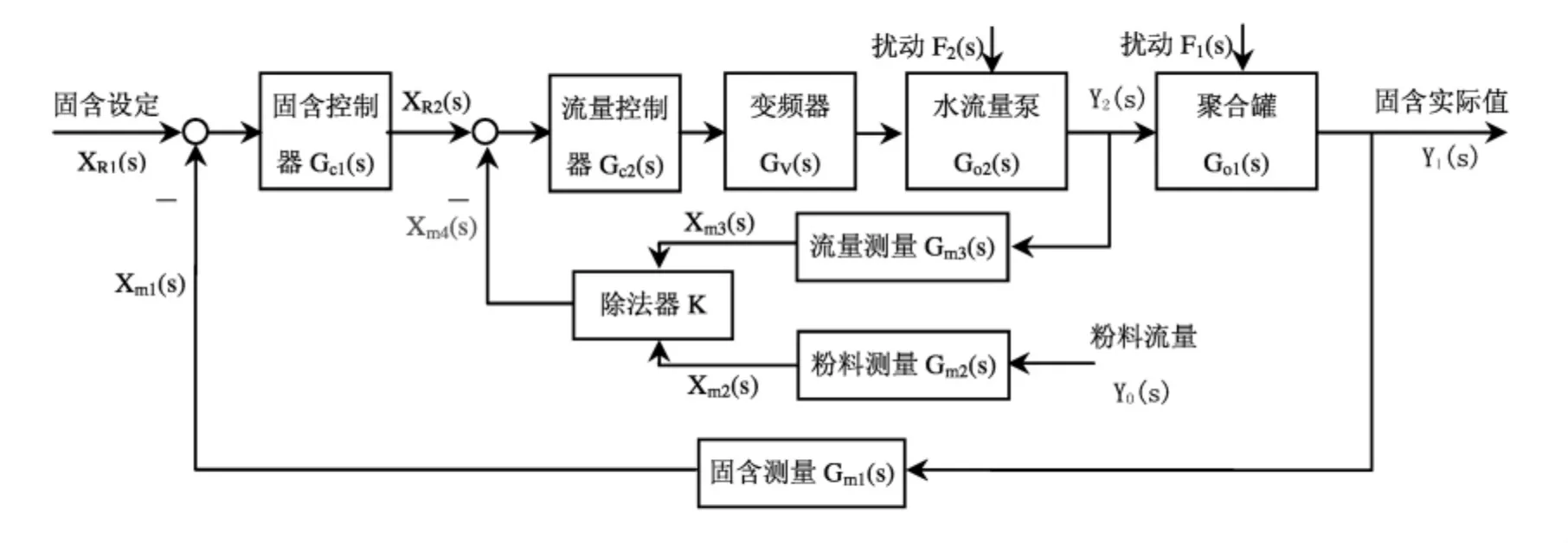

图2 固含量串级比值控制系统方块图

根据生产工艺要求,为能及时满足负荷生产的要求,采用了以聚合罐内浆料固含量为主参数,以粉料量与白水流量的比值为副参数所构成的串级比值控制系统。其结构方块图见图1。该系统中,串级主回路为定值控制,粉料与白水流量的比值控制为副回路,其中粉料流量Xm2(s)反应了生产的负荷,白水流量Xm3(s)则跟随其变化,以满足连续生产时浆料中固含量的要求。由于除法器的输出采用Xm3(s)除以Xm2(s)的方式,因此流量控制器设置为反作用。为了提高副回路的反应速度,流量控制器采用P作用控制规律;又由于主调节参数为白水流量,被调节参数为固含量,因此聚合罐为反作用对象,则固含控制器应设置为正作用特性,采用PI控制规律。

2.2.2 聚合罐、缓冲罐、白水灌、分散剂罐、产品罐液位控制

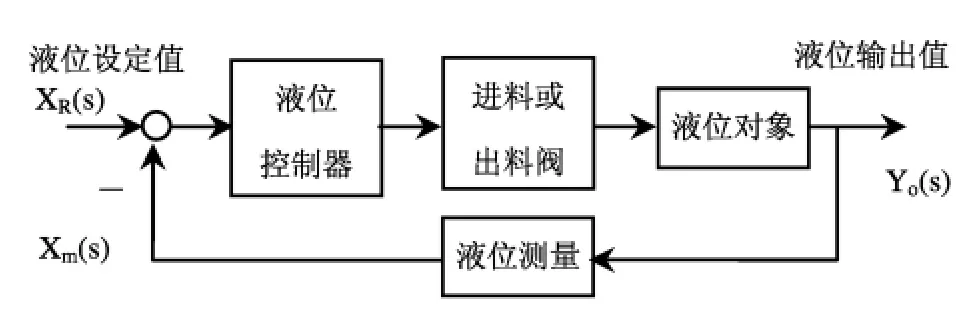

液位对象的控制均采用单回路闭环定值控制系统,其结构方块图如图3所示。由于工艺上对液位控制精度的要求不高,所以采用基本的P控制规律即可。至于控制器的正反作用,根据对象的特性进行确定。

2.2.3 分散剂用量控制

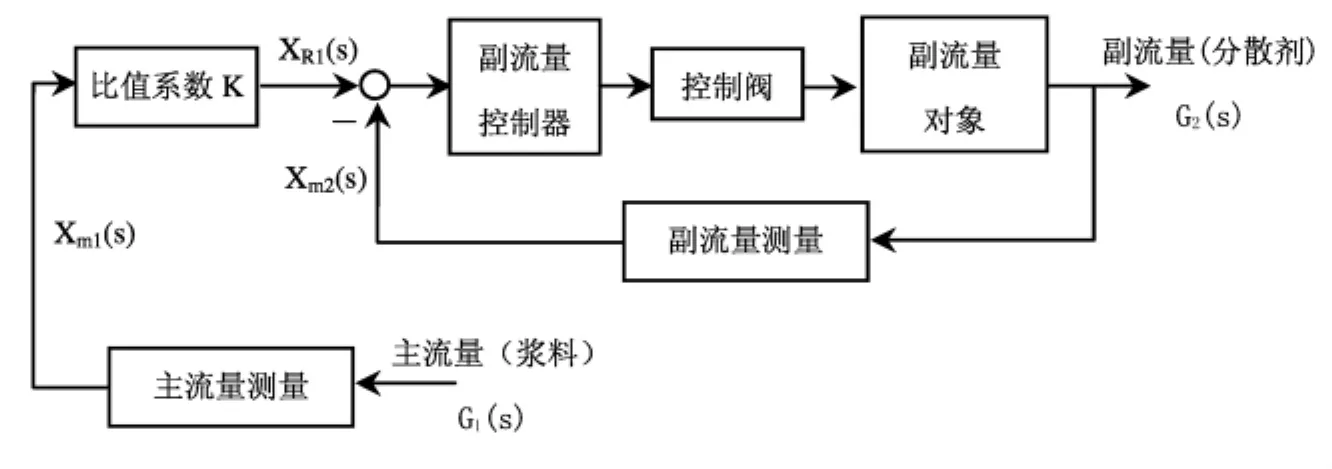

分散剂的用量多少是根据流体浆料的流量大小决定的,系统中采用了单闭环比值控制系统,及时根据浆料流量的测量值成比例地添加分散剂,副流量控制器采用反作用形式。系统结构与方块图如图4所示。

2.2.4 逻辑控制与联锁保护

本系统中大部分电气设备的运行利用了PLC的逻辑控制功能;而联锁保护主要用在了湿磨机变速箱的温度、油流量、湿磨机电动机功率、离心机的轴承温度与振动等严重影响安全生产的关键设备中。

2.2.5 监视与通讯

图3 液位自动控制系统方块图

图4 分散剂自动控制系统方块图

采用上位机与PLC相结合的方式,通过远程通讯接口,构成监控结构模式。在上位机上通过组态画面对工艺流程、变量状态、参数设定、过程控制、记录存档等进行实时监视与操作。

3 硬件配置与软件编程

该控制系统采用了罗克韦尔AB公司的上位机组态软件RSView32和PLC编程软件RSLogix5000。

3.1 上位机

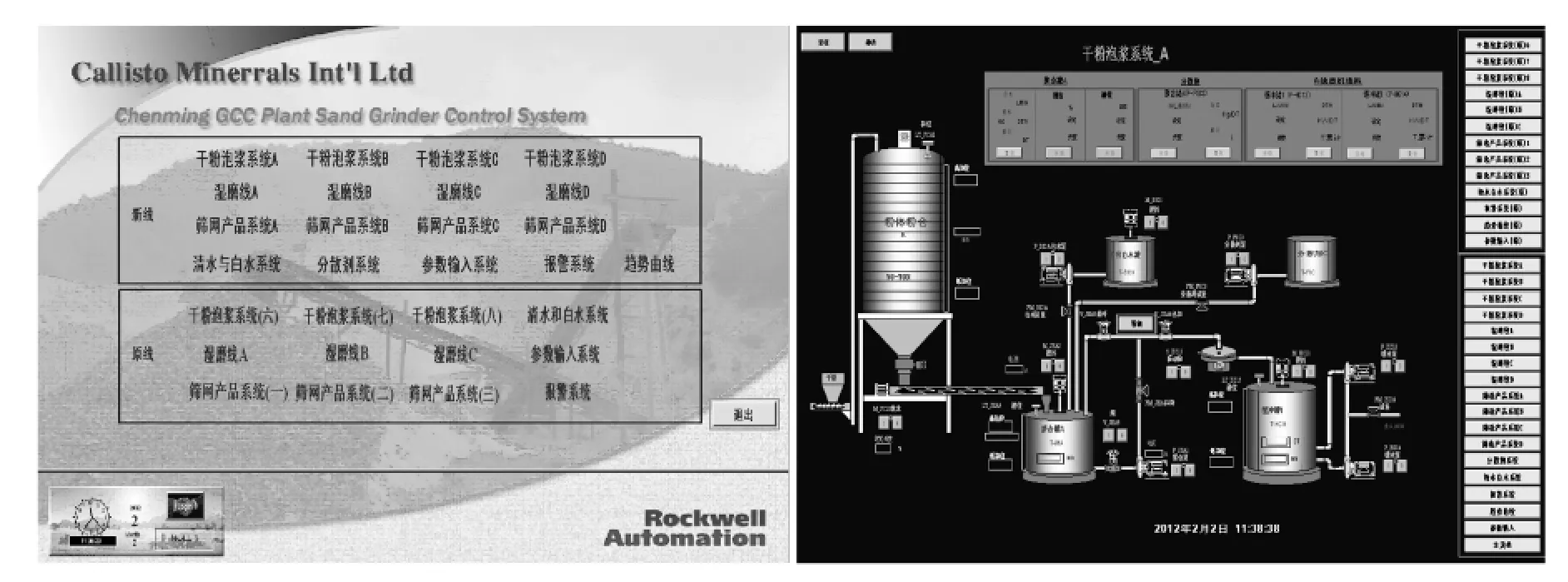

RSView32是AB公司基于组件集成并用于监视和控制自动化设备和过程而开发的人机界面监控软件。RSView32通过开放的技术扩展达到了与其它罗克韦尔软件产品、微软产品以及第三方应用程序的高度兼容。它使用直接嵌入到图形显示中的可再利用和定制的ActiveX控件扩展工程;对象模型外露,用户和其它软件产品可访问接口部分;集成了微软的VisualBasicforApplications(VBA)作为内建的程序设计语言,可以很容易地自定制RSView32;支持OPC标准,并且既可作为服务器,也可作为客户,可与多种设备进行快速可靠的通讯。为了便于监控,上位机配置了两台计算机同时工作。由其绘制的部分组态画面见图5。

图5 组态界面图

3.2 PLC配置

ControlLogix系统是基于模块和网络组合的模块化结构硬件平台,具备通信完成数据交换的先进信息传递模式,采用计算机标准化数据结构,使用通用的软件操作方式,具有拓展性、延伸性、兼容性、通用性等特点,通过背板总线强大的网关功能完成信息层、控制层和设备层三个开放式的通信平台之间的自由交换。

根据生产实际的需求,控制系统实现I/O点数:DI-432点;DO-224点;AI-192点;AO-44点,总计892点。考虑到控制过程中的计算和通讯要求以及15%的余量,采用了罗克韦尔AB公司的Control-Logix系统,包括:

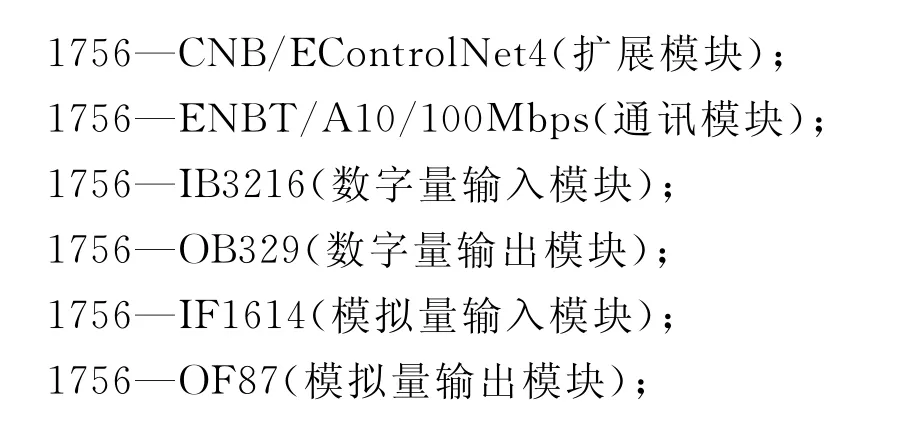

由于操作室与现场控制柜的距离较远,同时为了避免信号传输时的干扰,上位机与PLC之间采用了光纤通信方式。其配置情况如图6所示。

3.3 PLC编程

ControlLogix系统的专用编程软件是RSLogix5000,它的功能十分强大,不仅能用来对控制器进行常规的编程,更多地用于组态和监控,所有对外交换的信息,不管是I/O刷新信息还是与外设备的通信信息,统统要经过编程软件的组态或编程,更重要的是它面对系统的监视功能和诊断功能,所有它属下模块的工作状态全部在它的监视之下,其诊断结果将明了地告知问题所在,可正确迅速地查找原因。

3.3.1 干粉泡浆

图6 PLC配置图

主要是电机的起停、聚合罐的液位与浆料固含、缓冲罐的液位控制。聚合罐搅拌器与绞龙、旋转阀联锁,开机顺序是搅拌器、绞龙、旋转阀,若搅拌器跳停,则绞龙、旋转阀都自动关闭,若绞龙跳停,则旋转阀自动关闭;聚合罐的液位与浆料固含的控制可自动与手动切换,其中主程序流程图如图7所示。图7中,Xg为实测固含量,Cs为固含量设定值,a为固含量偏置值,XL为液位实测值,XM为液位上限值。

3.3.2 湿磨线

主要有磨机、油泵与锥泵的启停,其中磨机与油泵的先后顺序必须是启动油泵后才能启动磨机,停止磨机后才能停止油泵。再有磨机的功率与油温报警、吨功率计算等。

3.3.3 产品筛选

筛选系统中,除了液位控制,送料泵、锥泵、搅拌电机和振动筛的启停控制外,重要的是离心机的控制,包括油泵启后离心机的延时与条件控制,手动与自动冲洗控制,油温、油位、振动、扭矩、轴承温度等的报警指示与联锁停机的控制等。

至于分散剂添加控制,是根据浆料的干吨流量数值,利用变频泵自动比例添加或手动定值添加。

图7 聚合罐控制主程序流程图

4 结束语

系统经过反复调试运行,生产过程稳定,产品质量符合生产要求,明显地降低了工人的劳动强度,改善了工作环境,提高了生产效率。

[1]姬常州,刘立颖.Control Logix5000在污水处理系统中的应用[J].机电工程技术,2005,34(8):90-92.

[2]唐文军,田力,邓广龙,等.Control Logix控制系统在电厂的应用[J].自动化技术与应用,2006,25(6):76-77.

[3]邓李.Control Logix系统实用手册[M].北京:机械工业出版社,2009.