数控内圆磨床软件系统设计

2012-09-07张颖颖

张颖颖

(三门峡职业技术学院 河南三门峡 472000)

数控内圆磨床软件系统设计

张颖颖

(三门峡职业技术学院 河南三门峡 472000)

数控内圆磨床的软件系统是整个产品功能实现的关键,根据数控内圆磨床的功能要求进行任务划分,给出了系统的总流程和各个功能模块的程序设计,最终与硬件系统联合调试,实现数控内圆磨床的具体功能,使数控内圆磨床真正实现自动化控制。

数控内圆磨床;软件系统;自动加工;人机界面

1 系统软件总体设计

1.1 系统软件任务分析

系统软件的编写要根据数控内圆磨床的功能来进行分析,并对系统进行任务划分。任务划分的目的是使软件系统得到简化,具有合理的任务数目,资源要求少。系统任务应具有独立性和并发性,使得任务之间逻辑关系上平等,同时可以并发运行,以降低系统资源需求。而划分的任务数目越多,单个任务的功能就越简单,子程序设计和调试将越容易,而且系统软件的运行效率反而会降低,反之亦然。因此合理地划分任务,可以提高系统软件的整体运行效率。

常用划分任务方法是,首先以微处理器为中心,按照系统与外部的各种输入/输出设备相关的功能划分出独立的任务,然后根据具体情况进行调整。譬如,如果有非常关键的重要功能,就可以将其划分为一个独立任务完成;有对于实时性较高要求的功能部分,应将其用一个独立的高优先级任务完成,对于耗时长的数据处理功能划分出来,划分为低优先级任务;将关系紧密的功能部分组合成为一个任务等。

系统软件采用模块化设计,按照常规任务划分方法,结合数控内圆磨床系统的结构框图和系统实现的加工流程控制、伺服进给、触摸显示等功能,将系统软件任务划分为4个模块,分别是手动加工模块、自动加工模块、砂轮自动修整模块、位置控制模块等。

1.2 系统软件总体设计

手动加工模块是针对原机床保留下来的手动控制按钮,和触摸屏上的手动控制触摸键,设定不同操作按钮相对应的操作动作,驱动数控机床进行手动控制下的磨削加工。

自动加工模块,主要是对PLC编写磨削加工的工作流程,利用PLC的指令执行和信号分析处理功能,完成数控内圆磨床的自动化磨削加工过程。

砂轮自动修整模块,主要是通过检测装置检测砂轮的尺寸和形状与预先的设定值进行比较,控制砂轮修整器对砂轮进行自动修整,使砂轮恢复磨削面的磨削性能和正确的几何形状。

位置控制模块,主要是由CPU根据加工命令和加工处理的数据输出相应的加工控制信号,由位置控制单元产生脉冲,根据脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,来实现对交流伺服电机的转矩和转速的调节,进而完成对伺服进给的控制。

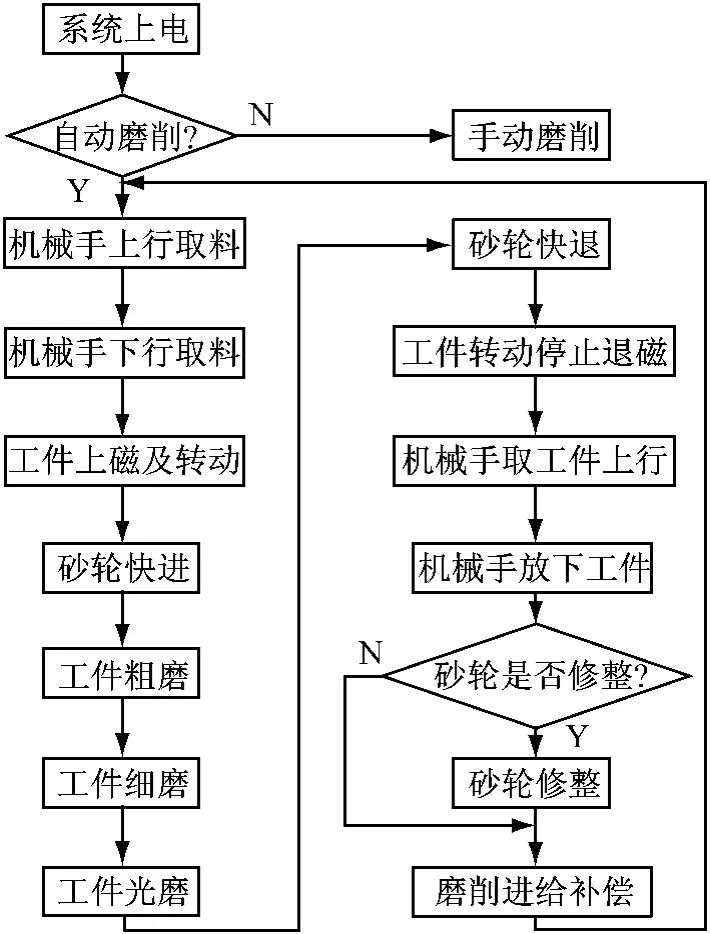

触摸显示模块,主要是通过编程设计触摸屏的控制画面和相应功能的触摸键,并使之与相对应的程序产生关联,即当触摸键被选中时,就执行对应的程序,并把加工过程中的位置信息显示在屏幕上。系统软件流程如图1所示。

图1 系统主程序流程图

主程序首先对PLC内部的定时器和端口进行配置,包括I/O口功能配置、串行通信口初始化、中断方式初始化、定时器初始化等参数的设置、系统自检等。程序整体结构采用顺序执行,按照内圆磨床的磨削加工工艺执行,当加工环节操作的时间结束后,进入下一个加工环节。系统对所加工工件进行计数,当加工一定数量工件后,自动执行砂轮修整环节。相应计数器复位,等待下一轮循环时再继续执行。

2 功能模块程序设计

结合数控内圆磨床的硬件系统结构框图和系统实现的测量、显示、控制、磨削加工等功能,系统软件主要设计任务为磨削进给机构伺服控制程序,工作程序主要包括手动加工程序、砂轮自动修整程序、自动加工程序和故障诊断程序等4个部分,可实现电气原点的手动设置、手动模式与自动模式的切换、单次运行与连续自动运行的切换、砂轮的各种修正模式以及顺序复位[1]。

2.1 手动加工程序

手动调整程序用于磨床手动加工时各种动作的调整,程序设计中规划了各种动作之间的互、联锁关系。如当卡具松开后绝对不能启动工件主轴;当工件主轴正在转动时,绝对不能松夹具;当修整器倒下后,绝对不能使纵向工作台前进等。图2为磨床手动加工调整画面。

图2 手动加工调整画面

2.2 自动加工程序

通过利用检测装置和自动加工程序实现内圆磨床的自动加工。在测量工件内径时,设置参数要求设定P1<P2<P3<P4。内圆磨削的程序流程如图3所示。

PLC将采集到的内圆实时数据与设定的信号控制点数据进行比较,测量装置发出粗磨、精磨、光磨、到尺寸等信号到磨床控制系统,磨床控制系统根据接收到的信号对进给机构进行控制,从而达到磨床自动加工零件的目的。在零件的磨削过程中,P1点是快速进给到粗磨加工的切换点,P2点是粗磨到精磨加工的切换点,P3点是精磨到光磨加工的切换点,P4点是到尺寸的退刀点。磨床控制系统根据接收到的信号,执行相应的动作,完成一个零件的自动磨削加工过程[2]。

图3 内圆磨削程序流程图

在零件磨削加工过程中,最初需要利用标准件对传感器位置进行人工调零,单纯的人工调整很难跳到零位值,因而增加了自动调零程序,即在手工调整使显示接近0值时,按下自动清零键,将屏幕显示值清为0,实际上在程序内部将此时的测量值保存下来,作为零值偏差,后面的测量数据均加上次零值偏差,达到自动调零的目的。

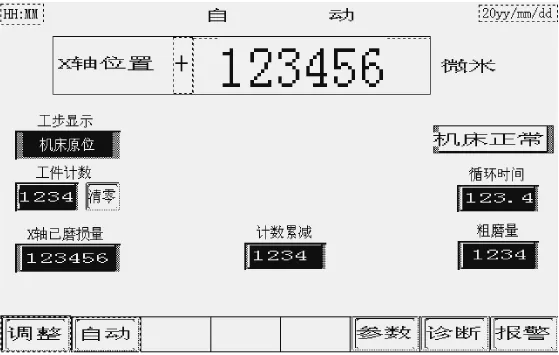

自动加工是通过在工件加工时运行自动磨削循环程序实现的。磨床电机启动后在触摸屏上按“自动”按键就进入图4所示的自动加工画面。画面动态显示自动加工时磨床的各种工作状态。控制过程为:当设定为自动加工后,系统自检查磨床是否正常,若显示正常,磨架快速向磨削位置前进,同时工作台左移。砂轮轴电机启动,磨架继续运动到磨削位置并往复运动。当系统检测到磨架到位后,开冷却泵,PLC根据设定好的快进、粗磨、精磨、光磨参数发出定位脉冲串,经伺服驱动器放大后驱动伺服电机完成相应进给任务。加工到尺寸后,磨架右移,工作台左移。当检测到有修整信号时,磨架左移到修整位置,修整器倒下,开始砂轮自动修整。待修整完毕,修整架抬起,磨架右移。然后等待下一次自动循环过程。

图4 半自动加工画面

2.3 砂轮自动修整程序

砂轮修整是指用修整工具将砂轮修整成形或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状的操作过程。以下几种情况均应进行砂轮修整:砂轮磨损到一定程度而不能工作时;砂轮表面被磨屑堵塞,塑性金属粘结而导致磨粒的磨削性能严重降低时;形成磨削轮廓失真时[3]。

砂轮修整有两个作用:一是去除外层已钝化的磨粒或去除已被磨屑堵塞了的一层磨粒,使新的磨粒显露出来;二是是砂轮修整后有足够量的有效切削刃,从而提高加工表面质量[4]。

及时而正确地修整砂轮,是提高磨削效率和保证磨削质量不可缺少的重要环节。砂轮稳定的特性对于数控磨床非常重要,一个好的修整工作可以减小磨削力的变化,使磨削状况更容易控制。

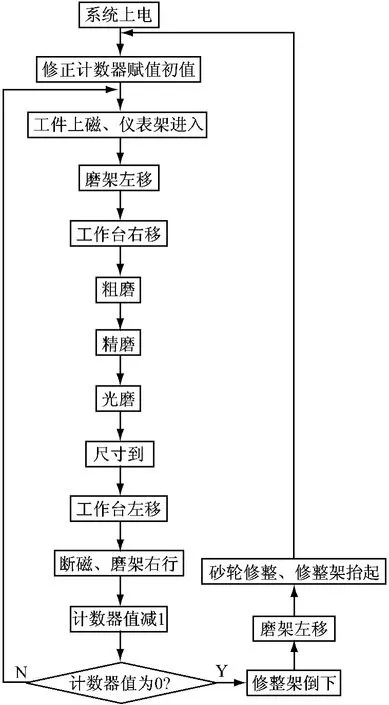

砂轮自动修整程序根据加工工件的尺寸、材料及砂轮材料、砂轮粒度、气孔、硬度、结构以及表面粗糙度和砂轮几何参数的误差等具体情况,找到加工精度与加工效率的平衡点,得出使加工性能达到最佳的最大加工件数,将它作为计数器的预设值,用计数器对砂轮加工工件个数进行计数,当计数器数值达到预设值时,自动进行砂轮修整,实现砂轮修整的自动化。图5为砂轮自动修整程序流程图。

2.4 人机界面设计

设计触摸屏控制画面由调整画面、自动画面、报警画面、参数设置画面和故障诊断画面组成,在人机界面软件开发包中设定好模块参数,设定人机界面通讯站号为0,PLC通讯站号为1。设计好的5个人机界面根据PLC内部寄存器D0的数据变化,自动切换。

图5 砂轮自动修整程序流程图

设计有5个触摸键,触摸相应按键即进入调整、自动、参数、诊断、报警画面。调整画面用于连续、慢速、位置调整、回零、零点设置、磨架进出、砂轮修整等手动操作。自动画面显示X轴当前位置、工步状态、循环时间、工件计数等信息[5]。报警画面利用触摸屏人机界面本身具有的报警功能设计,对X轴极限位置、伺服驱动器工作状态、砂轮变频器、工件变频器等部件的运行状态实时监测和自动报警,当发生故障时触摸屏立刻弹出报警信息。参数设置画面可设置数控磨削相关参数,如图6所示。

图6 触摸屏参数设置画面

故障诊断画面可以了解I/O接口信号的通断状态,出现异常可快速排除故障。在一些动作之间设置了互、联锁,防止发生冲突。在当前条件下不允许执行其他操作时,若按下其他功能按键,则磨床不会做出相应动作。

3 结束语

本文对数控内圆磨床控制系统的软件设计任务进行了分析和划分,采用模块化设计方法给出了整体软件设计流程,并分别对系统的自动加工模块、砂轮修整模块、位置控制模块的软件进行了分析与设计,绘制出了相应的模块程序流程图。完成整个数控内圆磨床控制系统尺寸检测、控制和显示的功能。

[1] 吴剑峰,沙杰,汪敏,等.M224型半自动内圆磨床数控化改造技术[J].控制与检测,2010(5):56-59.

[2] 刘战术,常晓玲.用于控制锥面磨床人机界面的PLC程序设计[J].组合机床与自动化加工技术,2008 (2):90-93.

[3] 潘盛湖.全闭环数控凸轮轴磨床控制系统设计与开发[D].重庆:重庆大学,2007:15-18.

[4] 舒创.基于开放式数控平台的外圆磨床数控系统开发[D].武汉:华中科技大学,2007:37-45.

[5] 刘战术,常晓玲.伺服定位单元、PLC、触摸屏在精密磨床控制中的应用[J].制造技术与机床,2008(5): 28-31.

Design of the Software System in NC Internal Grinder

ZHANG Ying-ying

(Sanmenxia Polytechnic,Sanmenxia 472000,China)

The software system in NC internal grinder is the key to realize the product function.The paper assigns the tasks according to the function requirement of NC internal grinder,presents the total process of system and the program design of each function module.And by joint debugging with the hardware system,the design can realize the specific function of NC internal grinder and achieve the real automatic control of NC internal grinder.

NC internal grinder;software system;automatic processing;man-machine interface

book=136,ebook=136

TG 596

A

1672-2434(2012)03-0037-04

2012-03-27

张颖颖(1984-),女,助教,硕士,从事研究方向:自动检测技术