武钢二号高炉适应原燃料变化稳定生产的对策

2012-09-07毛静华

毛静华 陈 浩

(1.武钢炼铁厂二高炉 湖北 武汉:430080;2.武汉工程职业技术学院 湖北 武汉:430080)

0 引 言

武钢二号高炉1536m3,第一代炉于1959年投产,历经几代炉龄,三次大修,除主要设备外其它没有更新,只是维修后重新使用,所以设备故障较多。由于市场波动和成本的压力,二号高炉原燃料变化频繁,一天之内烧结更换几个品种。武钢有五个烧结厂,生产的烧结成分不一样。焦炭更是频繁更换,武钢有新老焦炉十座,其中有干熄焦、湿熄焦,新建焦炉,也有已生产几十年的老焦炉,外购焦的厂家有时一天更换四至五种不同的焦炭。二号高炉技术人员在生产条件变化中积极转变观念,采取应对措施,避免设备故障的扩大。同时,根据原燃料的变化情况,探索了独特的操作路线,取得了高炉的高产稳产及炉况的稳定顺行。

1 优化生产技术指标

1.1 加强入炉原料管理

1.1.1 高炉原料性能

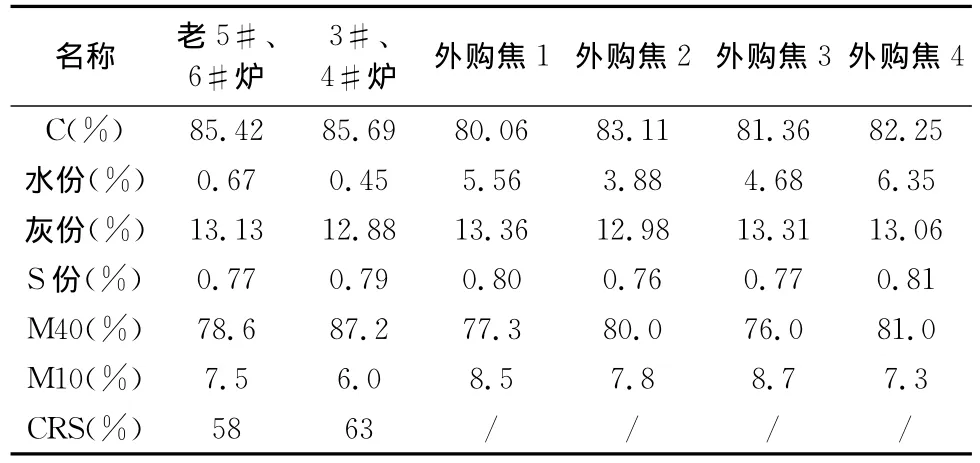

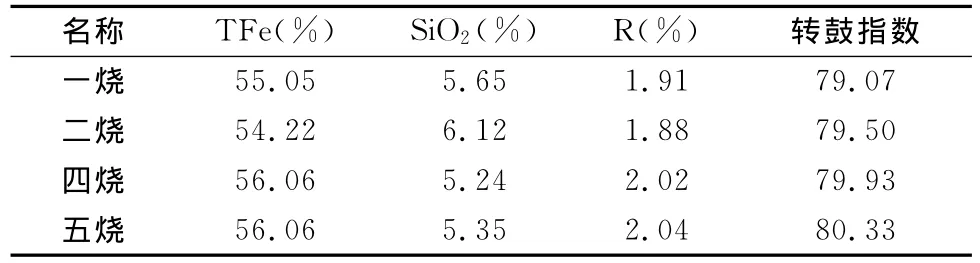

二号高炉用料变化较大,一般是一烧、二烧、四烧、五烧甚至是堆场料,TFe%有高有低。焦炭水份、灰份时好时坏,渣量时大时小,炉温难以控制,造成渣、铁水流动性变差,出铁不均匀,影响高炉稳定顺行。表1是二号高炉用焦炭变化情况,表2、3是二号高炉用烧结、球团及块矿的性能变化情况。

1.1.2 持续优化炉料结构

二号高炉根据武钢原燃料供应状况,炉料结构设计为60%烧结矿+25%球团+15%块矿。由于烧结的品种变化频繁,球团相对稳定,而块矿则变化非常频繁,就是同一品种矿如海南块,其中的TFe%、SiO2%、S%变化较大。焦炭来源也是外购焦不断,水份、灰份、S份变化巨大。因此,二号高炉技术人员积极商定对策:综合考虑当炉料变化,保持烧结矿比例基本不变,调整球团和块矿配比,以适应焦炭变化。例如,在2011年7月上旬,风量一直在2700m3/h~2800m3/h徘徊,炉前渣铁流动性差,渣铁排放不均。中间改海南矿为蛇纹石,渣铁流动性差有所改善,风量最高吹到3000m3/h;7月下旬改回海南矿,风量最高到了3100m3/h,渣铁流动性差改善明显,这样,就保证了高炉的稳定顺行。表4为全年炉料结构优化及矿石配比调整的结果。

表1 武钢二号高炉2011年用焦炭指标

表2 武钢二号高炉2011年用烧结指标

表3 武钢二号高炉2011年球团及块矿指标

表4 武钢二号高炉2011年月平均炉料结构

1.1.3 强化对入炉原燃料的控制和管理

针对不同时期不同的原燃料,对其核心指标严格控制。比如,烧结矿中一烧、五烧品位相差2%,碱度相差0.2,高时达到0.5。块矿的品位及SiO2%相差更大,对球团的强度、粒度,焦炭的水分、粒度、强度等,设专人管理、跟踪、通报。然后,根据实际情况调节炉料结构、炉渣碱度,保证高炉炉温及炉渣碱度的稳定性。另外,加强生产过程中的巡检,如筛网的检查,矿焦槽t/h值、槽下称的核定,仓位的变化、翻焦堆场料的时间变化和使用情况的反馈,及时做出操作调整。

实践与理论证明减少入炉粉末,不仅能提高产量,降低焦比,同时可以避免炉墙结厚,维护正常炉型。随着高炉冶炼的日益强化,对料柱的透气性要求越来越高,加强筛分,减少入炉粉末,可以有效的增加风量。

高炉根据原燃料的变化,提前做好操作参数的调节准备。车间制订了制度:每个班对原燃料的检查至少两次,发现筛网堵塞要及时清理。根据检查情况采取的措施要有记录,下个班根据上个班的记录及检查的实际情况制定操作方针,以保证高炉的稳定顺行连续性。

1.2 优化布料矩阵,保持煤气流的合理分布

表5 2011年潮焦车数统计

1.3 探索合理经济煤比,降低生铁成本

1.3.1 保持合理的煤气流分布

喷煤是高炉节能降焦,降低成本,调节炉况的重要手段。提高煤比的关键在于合理的煤气流分布,而合理的煤气流分布又是高炉透气性的的保证。二号高炉在焦炭质量良好时,积极扩大矿批及加大矿石布料角度,适当抑制边缘气流,提高煤气利用率,提高焦炭负荷,提高煤比。合理的煤气流分布更加决定于高炉下部调剂,即保持合理的风口回旋区和合理的初始煤气流分布。最近研究表明:中大型高炉在煤比进一步提高时,边缘气流会有一定程度的发展。为此高炉积极调整风口,控制进风面积,保证吹透中心,发展中心气流,为提高煤比提供有力保证。

1.3.2 探索合理经济煤比

喷煤对高炉热量的影响仅次于焦炭,煤粉带入的热量占整个带入高炉燃料热量的30%。高炉的稳定顺行,就必须要保持最佳的热平衡。高炉喷煤后若不能维持最佳热状态,就会降低置换比,甚至破坏高炉顺行,所以,不应一味的追求高煤比。因此,在最佳的热平衡状态下,去追求最高的煤比,才是高炉工作者追求的目标。二号高炉喷煤品种基本为:50%无烟煤+30%贫瘦煤+20%长焰煤,自2011年8月下旬开始,50%无烟煤中含有20%~30%的干熄焦粉。高炉工作者积极探讨喷煤对还原过程的影响,对煤气流和煤气利用的影响,对顺行的影响;结合富氧鼓风,稳定风温,利用无钟布料的灵活性,在高炉一定进风面积0.2537m2的基础上调整风口及布局,使高炉长期维持最佳的热平衡。

2 控制三个关键节点

2.1 提高高炉冷却的强度

二号高炉设计水量6000m3/h,普通工业水冷却极易产生水垢,附着管壁上,阻碍导热,减少水流速,降低高炉冷却强度,同时腐蚀管壁,降低冷却设备的使用寿命。二号高炉总结多年的生产实践,通过增加水泵,提高冷却水压力,逐步提高冷却水流量到8000m3/h;定期清洗水冷管壁等措施,最大限度的保证高炉均匀冷却,整体提高冷却强度,同时对于炉墙结厚及渣皮脱落或侵蚀严重部位,灵活短期内减增水量,使结厚部位快速清除,侵蚀严重部位快速凝结渣皮,消除隐患,使高炉煤气流分布均匀,炉型稳定。

2.2 一个出铁场,一个铁口

及时出净渣铁,是高炉生产稳定顺行的一个重要的保证条件,也是高炉进一步强化冶炼的前提。由于受场地的限制,二号高炉只有一个出铁场,一个铁口工作,因而,影响渣铁出净的因素很多。炉温、碱度的高低、出铁的次数、渣铁流动性的情况、配罐的及时、渣铁沟修补维护状况、出铁设备等都是制约高炉出渣铁的瓶颈。针对每一个制约因素,二号高炉技术人员积极应对,做好稳定的炉温、排出恰当的出铁次数、调剂适应的碱度、积极联系配罐,极力缩短倒配罐时间等。由于主沟的维护是影响高炉出铁的主要矛盾,二号高炉发明创造性的用一个出铁场配两个夹角为36°的铁口,消除了由于维护主沟对高炉出净渣铁的影响。

2.3 抓好主沟维护及对开口机、DDS炮的检查工作

二高炉虽然设计了两个铁口,因为夹角太小,无法同时工作。在浇主沟时,做到精心操作,保证质量,使每条主沟能过铁10万吨以上,同时倒铁口后,对废主沟抓紧扣,抓紧浇,然后按规定烘烤,保证提前十天能进入工作状态,做到两条主沟按计划倒换。在修主沟时,该边的开口机、炮也同时进行检修并反复试车,确保投入后设备运行正常。在这一年里,多次检查发现设备问题并得到有效处理,避免了设备故障,提高了生铁产量,促进了炉况顺行。

3 加强设备点检,消除事故隐患

设备故障使高炉减风低压甚至休风,使生产不能连续性,影响了高炉指标的进一步提升。为了减少设备故障的耽误,要求每个班各岗位特别是无料种岗位对所属的设备认真点检,发现隐患及时上报并联系处理。另外在出现上料系统的故障不能上料时,及时减风降压控制料线深度。根据统计资料,在影响高炉生产的29起设备故障中,有25起故障是关于上料系统的,占整个的86.2%,但是通过点检、巡检,发现问题,及时联系,及时停氧,及时减风降压等措施,避免事故的扩大。

4 结束语

武钢二号高炉积极适应原料变化,在操作和管理上入手,积极调整操作参数,优化布料,注重煤气流的合理分布,加强生产、设备管理,变被动为主动,保持炉况在不同的原燃料条件下稳定顺行。2011年全年产生铁1222514万吨,超额完成厂里下达的生产任务,并且全年利用系数稳定在2.2t/m3·d,煤比165kg/t左右,焦比从386.6kg/t降到346.2kg/t。

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[2]王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2004.

[3]张殿有.高炉冶炼操作技术[M].北京:冶金工业出版社,2010.

[4]张建鹏.武钢2号高炉操作特点[C].第三届全国大高炉炼铁学术会议论文集.2002,(11):63-67.

[5]熊良勇,赵志国.武钢2号高炉生产操作实践[J].炼铁,2001,20(8):78-80.

[6]懂汉东,陆隆文,尹 腾.武钢2号高炉操作技术优化[J].炼铁,2006,25(3):43-45.