膜法除硝在离子膜烧碱盐水精制中的应用

2012-09-07杨国稳

杨国稳

(广西柳化氯碱有限公司,广西柳州545600)

膜法除硝在离子膜烧碱盐水精制中的应用

杨国稳

(广西柳化氯碱有限公司,广西柳州545600)

阐述了MRO膜法除硝的设计原理、除硝生产工艺及其在离子膜烧碱装置中的应用情况。关键词:MRO膜;盐水精制;硫酸根;渗透液;浓缩液

广西柳化氯碱有限公司20万t/a离子膜烧碱项目一期工程于2010年1月成功投产,该项目原料盐采用质量较好的井矿盐,并在盐水精制工序中采用先进的MRO膜法除硝技术,为电解工序离子烧碱稳定高效生产提供淡盐水质量的保障。

1 盐水中硫酸根的来源

在离子膜烧碱生产过程中,硫酸根通过3种途径带入系统,即原料盐、化盐用的生产水及盐水脱氯时加入的亚硫酸钠被氧化生成的硫酸根,其中,原料盐带入的硫酸根是主要的[1]。

2 MRO膜法除硝的原理及设计依据

2.1 MRO膜法除硝的原理

图1 MRO膜结构示意图

MRO膜过滤主要基于“微孔过滤”原理,即膜表面具有大量均匀分布的微孔,可选择性地过滤溶液中粒径不同的分子。MRO膜过滤原理图见图1。本工序采用的MRO膜,其孔径只允许粒径较小的单价阴阳离子穿过,例如Cl-、ClO-3和Na+、而分子量较高、粒径较大的高价阴离子,例如SO2-4等,则被截留在膜外。脱氯淡盐水进入筒形膜过滤器后,盐水沿过滤器方向流过,盐水中各分子以与流动方向垂直的方向向膜扩散,越靠近膜侧的分子越先接受过滤。经微孔过滤后,能穿过MRO微孔的分子层穿过膜组件,达到膜内侧渗透管,而粒径较大的分子,即如硫酸根则被截留在膜外侧,即膜组件与器壁之间,沿器壁上的浓硝盐水出料管被排放。整个膜组件分2股出料,一股是沿筒状膜组件的中心轴方向的渗透液,即硫酸根含量很低的低硝盐水;另一股是沿器壁方向出料的硫酸根含量较高的浓硝盐水。MRO膜结构示意图见图2。为达到在一定空间扩大膜与盐水接触面积的目的,整个膜组件设计成层层包裹的卷筒形,筒的内侧就是低硝渗透流管。每层膜外有一层网状分布层,可促使溶液均匀地接触膜表面,降低传质阻力,提高过滤效率。在每层膜后,还有一层支撑层,主要目的是为了提高膜的强度和抗压能力[3]。

图2 MRO膜过滤原理

图3 淡盐水脱氯工艺流程图

经过MRO膜过滤出来的浓缩液中除了含有大量的硫酸根外,还含有大量的氯化钠,若直接排放,氯化钠的消耗会升高,本工艺利用冷冻法进行盐硝分离,利用冷冻盐水和浓缩液换热,浓缩液的温度降至-5~-6℃,此时,浓缩液中的绝大多数硫酸钠被转化成Na2SO4·10H2O固体,之后,通过重力沉降法将其浓缩,再利用离心机进行甩干,硫酸钠以Na2SO4·10H2O固体的形式排出系统,使整个系统中的硫酸根保持平衡,不至于产生硫酸根的积累。

2.2 MRO膜法除硝生产设计依据[4]

该公司烧碱生产能力为20万t/a,即25 t/h,生产1 t烧碱消耗盐约1.5 t,原盐中NaCl质量分数大于99%,硫酸根离子的质量分数小于0.2%,由此可以算出,生产过程中原料盐将硫酸根带入系统的量M1为:

M1=1 500×25÷99%×0.2%=75.757(kg/h)

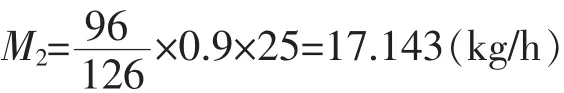

设一次盐水工序和脱氯工序将硫酸根带入系统的量为M2,已知该单元亚硫酸钠消耗量为0.9 kg/tNaOH,可以得出:

即带入系统硫酸根的量(忽略化盐生产水带入的量)为

M总=75.757+17.143=92.9(kg/h)

折成硫酸钠为137.41 kg/h,折成Na2SO4·10H2O量为311.6 kg/h。因此,要保证系统内的硫酸根离子无积累,本工序除硝能力必须≥311.6 kg/h。

3 MRO膜法除硝的工艺流程

3.1 淡盐水脱氯工艺描述

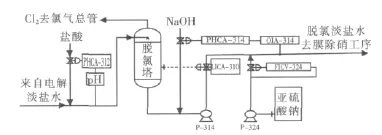

淡盐水脱氯工艺流程示意图见图3。

膜法除硝工序是将离子膜电解槽出来的淡盐水中的硫酸根,经过膜过滤,最后降温冷冻以十水硫酸钠结晶体(芒硝)的方式去除。由于从离子膜电解槽出来的淡盐水中含有大量的游离氯,在淡盐水输送到一次盐水和膜除硝界区前,必须先在脱氯工序充分地脱除氯气,电解槽来的淡盐水经PHCA-312控制,在入脱氯塔总管道上加盐酸调节盐水pH值至1.0~1.5,从脱氯塔的上部进入,采用真空脱氯法将氯气去除,氯气从塔顶出去到氯气总管,淡盐水从塔底出来,然后经PHCA-314控制加氢氧化钠调节pH值至1.5~2.5,同时,经FICV-324控制加入亚硫酸钠,除去残余的游离氯,使OIA-314的ORP值小于-50mV(如果膜除硝工序不开车,则调节pH值至9~11),然后输送到一次盐水化盐和除硝界区。

3.2 淡盐水除硝工艺

膜法除硝工艺流程图见图4。

3.2.1 淡盐水预处理系统工艺

电解来的脱氯淡盐水pH值为1.5~2.5,进入MRO膜除硝工序的淡盐水高位槽,通过钛泵P-451输送到两级冷却器E-451和E-452换热冷却,一级E-451用从MRO系统返回的渗透液盐水作冷源,二级E-452用循环冷却水作冷源。在钛泵P-451的入口管道上加入氢氧化钠和亚硫酸钠,调节pH值为3.5~7.0(正常4.0~5.0)AT452和ORP值小于200mV(此电位是基于Ag/AgCl参比端),其余的淡盐水从淡盐水高位槽上部溢出去一次盐水工序化盐水贮槽,在溢出口管道,经FICA-451调节控制加入氢氧化钠使AI-454 pH值为9.0~10.5。经两级冷却后,淡盐水温度降至30~50℃,再从活性炭过滤器顶部进入,经活性炭过滤去除残余的游离氯,要求小于0.5mg/L。活性炭对游离氯的吸附主要是物理吸附,同时,也存在着化学催化吸附。化学催化吸附使游离氯转化成氯的化合物,因此,由于在吸附脱氯过程中会损失少量的活性炭,注意检查过滤器中活性炭的高度,必要时,要补充适量的活性炭。当盐水的pH值和ORP值调节合格后,出来的淡盐水还经过2个并联的保安过滤器,去除盐水中夹带的固体颗粒杂质,然后,淡盐水进入MRO膜处理系统。

3.2.2 淡盐水MRO膜处理系统工艺

图4 膜法除硝工艺流程图

MRO膜处理系统是整个膜除硝工序的核心部分,淡盐水经过预处理系统处理,各工艺指标合格后,通过高压给水泵P-461输送到MRO膜系统的高压膜室。本工序为1套4-2-2型过滤系统,分为3级过滤,第一级4台过滤器并联,刚开始进料的盐水处理量大,经第一级过滤后,从膜室中心渗透流管出料的盐水,此级渗透液中硫酸根含量已降低到控制指标,其直接去渗透液总管;而从膜外侧排放流管出料的盐水虽经过一级过滤,但硫酸根浓度未达到排放指标,还需继续浓缩,就从第一级滤室中流出,进入第二级滤室,第二级仍需2台过滤器并联操作,经第二级过滤后,渗透盐水硫酸根达到控制指标,再汇入去渗透液总管;浓缩盐水再进入第三级过滤器,经第三级过滤后,渗透盐水硫酸根达到控制指标,也汇入总管,最后出来的浓缩液去后处理工序。每级渗透液汇合后全部去地下回收水池,最后,用回收水泵输送到化盐水贮槽,本处理系统经调节变频泵P-461的转速、进膜前的流量和压力及出膜后的流量和压力等来调节膜出淡盐水中硫酸根的含量。

3.2.3 浓缩液后处理系统工艺流程

浓缩液自MRO系统流出后首先加入一定量的氢氧化钠,充分反应后,使浓缩液的pH值达到9~12,之后流入浓缩液贮罐,利用浓缩液泵(P-471)将浓缩液输送至2台板式换热器(E-471/E-472)进行预冷,冷源是来自冷盐水罐冷冻除硝后温度-4~-5℃的低硝冷盐水,预冷后,浓缩液的温度降至12~15℃送入沉硝器,预冷后的浓缩液再由冷冻循环泵(P-474)输送到2台板式换热器中(E-473/E-474)进一步深冷,浓缩液被冷冻降温到-6℃以下。2台板式换热器(E-473/E-474)的冷源是冷冻工序输送来的低于-20℃的冷冻盐水;浓缩液温度下降到+11℃以下时,大量的硫酸钠分子开始结晶成十水硫酸钠,结晶体从盐水分离出来。温度降至-3~-5℃时,浓缩液中的绝大部分硫酸钠分子被结晶成十水硫酸钠结晶体。冷冻后的浓缩液含有大量的十水硫酸钠,呈混浊状态,混浊的浓缩液自板式换热器(E-474)流到沉硝器中心桶。在中心桶中,十水硫酸钠结晶体颗粒逐渐长大,浓缩液沿中心桶下降到中心桶下部出口而流到沉硝器的桶体中,这时,浓缩液中的十水硫酸钠晶体在重力的作用下逐渐下沉,最终堆积在锥底处,使锥底处的浓缩液固含量达到30%左右,脱除十水硫酸钠的低硝浓缩液沿桶体上升到沉硝器的上部,并回流到积液箱,最终自流而出,流入冷盐水贮罐中,并由冷盐水泵(P-472)输送至2台板式换热器(E-471/472)做预冷器的冷源,同时,使低硝浓缩液温度提高到25℃左右后流到地下回收池,最后送去化盐贮槽。沉硝器锥底的固含量较高的硝泥由锥底排出后自流到双级推料离心机中,将硝泥中的游离水甩干并脱除部分结晶水,使排出的含水芒硝的含水量低于60%(包括结晶水),力争使含水量达到30%以下。

4 MRO膜法除硝运行情况及注意事项

膜法除硝工序于2010年5月一次试车成功,生产运行基本正常,由于本工序是按20万t/a离子膜烧碱的处理量设计,但现行一期电解产能10万t/a烧碱以及电解运行负荷波动大等原因,其开停车比较频繁,对工艺膜损伤比较大。设计要求工艺指标见表1。

4.1 pH值的影响及控制要求

膜法除硝工序要求进膜淡盐水的pH值控制在3.5~7.0,活性炭主要是与HClO反应,而Cl2+H2O⇆HClO+HCl,在酸性环境中保持[H+]状态,即HClO;在碱性环境下,则被OH-夺取H+,而成为ClO-。所以,为保证绝大部分游离氯(Cl2)能转化成HClO,必须维持输送来的脱氯淡盐水为酸性。另外,为防止盐水中金属离子水解生成不溶性的氢氧化物,堵塞MRO膜,进膜过滤器的盐水也要维持一定的酸度。本工序在盐水预处理系统的二级冷却与活性炭吸收塔之前,向盐水中加NaOH,并用pH计控制氢氧化钠加入量,盐水中残留的亚硫酸钠与氯酸盐再度反应生成新的游离氯,与盐水中本来就含有的游离氯到活性炭塔内一并除去,根据pH值变化曲线和盐水pH值控制要求,盐水pH值最佳控制应4~5[5]。

表1 工艺指标

4.2 温度的影响及控制要求

本工序要求从活性炭过滤器入口开始,控制进料盐水温度为30~50℃。温度越高,活性炭与Cl2反应速率越快,提高透过膜的低硝盐水量。但不能过度升温,因为随着温度的提高,低硝盐水中的硫酸根含量也随之提高,同时,将导致膜结构的改变,对膜性能将产生较大的影响。因为对分离膜而言,其分离效率是由膜透过率来衡量,而膜透过率是分子扩散系数与溶解度系数之积,当温度上升时,扩散系数增大,但溶解度系数降低,因此,在膜设计制造时,综合考虑两者影响而设定一个合理的温度范围,以求达到较高的膜分离效率。另外,过度升温会消耗大量热能,生产成本增大[6]。

4.3 压力的影响及控制要求

本工序要求进MRO系统的操作压力不高于2.0MPa。对分离膜而言,压力越高,膜透过量越高,但膜过滤室内压力不能过高,因为压力越高,消耗动力越多,对设备容器的要求也会变高,从经济角度考虑不合算;另一方面,压力升高,会有更多的硫酸根透过MRO膜,使低渗透液中的硫酸根含量升高;而且,盐水流速变快,盐水中许多溶质分子可能还未来得及渗透过MRO膜,就被流体带出膜过滤室,造成处理量下降。

4.4 亚硫酸钠残留量的影响及控制要求

氯酸钠在酸性条件下易与亚硫酸钠反应,生成游离氯。若待处理盐水中残留有过多量亚硫酸钠,在盐酸调节pH值到酸性范围后,游离氯大量生成,会造成活性炭塔负荷过重。此外,未来得及反应的亚硫酸钠和氯酸纳在MRO膜内部发生反应,生成的游离氯会破坏MRO膜结构。因此,在脱氯工序即应控制亚硫酸钠加入量,使脱氯淡盐水中Na2SO3残留量不超过氯酸纳的浓度,一般要求进活性炭塔的盐水中,亚硫酸钠含量在20×10-6以下。

5 结束语

膜法除硝环保无毒,工艺操作控制方便,运行成本低,该生产装置是适合清洁生产,节能环保的化工生产工艺。膜法除硝的投入运行,除去了系统中大部分的硫酸根离子,使系统中的硫酸根离子保持平衡,保证了离子膜烧碱的稳定生产。

膜法除硝装置生产的芒硝纯度高、含水量(包括结晶水)低于60%,甚至可低于30%。

[1]方度,蒋兰荪,吴正德.氯碱工艺学.北京:化学工业出版社,1990.

[2]程殿彬主编.离子膜法制碱生产技术.北京:化学工业出版社,2004.

[3]付军凤.纳滤膜法除硫酸根技术进展.氯碱工业,2009,(1):7-10.

[4]王欣荣.膜法除硝在离子膜烧碱装置中的应用.中国氯碱,2011,(5):8-10.

[5]王利,徐勇.膜法除硝生产运行情况总结.中国氯碱,2011,(2):19-21.

[6]宋绍勇,宋作勇,田红升.膜法除硝系统介绍.第29届全国氯碱行业技术年会论文专辑,2011,64-68.

App lication of sulfate removed bymembranemethod in the ionic membrane caustic soda brine refined

YANGGuo-wen

(GuangxiLiuhua Chlor-AlkaliCo.,Ltd.,Liuzhou 545600,China)

Described the design principlesofsulfate removed by MRO-membrane,productive process,and its effectin the ionicmembrane caustic soda installation.

MRO-membrane;brine refined;sulfate;penetrating fluid;concentrated solution

book=5,ebook=29

TQ114.26+1

B

1009-1785(2012)06-0005-04

2012-01-10

杨国稳(1980—),男,本科,助理工程师,2006年7月毕业于广西工学院生物化工专业,现就职于广西柳化氯碱有限公司生产部,参加公司氯碱项目资料审查与设备安装及原始开车工作。