汽车差速内齿圈的锻压工艺模拟

2012-09-06王传辉邓子玉李艳娟刘劲松

王传辉,邓子玉,李艳娟,刘劲松

(沈阳理工大学材料科学与工程学院,辽宁沈阳110159)

目前,大部分汽车类零件的锻造工艺还停留在传统型生产模式,实验成本较高,设计研发周期较长,产品研发效率有待提高[1-2]。本文结合某企业生产设计需要,利用有限元数值模拟技术对汽车差速内齿圈锻压工艺进行模拟,通过锻压速度、锻压温度对数值模拟结果中的加载力、等效应力、等效应变、温度等分布规律的分析,确定合理的锻压速度、锻压温度,为实际设计提供一定的参考数据,同时可判断企业现有的生产设备能否满足生产需要。该锻压工艺采用大型有限元数值模拟软件 MSC.MARC对不锈钢(X10CrNiMoTi18_10)锻压数值模拟,通过建立五组锻压速度和四组锻压温度对该工艺进行模拟,研究锻压过程中锻压速度、锻压温度对锻压过程中加载力、等效应力、等效应变以及金属流动的影响规律。采用有限元技术可以提高模具设计效率,节约实验成本。

1 锻压工艺

1.1 锻模的设计

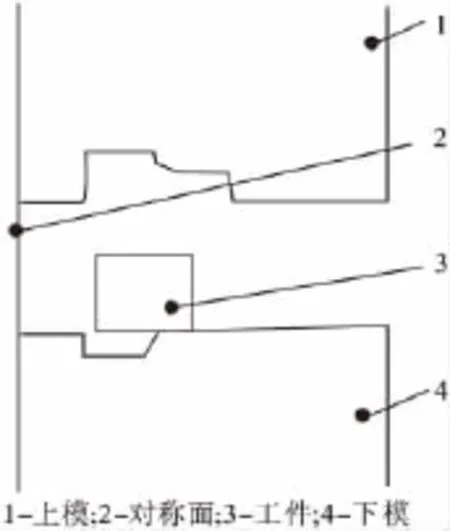

图1为汽车差速内齿圈零件图。由图1可知垫片上下成形并不对称,在锻压过程中,环形坯料上下金属流动不均,内侧金属向内侧流动,垫片内边缘和外边缘弧度处较难充型,分模面的位置直接影响工件充型性能和组织性能。在锻压能力有限的条件下,如何确定合理的分模面,选择合理的锻压温度和锻压速度,以满足企业锻压设备的锻压能力,是设计所要解决的问题。该工艺采用带有飞边槽的锻压模[3](如图2所示)。

图1 汽车差速内齿圈零件图

图2 MARC中的建模示意图

1.2 锻压方案

该工艺主要研究锻压速度和锻压温度对金属等效应力、等效应变、金属流动等方面的影响规律。利用有限元软件MSC.MARC进行模拟,由于此零件是轴对称零件,为节省模拟计算时间,结合金属塑性成形原理,可将模型简化成2D模型进行模拟[4-10],取二维模型的1/2进行建模。模型示意图如图2所示。考虑到锻压温度范围以及设备的锻压能力,制定锻压方案:分别在温度900℃、1000℃、1100℃、1200℃,速度为 5mm/s、10mm/s、15mm/s、20mm/s、25mm/s情况下进行锻压工艺模拟。

该锻压工艺所采用的材料是不锈钢(X10CrNiMoTi18-10),在有限元软件MSC.MARC 2010的材料库中对应本构关系模型如图3所示。

图3 本构关系模型

2 结果分析

2.1 加载力分析

由金属塑性成形理论可知,在一定速度范围内,随着锻压速度的增加,加载力逐渐增大;若锻压速度继续增大则加载力出现了降低,通常降低的程度很小;速度继续增大,加载力也增大。从加工硬化的角度分析,在一定速度范围内,随着锻压速度的增加,工件内部组织出现加工硬化现象,阻碍金属变形,为使金属继续变形,必须增大加载力,继续增大速度,使温度在一定范围内增加;温度增加从而使金属抵抗变形的能力减小,加载力减小,且温度增加使金属内部组织出现了回复再结晶现象,在一定程度上也减少了加工硬化;由于加载时间短暂,内部组织来不及回复再结晶转化,故这种降低加工硬化的程度较小;而加载力在一定温度范围内,随着温度的增加而降低。

当温度为900℃和1200℃时,加载力随着锻压速度的增加出现先增加后降低的趋势,但在900℃时,这种变化幅度较小,在1200℃时这种变化趋势较为显著,表明在较高温度下锻压时,加工硬化较小;当温度为1000℃和1100℃时,加载力随着锻压速度的增加出现了先增加再降低最后再增加的趋势,且温度为1100℃时,这种现象更显著,其变化规律如图4所示。

图4 锻压速度与加载力的关系图

2.2 等效应力分析

在锻压过程中,坯料内部所受到的应力状态为三向压应力状态。在一定锻压速度范围内,随着锻压速度的增加等效应力逐渐减小,锻压速度越大,三向压应力状态较接近,致等效应力越小。保持锻压速度不变,随着锻压温度的增加,等效应力逐渐减小;锻压温度增加,使变形抗力减小,致各向应力均匀,使等效应力减小。其变化趋势如图5所示。

图5 等效应力的关系图

2.3 等效应变分析

等效应变的数据处理方法和等效应力的处理方法相同,进行数据导出,节点路径方向的等效应变先增加后减小再增加再减小,基本上以最中间节点为对称轴,上下对称。选择沿Y方向位移最大的数据进行分析,对应各锻压温度,随着锻压速度的增加总体趋势是等效应变逐渐减小,而在锻压温度为1100℃和1200℃时,在较大锻压速度下等效应变出现了回升;保持锻压速度不变,随着锻压温度的增加,等效应变逐渐减小,其变化趋势如图6所示。

图6 等效应变的关系图

2.4 金属流动分析

根据金属流动规律,金属总是向最小阻力方向流动。该锻压工艺首先以上下模具压着内侧金属,使其向内侧流动,此时外侧金属阻碍金属向外侧流动。由于该汽车差速内齿圈上下不对称,与上模具接触的坯料,在轴向锻压力作用下,沿径向往内外流动,由于外侧金属对内侧金属向外流动形成一定程度的阻碍,坯料内侧阻碍较小,金属更多流向内侧;内侧在轴向较大作用力的情况下,出现了较大的金属流动,在分模面处出现了毛刺。与下模具接触处的金属沿径向流动规律和与上模具接触处的金属流动规律基本相同;沿轴向的金属流动,由于下模具固定,对内侧金属流动阻碍较大,故内侧金属轴向流动较小,外侧轴向阻碍较小,故外侧金属流动较大。金属流动云图如图7所示。

图7 金属流动云图

某企业实际生产所用的是500t的液压机。考虑该锻压工艺中工件处于三向压应力状态,较小的等效应力和等效应变可以得到较好组织性能,较高锻压温度、锻压速度的等效应力和等效应变较小,此时可选择较高锻压温度和较大锻压速度,同时,较大的锻压速度可提高企业的生产效率。在1100℃和1200℃下锻压,组织性能相差不大,高温增加生产成本,故取锻压温度1100℃,锻压速度20~25mm/s。

3 结论

1)锻压速度的影响规律:在一定锻压速度范围内,随着锻压速度的增加,加载力总体趋势先增加后降低;等效应力和等效应变均缓慢减小;金属逐渐易于流动。在锻压速度为20~25mm/s的范围内较适于锻压生产。

2)锻压温度的影响规律:随着锻压温度的增加,等效应力和等效应变均逐渐减小;在锻压速度为20~25mm/s、锻压温度1100℃时,能在500t液压机上生产。

[1]张海渠.模锻工艺与模具设计[M].北京:化学工业出版社,2009,10.

[2]华林,赵仲治.我国汽车锻造技术现状和发展对策[J].材料与工艺,1995(5):44 -48.

[3]郝滨海.锻造模具简明设计手册[M].北京:化学工业出版社,2006,3.

[4]刘劲松,张士宏,肖寒,等.MSC.MARC在材料加工工程中的应用[M].北京:中国水利水电出版社,2010,3.

[5]王俊,潘清菊,盛志刚,等.热锻模物理性能参数及其变化对温度应力的影响探讨[J].试验研究,2006(5):83-85.

[6]McCormack C,Monagas J.A.A finite element of analysis of cold forging dies using two and three dimensional model[J].Journal of material processing technology,2001,118:286 -292.

[7]M.Mirsaeidi,F.R.Biglari,K.Nikbin,et al.Optimum Forging Preform Shape Design by Interpolation of Boundary Nodes[C].London,U.K:Proceedings of the World Congress on Engineering,2009:7.

[8]Brett Aber,John Rankin,Mahmoud Shaltout,et al.Forging Process Analysis/Optimization for A Handle Block[DB/OL].http://www.forging.org/FIERF/pdf/AnalysisOptimization.pdf,2011 -10 -26.

[9]Hendrik Muntinga,Nikolai Biba.Optimization of cold forging process technology by means of simulation[DB/OL].http://www.qform3d.com/db_files/47/150.pdf,2011 -10 -26.

[10]Harshil Parikh.Bhavin Mehta Forging Process Analysis and Preform Design[DB/OL].http://www.forging.org/FIE RF/pdf/ForgingProcessAnalysis.pdf,2011 -10-26.