电磁制动与摩擦制动集成系统测试台架设计及试验研究*

2012-09-04刘存香

刘存香 何 仁

(1.江苏大学;2.广西交通职业技术学院)

1 前言

轿车电磁制动与摩擦制动集成系统是一套能改善“热衰退”及涉水失效的先进制动装置,该装置既适用于燃料汽车也适合电动汽车使用。然而,由于目前尚未有适合于研究电磁制动器性能的试验台架,因而对电磁制动器性能的研究均通过仿真进行。为此,若要从本质上揭示电磁制动与摩擦制动的内在联系,有必要研制一套能进行轿车电磁制动与摩擦制动集成系统性能试验的测试台架。

美国的SEBASTIE N E mmA NUEL GAY曾为研究电涡流缓速器性能设计了一套以电机带动制动盘旋转的简易装置[1],通过该装置能分析制动盘材料、缓速器线圈等对制动力矩的影响;韩国学者Kapji N Lee等人将研究对象按比例缩小,制作了单轮模型对电磁制动器进行研究[2,3];东南大学和哈尔滨理工大学等曾为研究ABS设计了模拟试验台[4,5]。但国内外目前都没有关于轿车电磁制动与摩擦制动集成系统及其测试台架的相关报道。

本文根据电磁制动与摩擦制动集成系统 (下称制动集成系统)原理,设计了制动集成系统测试台架,并针对某车型,分析了如何通过正交试验得到该车制动集成系统的最佳结构参数和安装参数。

2 制动集成系统原理及功能分析

2.1 制动集成系统原理

图1为制动集成系统单轮制动模型。制动集成系统工作原理[6,7]为:当驾驶员踩下制动踏板时,制动信号被传送至制动集成系统控制器,控制器通过判断摩擦式制动器施加于制动盘上的法向压力信号、汽车轮速信号及车速信号来控制电磁制动器的工作。虽然摩擦式制动器制动力矩不受控制器控制,但是控制器可通过采集摩擦式制动器施加于制动盘上的法向反力来精确分配电磁制动器制动力矩与摩擦式制动器制动力矩之比。

由图1可看出,为避免车轮抱死,2套制动器所产生的总制动力矩应满足如下边界条件:

式中,TL为电磁制动器制动力矩;Tμ为摩擦式制动器制动力矩;TB为车轮抱死所需的制动力矩。

电磁制动器制动力矩TL计算式[6,7]为:

式中,ρ为制动盘电阻率;Δh为涡流在制动盘上的集肤深度;μr为相对磁导率;ω为制动盘转动角速度;a为磁极截面宽度;b为磁极截面长度;μ0=4π×10-7H/m为真空磁导率;N为电磁制动器线圈匝数;I为电磁制动器线圈通电电流;L为制动盘中心到磁极中心距离;lg为磁极与制动盘间间隙;ke为折算系数,通常取ke=1.5。

电磁制动器线圈通电电流可在控制器采集摩擦式制动器制动力Fp及制动盘转动角速度ω后,根据下式进行计算和控制[8]:

式中,m为1/4整车质量;g为重力加速度;μp为制动盘摩擦因数;rp为制动钳中心到制动盘中心距离。

由式(2)可知,电磁制动器制动力矩TL的大小与制动盘电阻率ρ、磁极与制动盘间间隙lg、磁极尺寸、电磁制动器线圈匝数N及制动盘中心到磁极中心距离L有关。因此,设计一台能针对不同车型的制动集成系统进行 ρ、lg、a、b、N 等参数试验的测试台架,是研究制动集成系统性能的关键。

研究发现[8],lg、N及L对制动集成系统的总制动力矩有较大影响。

2.2 制动集成系统功能分析

图2为制动集成系统理想制动过程中制动时间与制动参数关系曲线。

制动集成系统功能分析如下:

a.在制动过程中,若滑移率高于理想滑移率上限,此时制动集成系统的控制器将减小电磁制动器线圈的通电电流,从而迅速而又适度地减小电磁制动器输出的制动力矩,总制动力矩随之变小,略低于车轮与地面间的附着力,车轮滑移率将很快重新接近于理想滑移率状态。

b.当车轮滑移率进一步减小时,若不提高总制动力矩值将会延长制动时间和制动距离,为此,当滑移率低于理想滑移率下限时,控制器将增大电磁制动器线圈通电电流。

c.若监测到车轮滑移率处于理想滑移率范围时,控制器将保持当前电磁制动器线圈通电电流大小不变,该过程类似于ABS的“保压”阶段。

制动集成系统通过控制电磁制动器线圈通电电流来实现制动时车轮滑移率始终在横向附着系数较大、纵向附着系数最大的滑移率区域,从而能使汽车在保持稳定的转向能力的同时获取较大的侧向力及产生最大的纵向力。

通过对制动集成系统性能的分析可知,该系统的作用类似于ABS,因此安装有制动集成系统的汽车不需使用ABS。

3 制动集成系统测试台架组成及工作原理

3.1 测试台架组成

测试台架由主动轮与制动盘、驱动电机与链传动机构、从动轮与飞轮、可调路面摩擦系数机构、摩擦式制动系统(液压制动系统)、电磁制动系统、控制系统等7个部分组成,如图3所示。

3.2 测试台架工作原理

测试台架工作原理如下:

a.通过调节加载机构手柄,可改变从动轮施加在主动轮上的负载。由于不同车型的整车质量不同,因而每个车轮所承受的1/4全车质量也不同。为真实模拟不同车轮所承受的1/4全车质量,车轮负载应可调。所设计的加载机构能通过旋入或旋出螺纹杆来实现主动轮负载的变化。

b.利用无线遥控装置启动驱动电机,驱动电机旋转并通过带传动机构带动主动轮旋转,踩下制动踏板,制动钳在液压油压力作用下将夹紧制动盘,在摩擦式制动器制动力矩作用下,主动轮将减速制动。

c.控制系统采集主动轮制动后的转速、摩擦式制动器的制动力,并根据公式计算出摩擦式制动器制动力矩值,由此得到电磁制动器制动力矩值。控制系统输出占空比控制电磁制动器线圈通电电流。通过电磁制动器在制动盘上所产生的电磁制动力矩使主动轮制动。在整个制动过程中,电磁制动器制动力矩呈现 “减小→保持→增大…”的制动状态。

d.主动轮在瞬间抱死时将停止转动,这与实际汽车制动过程不符。为模拟汽车在车轮抱死后因惯性仍能继续前进的情况,在从动轮输入轴一端安装了旋转飞轮,当主动轮因抱死而停止运动后,从动轮因飞轮惯性仍在旋转。此时,若控制器通过减小电磁制动器线圈通电电流使主动轮上的总制动力矩小于抱死力矩,则其将因从动轮施加的摩擦力而继续旋转。主动轮与从动轮均停止转动时制动结束。

e.在踩下制动踏板瞬间,控制系统开始工作,除采集各类传感器信号外,同时对制动时间进行计数,并同步显示制动时间和制动距离。

制动距离L′计算式为:

式中,n1为主动轮转速;t1为主动轮未抱死总时间;r1为主动轮半径;n2为从动轮转速;t2为主动轮抱死总时间;r2为从动轮半径。

4 测试台架主要部件设计

4.1 旋转飞轮设计

根据轿车制动器台架试验方法(QC/T564—1999)中关于单轮试验转动惯量计算方法的规定[9],测试台架旋转飞轮转动惯量Iz计算式为:

式中,W为计算载荷;G1为空车时前轴负荷;φ为附着系数;hg为空车时重心高度;e为重心到后轴距离;K为修正系数,取K=0.86;r为轮胎滚动半径。

试验中选择捷达王轿车车轮作为主动轮,G1=7702.8 N,hg=0.92 m,e=1.95 m,r=0.26 m, 通过测试得到主动轮与从动轮的动摩擦因数为0.75。在整个制动过程中,主动轮抖动较小,主动轮与从动轮转动惯量相对于旋转飞轮的转动惯量较小,可忽略。经计算,W=8968.43 N,Iz=30.93 kg·m2。 在飞轮两侧分别加紧定环锁紧,以防飞轮在高速旋转时发生左右摇摆的现象。

4.2 驱动电机选型

驱动电机是测试台架直接动力源,其功率过小会使电机长时间运行在超负荷工况下,使电机寿命大大缩短,或因无法带动负载而使电机堵转甚至烧毁。

驱动电机的选用应根据电机的起动、反转、调速、负载转矩、转速变化范围和起、制动频繁程度等要求而定,同时兼顾驱动电机的温升限制、过载能力、起动转矩及起动电流的限制及工作环境条件等诸多因素[10]。为此,选择单向电机,采用可控硅进行调速控制。

根据电机转矩公式,其阻力矩Tq为:

考虑到汽车行驶最高车速为45 m/s,则车轮最高转速为1652 r/min。电机的最高转速固定为1652 r/min,可求得飞轮角加速度的最大值为:

将上述值代入式(8),可计算得到Tq=66.8 N·m,则驱动电机功率P为:

在测试台架运行过程中,由于带轮、联轴器等部件存在摩擦,因此实际驱动电机功率应大于计算得到的电机功率,为此选择驱动电机额定功率为12 kW。

5 台架测试与试验

采用图4所示测试台架对某型轿车的制动集成系统进行性能试验,并拟通过试验得到制动集成系统的最佳结构参数和安装参数。

试验所用轿车的钢制制动盘厚为13 mm,直径为256 mm。试验时,通过调整加载机构手柄使主动轮负载达到350 kg,两轮胎间的摩擦因数经测量为0.75,将电磁制动器线圈磁极尺寸设定为宽41.5 mm、长 118.5 mm,制动盘电阻率为 1×10-7Ω·m。 通过溢流阀设置制动油管油压Pa=1.7 MPa,制动轮缸面积A=19.6×10-4m2,制动钳中心距制动盘中心距离rp=0.24 m。试验中为提高摩擦制动器制动力矩,将制动盘表面处理为粗糙表面,经测试得到制动钳与制动盘的摩擦因数μp约为0.75,则当制动踏板踩至最低时,摩擦式制动器制动力矩Tμ为:

经计算后可得摩擦式制动器制动力矩为600 N·m,由于单轮抱死所需制动力矩为740.88 N·m,因此电磁制动器需要通过产生0~140.88 N·m的制动力矩来控制车轮制动。

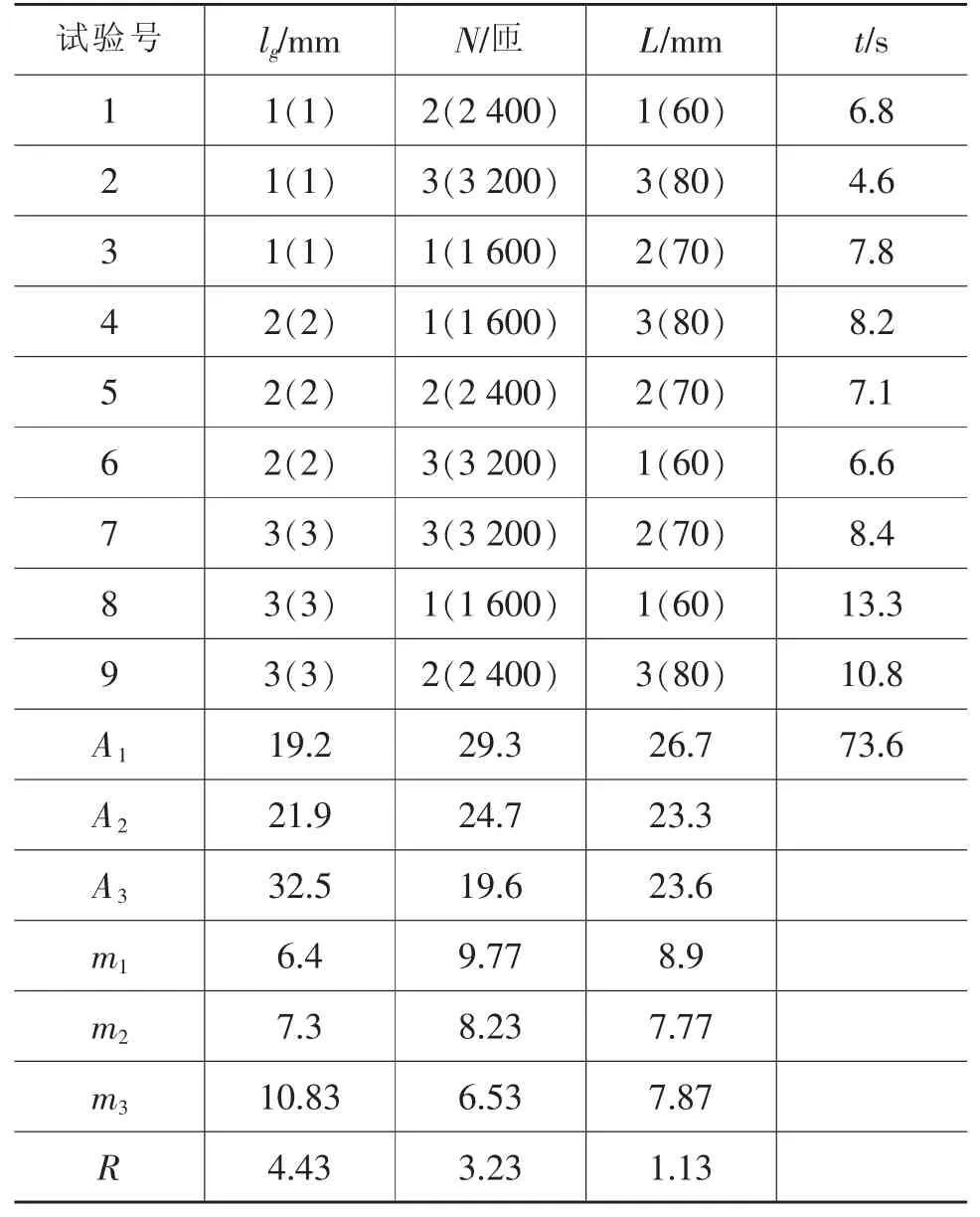

对lg、N、L等3个因素分别选择3个水平,不考虑 3 个因素间的交互作用,采用 L9(34)正交表[11,12]分析3因素不同组合使主动轮完全停止所用时间,结果如表1所列。

表1 lg、N、L 3 因素正交表

根据 3因素的极差 R 分布 4.43、3.23、1.13,则lg、N、L 对制动效果影响程度排序为 lg、N、L。综合试验结果, 则 lg、N、L 的最佳组合应为:lg=1 mm,N=3200匝,L=70 mm。3因素处于最佳组合时,制动时间最小为4.6 s。此外,根据统计结果还可知,lg越小,制动时间越短;N越多,制动时间越短。然而在实际应用中,lg过小将大大增加安装难度。

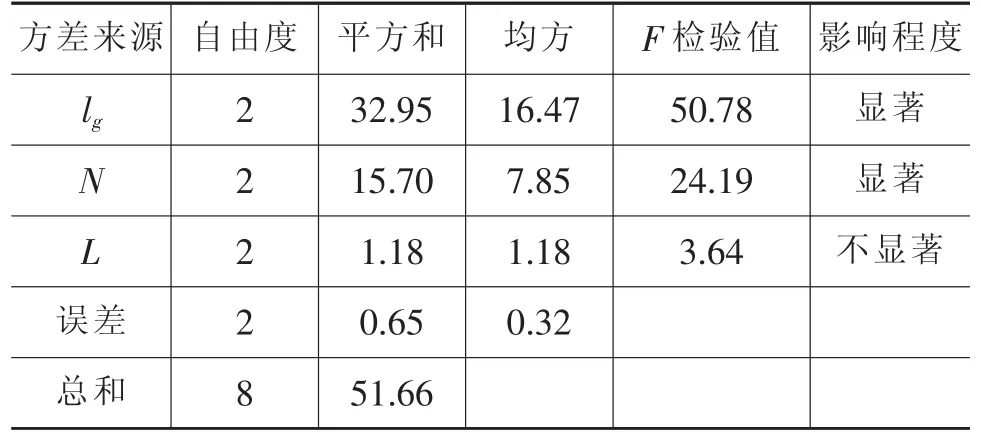

制动时间的方差分析如表2所列。

为检验各参数对制动效果影响的显著程度,选择水平 α=0.05,则 F0.95(2,2)=19。从表 2 可知,lg及 N对制动时间影响显著,而L对制动时间影响不显著。

表2 制动时间方差分析结果

在对不同车型制动集成系统进行的参数选型中,采用所设计的测试台架均能很好地得到制动集成系统的结构参数和安装参数值。

6 测试台架的参数选用原则

根据测试台架试验结果,其参数选用原则为:

a.在不改变原车制动盘尺寸的前提下,lg和N对电磁制动器制动力矩影响较大,对于全车质量超过1200 kg的车辆,lg应尽量选择在1~1.5 mm内;N应根据该车抱死所需力矩而定,若抱死力矩较大,则选择线圈匝数较多。此外,根据文献[8]可精确计算出该2项参数值。

b.考虑到电磁制动器线圈发热量过大将影响电磁制动器制动效果,为此,可考虑将原车制动盘尺寸增大,这将改变制动盘中心到磁极中心距离,此距离将对电磁制动力矩大小产生较大影响。此时建议增大该参数值,同时改变磁极的长度和宽度,具体计算方法可参考文献[8]。

7 结束语

a.根据制动集成系统原理,结合汽车的多种参数特性所设计的测试台架能真实地反映制动集成系统工作过程。

b.利用所设计的测试台架能针对不同车型进行制动集成系统制动盘磁导率、磁极与制动盘间间隙、磁极尺寸、电磁线圈匝数等参数试验,可获取最佳的结构参数和安装参数。结合科学合理的试验方案,可为不同车型电磁制动与摩擦制动集成系统参数选型提供参考。

1 SEBASTIEN E G.Integration of eddy current and friction brakes in conventional and hybrid vehicles.SAE paper:2005-01-3455.

2 LEE K,PARK K.Modeling eddy currents with boundary conditions by using Coulomb’s law and the method of images.IEEE Trans.magn,2002,38 (2): 1333~1340.

3 LEE K,PARK K.Modeling of the eddy currents with the consideration of the induced magnetic flux.Proc.Int.Conf.electrical electronic technology, 2001(19):762~768.

4 周凯.ABS动态模拟实验台的系统设计:[学位论文].哈尔滨:哈尔滨理工大学,2009.

5 谢剑.基于电模拟的汽车ABS试验台架的研制:[学位论文].南京:东南大学,2007.

6 何仁,丁福生.轮边缓速器制动力矩的计算方法.汽车技术,2008(10):10~12.

7 何仁,赵万忠,牛润新.车用永磁式缓速器制动力矩的计算方法.交通运输工程学报,2006,6(4):66~69.

8 刘存香,何仁.摩擦式制动器与非接触式轮边缓速器系统结构分析.农业机械学报,2010,41(6):25~30.

9 国家机械工业局.QC/T564—1999轿车制动器台架试验方法.北京:机械工业出版社,1999.

10 范超毅,范巍.步进电机的选型与计算.机床与液压,2008 (5):310~313.

11 何仁,沈海军,杨效军.商用汽车辅助制动技术综述(英文).交通运输工程学报,2009,9(2):54~63.

12 方开泰,马长兴.正交与均匀试验设计.北京:科学出版社,2001.