基于代理模型的大客车结构动态特性多目标优化*

2012-09-04丁炜琦范子杰

丁炜琦,田 程,范子杰

(1.陕西汉德车桥有限公司,西安 710201; 2.清华大学汽车工程系,汽车安全与节能国家重点实验室,北京 100084)

前言

由于高档大客车主要用于高速公路客运和旅游客运等,对影响舒适性的振动加速度特性和疲劳耐久性都有较高要求。所以,对大客车结构的动态特性进行多目标优化研究很有必要。

目前,国内外学者主要基于整车有限元模型,对整车结构动态特性的优化进行研究。文献[1]中建立了某轿车的有限元模型,以发动机振动、车轮振动和路面振动3种确定性频域输入下的加速度响应的加权和最小为目标函数,以构件厚度和弹簧刚度等为设计变量进行了优化。文献[2]中建立了某大客车的有限元模型,以发动机悬置刚度与阻尼为设计变量,将地面不平度输入下驾驶员、客车中部站立位置和后部座椅3处的频率加权加速度均方根值的加权和作为统一目标函数进行优化。文献[3]中建立了某轿车的有限元模型,以构件厚度为设计变量,以车身结构质量最小为目标函数,以模态频率、静力弯曲和扭转刚度等NVH参数以及碰撞参数为约束条件,通过构造NVH参数的基于灵敏度的近似模型和碰撞参数的响应面近似模型进行优化。文献[4]中建立了某轿车的有限元模型,以构件厚度为设计变量,以碰撞时车体B柱加速度峰值和吸能部件质量之和为两个目标函数,通过D-最优试验设计构造2阶响应面近似模型,采用多目标遗传算法进行多目标优化。

本文中建立某全承载式大客车结构的动力学有限元模型,采用频域动力学有限元方法和振动疲劳分析方法,得到大客车结构的振动加速度特性和疲劳可靠性等性能参数。以路面不平度输入下两个位置加速度均方根值之和最小为目标函数一,以车身骨架质量最小为目标函数二,以关键位置的疲劳寿命为约束条件,采用均匀试验设计方法,构造二次多项式响应面代理模型,采用多目标遗传算法NSGA-Ⅱ[5]进行结构动态特性的多目标优化。

1 结构动力学有限元模型

该大客车车身为全承载式,车身骨架是由异型管和型钢焊接而成的空间薄壁杆系结构。

建立包含蒙皮和玻璃的结构动力学有限元模型。车身骨架薄壁管件、蒙皮和玻璃等用壳单元模拟,并用CWELD单元连接。依照满载工况数据对客车模型进行加载。其中,对于座椅和水箱等比较集中的质量,通过在质心位置设质量点进行模拟;而对于地板和内饰等分布质量,通过在骨架相应位置建立均布质量点进行模拟。对于轮胎、减振器和空气弹簧等弹性与阻尼元件进行线性处理,并定义其参数。

最后得到大客车结构动力学有限元模型,如图1所示,共有450692个单元。

2 结构动态特性分析

2.1 频域动力学有限元分析

结构在随机激励下的频域动力学分析包括振动模态分析、频率响应分析和随机响应分析3部分,在振动模态分析结果基础上采用模态叠加法进行频率响应分析,获得系统的频响函数,然后输入多点激励功率谱密度矩阵进行随机响应分析。

分析结构在随机路面不平度输入下的动态响应。考虑B级路面高档大客车车速为80km/h的典型工况,参考 GB/T 7031—2005[6]中关于等级路面功率谱密度的有关标准,得到输入功率谱密度矩阵。采用MSC.Nastran软件中的频域动力学方法计算得到驾驶员座椅、后轴左上方座椅处的加速度自功率谱密度与均方根值,和车身骨架结构的动应力自功率谱密度与均方根值。其中两处加速度测点位置的选取参照了GB/T 4970—1996[7]中客车平顺性试验的推荐测量位置。

表1为上述两个位置的加速度均方根值。

表1 加速度均方根值 m/s2

图2为车身骨架结构的动应力均方根值云图。

表2为动应力均方根值较大的几个位置及其值,也是振动疲劳分析的关键位置。

表2 动应力均方根值 MPa

2.2 振动疲劳分析

大客车车身骨架材料为Q345C低合金高强度结构钢,根据实际使用材料的静力学拉伸试验结果,参考nSoft材料库中性能较为接近的B80RK材料,得到Q345C的S-N曲线。其中强度极限630MPa,弹性模量206GPa,第一疲劳强度指数b1为-0.13,S-N曲线在应力轴的截距为3472MPa,其转折点在寿命轴的坐标为1×108。考虑影响构件疲劳寿命的主要因素,求得疲劳强度折减系数Kf为1.687,修正后的b1=-0.1584,由此可得到用于疲劳计算的构件SN曲线。

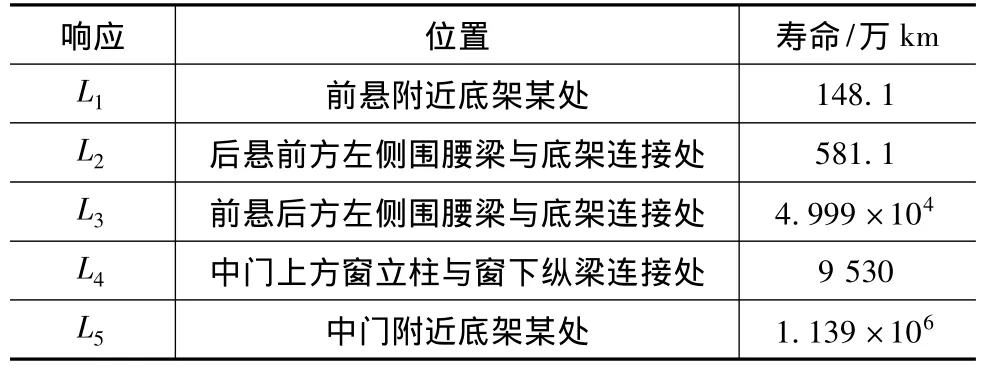

采用频域Dirlik方法,根据Miner线性累积损伤理论,基于构件S-N曲线和上述几个疲劳关键位置的应力自功率谱密度,即可计算得到几个关键位置的疲劳寿命,如表3所示。

表3 疲劳寿命

3 结构动态特性多目标优化

由结构动态特性分析结果,参考以往同类车型数据可知,驾驶员座椅与后轴左上方座椅的加速度动态响应偏大,须进一步优化;而5个关键位置的疲劳寿命预测结果表明,最短寿命超过100万km,满足客车正常的生命周期要求,但考虑到疲劳寿命预测方法本身的误差范围,该值的安全裕度不足,优化时将疲劳寿命作为约束条件,并考虑一定的安全裕度;同时,轻量化也是结构优化问题通常要考虑的限制因素,因此对车身骨架质量进行优化。

3.1 数学模型

考虑选取部分车身骨架构件的厚度和悬架刚度与阻尼一起作为设计变量,以驾驶员座椅和后轴左上方座椅的加速度均方根值之和最小作为目标函数一,以车身骨架质量最小为目标函数二,并约束几个关键位置的疲劳寿命不小于100万km乘以安全裕度,同时对变量边界进行约束,进行多目标优化。这是一个带约束的两个目标的优化问题,其数学模型为

式中:x为设计变量;RMSa1(x)、RMSa2(x)分别为驾驶员座椅和后轴左上方座椅的加速度均方根值;m(x)为车身骨架质量;Li(x)(i=1,2,…,5)表示5个关键位置的疲劳寿命;S为安全裕度;xl、xu分别为设计变量的下界和上界。

对于优化模型中的RMSa1(x)、RMSa2(x)、m(x)和Li(x)(i=1,2,…,5)等共计8个响应,采用二次多项式响应面模型作为其代理模型,采用NSGA-Ⅱ算法对该模型进行优化。

3.2 灵敏度分析

基于有限差分法原理进行灵敏度分析,选出对响应敏感的车身骨架构件厚度变量,和悬架刚度与阻尼一起作为设计变量。

选出对响应最敏感的16个厚度变量,如图3所示,和前后悬架刚度与阻尼4个变量一起作为优化的设计变量,共计20个。

3.3 代理模型

采用均匀设计方法进行试验设计,设计了一个20因素231水平包含231次试验的试验表。对变量的变化范围限定为

该均匀设计的中心化L2-偏差为0.5244,表明该试验表的均匀性较好。根据试验表安排计算试验,得到这些试验点上的响应值。

采用二次多项式响应面模型作为代理模型,该模型表达式简单、计算速度快,但对于强非线性问题处理困难。由于疲劳寿命响应数据表现出很大的分散性和非线性,首先对其取以10为底的对数,将其转换到与原空间具有一一映射关系的空间,采用转换后的响应进行拟合。多项式响应面的拟合方法采用向前法,即从常数项开始,依次从待选项中选取显著性最强的项加入模型,直至没有显著性满足要求的项或达到最大项数要求为止。

基于计算试验结果,拟合前述8个响应的包含130项的二次多项式响应面模型。对拟合完成的8个响应面模型进行R2检验和F检验。8个模型的F值均较大,都比显著性临界F值大两个数量级以上,由此可知这些模型都是显著的。而各模型的R2值也都在0.99以上,说明这些模型的精度也能满足要求。所以,这些响应面模型能够作为多目标优化的代理模型。

3.4 多目标优化

根据上述数学模型,基于拟合完成的响应面代理模型,采用NSGA-Ⅱ多目标遗传算法进行优化。设定算法的种群规模为200,遗传代数为1000,交叉概率为0.8,变异概率为0.2。

优化过程中所采用的代理模型虽然在整体上精度较高,但在一些边界或峰值附近,仍不可避免地存在一些局部误差,若单纯使用响应面代理模型进行优化,优化算法的寻优搜索效果可能会受到影响。代理模型局部误差产生的根本原因是在这些区域中用于拟合响应面的数据点不足,无法反映实际曲线的真实形状。因此,在当前响应面模型优化得到的最优设计点上进行精确分析,并利用该点数据更新原有响应面,可提高最优点附近的响应面局部精度,再利用更新后的响应面重新进行寻优,不断循环该过程,则可明显降低最优点附近响应面值与实际值之间的误差,得到更为理想的优化结果。

依照上述的循环优化流程,共进行16轮优化,后轴左上方座椅加速度均方根值RMSa2(x)的优化历程如图4所示。

由图4可知,随着循环的进行,响应面值与有限元计算值的误差逐渐变小,最后基本一致,得到的两个优化目标的最优解集即Pareto前端如图5所示。

从Pareto前端上挑选5个解,其两个目标的响应值如表4所示。

表4 部分最优解集

选取编号为4的解作为多目标优化的满意解。考虑工程实际,参考相关标准对钢管厚度尺寸的要求,对满意解的设计变量进行规整。最终得到该客车的优化设计方案,其性能结果与初始设计对比如表5所示。

由表5可知,优化后车身骨架质量减轻了79kg,驾驶员座椅处加速度均方根值降低了9.6%,后轴左上方座椅处加速度均方根值降低了16.7%,5个关键位置的疲劳寿命均大于100万km且满足安全裕度。经过多目标优化,该客车结构的动态特性得到有效改善。

表5 优化结果比较

4 结论

基于试验设计、近似方法和多目标遗传算法,对某大客车结构有限元模型的振动加速度特性和疲劳耐久性等动态特性进行了多目标优化。优化后该客车结构的动态特性得到有效改善,优化方案可为企业改进该客车结构的动态特性提供指导,优化方法可应用于对类似结构的动态特性进行优化研究。对于疲劳寿命这一非线性很强的响应,基于一定的代数空间转换,其代理模型可采用简单的二次多项式响应面模型。

[1]Lee D,Choi H,Han C.Design of Automotive Body Structure U-sing Multicriteria Optimization[J].Structural and Multidisciplinary Optimization,2006,32:161-167.

[2]Eriksson P,Friberg O.Ride Comfort Optimization of a City Bus[J].Structural and Multidisciplinary Optimization,2000,20:67-75.

[3]Sobieszczanski-Sobieski J,Kodiyalam S,Yang R.Optimization of Car Body Under Constraints of Noise,Vibration,and Harshness(NVH),and Crash[J].Structural and Multidisciplinary Optimization,2001,22:295-306.

[4]张勇,李光耀,王建华.多目标遗传算法在整车轻量化优化设计中的应用研究[J].中国机械工程,2009,20(4):500-503.

[5]Deb K,Pratap A,Agarwal S,et al.A Fast and Elitist Multiobjective Genetic Algorithm:NSGA-Ⅱ[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

[6]国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 7031—2005/ISO 8608:1995机械振动 道路路面谱测量数据报告[M].北京:中国标准出版社,2005.

[7]国家技术监督局.GB/T 4970—1996汽车平顺性随机输入行驶试验方法[S].北京:中国标准出版社,1996.