网格变形技术在车身改型设计中的应用研究*

2012-09-04方剑光王婧人田林雳

王 园,方剑光,王婧人,田林雳

(1.重庆长安汽车股份有限公司,重庆 401120;2.汽车噪声振动和安全技术国家重点实验室,重庆 401120;3.同济大学汽车学院,上海 201804)

前言

汽车的研制周期和开发成本等主要取决于车身工程,现代汽车车身工程是汽车工程中最重要的一个方面。汽车车身设计涉及艺术学、人机工程学、力学和工艺学等领域。并行设计方法显著解放了生产力,又提高了产品质量,降低产品开发周期。然而,汽车车型繁多,市场需求多样化;为满足市场变化的需求,汽车车身工程面临的挑战仍然是进一步缩短产品开发周期和降低开发成本。当前,基于平台的车型开发模式盛行,在已有车型的基础上频繁更新改型,汽车制造商可以设计开发出更多的车型,并且从中选取出适合各地、各类消费者的合适方案,迅速占领市场。与开发全新车型相比,这种基于平台进行改型设计和系列化设计的模式,具有周期短、费用低、见效快等优点。

在传统的汽车开发流程中,根据CAE仿真结果的反馈修改车身结构的CAD数据,但随后的下一轮仿真准备工作将投入大量的时间和精力,包含了大量的网格重划和模型的装配工作。网格变形技术可直接对有限元模型进行修改,避免了仿真对CAD数据的过度依赖,真正体现CAE引导设计的理念。

变形技术将一个给定的二维或者三维几何对象光滑、连续地变换成目标几何对象,实现源对象和目标对象在形状上的渐变和过渡。目前,变形技术在几何造型和计算机动画领域的研究已日趋成熟[1-3],而在CAE领域变形技术也已应用于汽车零部件的局部形状优化[4-7],然而公开发表的关于车身改型设计的文献较少。

为提高汽车自主开发水平,缩短产品开发周期,降低产品开发成本,在车身开发流程中,特别是基于平台的车身改型设计的流程中引入网格变形技术十分必要。本文中主要探讨在CAE仿真阶段运用网格变形技术改变基础车型有限元模型形状和尺寸的方法,以高效地获得新车型的有限元模型,从而预测新车型的性能指标。

1 网格变形技术

将变形技术应用于车身改型设计,在继承已有平台车型CAE模型的前提下,对模型进行网格变形,快速建立新车型的CAE模型。CAE领域的变形技术应用注重的不是变形后图形的视觉效果,而是变形技术能够加速工程师设计和仿真的进程,缩短产品研发时间。

CAE模型的网格变形通过给定的表述形式实现节点移动,表述形式可以是矩阵表示的数学形式,也可以是由目标形状定义的几何形式[8]。网格变形技术中节点可以分为控制节点、可变形节点和固定节点。控制节点通过多种变换方式运动,如平移、旋转、比例缩放和投影等,以驱动整个变形过程;可变形节点随控制节点运动,由式(1)~式(3)可以计算可变形节点变形后的坐标,即

式中:ΔControl为控制节点位移变量矩阵为变形前控制节点坐标矩阵;为变形后控制节点坐标矩阵;为变形前可变形节点坐标矩阵;为变形后可变形节点坐标矩阵;f(ΔControl)为变形形状函数。

不难看出可变形节点的位移由控制节点和变形形状函数决定;而固定节点用来定义网格中变形区的边界,在变形过程中固定不动。

商用软件DEP Meshworks/Morpher为网格变形技术的应用提供了友好的界面,其中网格变形大体可以分为两种方式[9]:自由变形和基于控制块的变形。两种变形方式最本质的区别在于它们采用的变形形状函数不同,自由变形方式采用抛物型或球面多项式方程组,而基于控制块的方式采用线性多项式[9]。式(3)中参数(φ,φ)定义了1阶导数斜率形状函数,以调整可变形区的多项式曲率。增大φ将使可变形节点向固定节点移动,而增大φ将使可变形节点向控制节点移动。自由变形直接将已有CAE模型的网格作为操作对象,只须选择控制节点、可变形节点和固定节点(图1(a)),选择合理的控制参数φ和φ即可实现变形操作,并使可变形区平滑过渡。基于控制块的变形方式变形操作并不直接作用在已有的有限元模型,而是作用在用户定义的控制块上(图1(b))。每个控制块代表了包络一小部分模型的三维控制网格,改变控制块顶点的位置,嵌入控制块内部的节点位置也随之改变。

2 车身分析模型的变形设计方法

对车身进行改型设计,通常采用以下几种方式:不修改白车身主结构或其特征(包括构架分块与焊接等)的前提下外部造型局部修改,轴距加长,两、三厢及SUV系列化,不同动力总成等配置的车身变化。在这种车型开发模式下,同一平台车型的CAE模型,车身结构具备一定相似度,而在缺乏详细的新车型车身CAD数据的情况下,通过网格变形方法改变已有基础车型CAE模型的形状和尺寸,可以快速构建新车型的CAE模型。

本文中选择某款车型作为基础车型,根据拟定变形方案,完成对白车身有限元模型的网格变形,以高效地预测新车型白车身的模态和刚度性能指标。

2.1 基础车型的有限元模型和变形方案

网格变形始于基础车型的CAE模型和拟定的变形方案。变形方案通过新车型的造型信息来体现,通常包括车身外表面及其主要特征线数据,也可将造型信息转化为车身主要截面的变化,作为变形方案。图2为某基础车型白车身有限元模型,共685032个单元,697612个节点。各部位的单元尺寸为:①纵梁、前后轮毂包和B柱7mm×7mm;②底盘接附点5mm×5mm;③顶盖15mm×15mm;④螺栓孔周边和倒角等敏感部位单元边长不小于3mm,3~5mm之间的单元数量小于单元总量的3%;⑤实体单元平均尺寸3mm(2~4mm);⑥其他部位的单元尺寸为10mm×10mm。单元的质量要求如表1所示。

表1 单元网格标准

根据企业对新车型的市场定位,参考竞争车型的整车参数,对基础车型加宽80mm和车顶加高118mm,所涉及的重要截面的变形描述如图3和表2所示。网格变形后须达到以下技术要求:①整个模型曲率变化平缓,单元尺寸变化均匀;②除尺寸急剧变化的区域,网格质量满足基础车型的网格划分标准;③模型经变形后只须进行少量不可避免的模型完善工作而不必调试模型,即可提交计算;④相关性能的预测结果合理。

表2 变形描述和所采用的变形方式

变形方案确定后,以高效操作为目的并兼顾变形后模型的精度,将变形方案分解为整体变形和局部变形。网格变形有两种方式:(1)自由变形直接对现有网格进行变形操作,可通过调整参数控制变形区光滑过渡,但是操作效率较低,适用于细节区域的局部变形;(2)基于控制块的方式以自由变形为基础,将原始控制块转化为变形控制块,须选择合理的控制块尺寸,操作效率高,适用于模型的整体变形。根据两种变形方式的优缺点,对不同部位采用不同的变形方式(表2)。

网格变形技术在该案例的应用分以下5个阶段:拟定变形方案、整体变形、局部变形、新车型模型完善和新车型结构性能预测。

2.2 白车身有限元模型的网格变形

首先采用基于控制块的变形方式进行整体变形。创建原始控制块:确定原始控制块的尺寸,应考虑变形部位的几何复杂程度、变形剧烈程度和操作效率,此处取50mm建立整个白车身模型的原始控制块;此外,为便于操作,根据所要进行的整体变形对原始控制块分块。然后,建立变形控制块:采用自由变形的方式,将原始控制块转化为变形控制块,并调整参数φ和φ,使控制块单元尺寸变化均匀,以间接调整控制块内部有限元模型的曲率变化。以和截面B-B相关部位的车顶加高为例,阐述原始控制块转化为变形控制块的方法。如图4(a)所示,设定原始控制块“□”中为控制节点,“○”中为固定节点,两者之间为可变形节点,将控制节点沿Z向平移118mm即得到变形控制块,如图4(b)所示。按类似的方法可完成与截面A-A和C-C相关部位控制块的转化。最后,通过原始控制块(图5(a))和变形控制块(图5(b))将基础车型的有限元模型自动转化为经过整体变形后的有限元模型。

整体变形后,按照表2中变形方案,采用自由变形方式通过平移、旋转等操作分别对表2中与截面D-D、E-E、F-F、G-G相关部位和A柱进行局部变形。其中,图6为与截面F-F相关部位水箱上横梁变形前后局部模型,图6(a)“□”中的控制节点沿Z向平移40mm,模型边界处“○”中为固定节点,两者之间为可变形节点。基础车型和经变形后的新车型模型对比如图7所示。

3 车身变形设计NVH性能分析

网格变形后,模型整体曲率变化平缓,单元尺寸变化均匀。但是,还需要对模型的局部进行完善,主要工作包括:局部变形中前舱上边梁和前围上盖板升高55mm时,与其有焊接关系的减振器支座在高度方向不变形,焊点单元的存在会影响变形的效果,故变形前将焊点单元删除,变形后须重建;局部变形大的区域,如截面E-E,高度增加了74%,变形后网格质量不满足要求,故进行局部网格重划。

车身结构模态分析是汽车新产品开发中结构分析的主要内容,尤其是车身结构的低阶弹性模态,不仅是控制汽车常规振动的关键指标,而且反映了汽车车身的整体刚度性能。而白车身有充分的静态刚度,是安装在其上的各总成正常工作及车身密封性良好的保证。白车身结构的静态刚度和模态特性体现了整车的NVH性能。因此,通过网格变形技术建立新车型有限元模型之后,首先进行白车身结构的模态和静态刚度分析,分析结果和与基础车型相应指标的对比列于表3和表4。

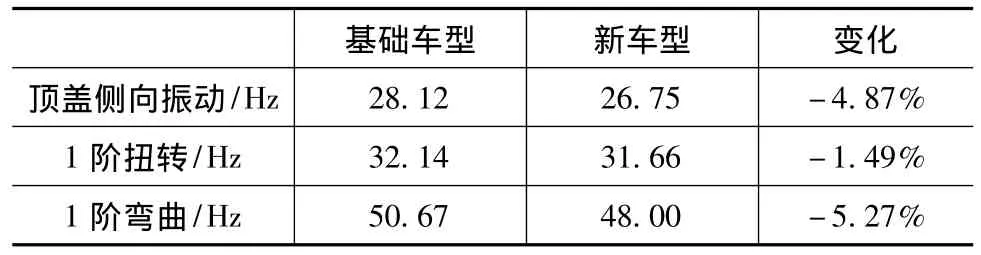

表3 基础车型与新车型模态对比

表4 基础车型与新车型静态刚度对比

由表3和表4可看出变形前后白车身NVH性能的变化趋势:与基础车型相比,新车型白车身的各阶模态频率均有小幅度的下降;新车型白车身的扭转刚度升高12.55%,而弯曲刚度下降15.40%。随后验证了白车身结构的其他性能,将新车型的有限元模型数据反馈给CAD工程师,即可指导白车身结构的详细设计。

4 结论

(1)研究变形设计分析方法,并用于车身改型设计,证明该方法是可行的。

(2)变形设计分析方法打破了开发过程中对CAD数据的依赖性,避免了仿真前期繁琐的准备工作,真正体现了CAE引导设计的理念。

(3)变形设计方法用于汽车预开发阶段,可以提升开发效率,文中实例从变形方案的拟定到性能的预测整个过程可在3~4天内完成,缩短了车型的开发周期,节约了开发成本。

[1]Barr A H.Global and Local Deformation of Solid Primitives[J].Computer Graphics,1984,18(3):21-30.

[2]Sederberg T W,Parry P S.Free-form Deformation of Solid Geometric Models[J].Computer Graphics,1986,20(4):151-160.

[3]Hsiao S W,Liu M C.A Morphing Method for Shape Generation and Image Prediction in Product Design[J].Design Studies,2002,23(6):533-556.

[4]Padmanaban R,Krishnan R.Multi-disciplinary Optimization of a Sport Utility Vehicle[C].SAE Paper 2004-05AE-271.

[5]Uikey D,Evans D,Abad S,et al.Design Exploration of Bumper Systems Using Advanced CAE Techniques[C].SAE Paper 2005-01-1340.

[6]Narayanan A,Einstein A.Morphing and Parametrization Technologies for CFD Applications[C].SAE Paper 2007-01-0597.

[7]Zhu X,Gleason M,Sbeih K.A CFD Application of Surface Morphing for Vehicle Exterior Development[C].SAE Paper 2007-01-0110.

[8]Van der Auweraer H,Van Langenhove T,Brughmans M,et al.Application of Mesh Morphing Technology in the Concept Phase of Vehicle Development[J].International Journal of Vehicle Design,2007,43:281-305.

[9]Ko C,Park J,Park K,et al.Morphing Technique Application for the Automotive Component Analysis[C].SAE Paper 2007-01-3936.