一种基于网络的设备在线故障诊断系统研究

2012-08-31咸龙新田枫

咸龙新,田枫

(1.青岛科技大学 自动化与电子工程学院,山东 青岛266042;2.青岛软控检测系统有限公司 检测系统研究所,山东 青岛266042)

现代生产过程中存在大量高度相关的过程变量,这些变量在每一时刻的采样值都蕴含着生产过程是否正常、产品质量是否合格等信息[1]。设备的诊断模式经历了由单机监测诊断系统到分布式监测诊断系统的过程[2]。随着网络技术与通信技术的发展,传统的监测诊断系统已不能满足现代化大规模、高质量的生产要求,基于网络的远程监测诊断系统得到广泛的认可。

随着学术界和企业界对远程设备故障诊断意义认识的不断深入,国外众多研究者联合企业对远程故障诊断系统的技术架构、开发模式以及关键技术等做了较为深入的研究[3]。如密执安大学展开针对机械加工过程的远程诊断和制造系统的研究工作,并在Internet上设立了1个宣传站点;Bently公司的计算机在线设备运行状态监测系统Data Manager 2000可以通过网络动态资料交换的方式向远程终端发送设备运行状态;National Instruments公司在其虚拟仪器产品LabView中增加了Internet模块,可以通过 WWW,E-mail,FTP等方式发送测试资料;国内陕西鼓风机(集团)有限公司目前建立了远程监测及故障诊断中心,为用户24h免费提供在线技术支持和故障诊断。

应用组态软件与仿真软件搭建的基于客户端/浏览器/服务器(Client/Browser/Server)结构的远程故障诊断平台,可以解决现有工业生产过程出现的问题。该平台通过监测生产过程中设备的关键参数,由本地服务器进行采集,远程服务器进行诊断。同时,该平台可以通过远程客户端对远程设备数据处理方法进行修改。通过对数据分析服务器故障诊断策略的提升,不但可以解决设备的常规故障,而且提高了设备的性能,降低了维护的人工成本。

1 远程故障诊断系统结构

基于网络的远程故障诊断系统是一个开放的分布式系统,主要包括远程监测、远程诊断和协同诊断部分。设备的远程检测与故障诊断系统基于监测设备、计算机网络及软件,实现监测信息的处理、传输、存储,显示和交互。现场监测系统是系统的起点,完成对设备的实时监测和监测信息的采集、存储和处理,变换后通过网络传输的形式传递到远程诊断中心进行分析,通过远程下载参数方法对故障进行排查,或反馈到现场指导解决问题[4]。

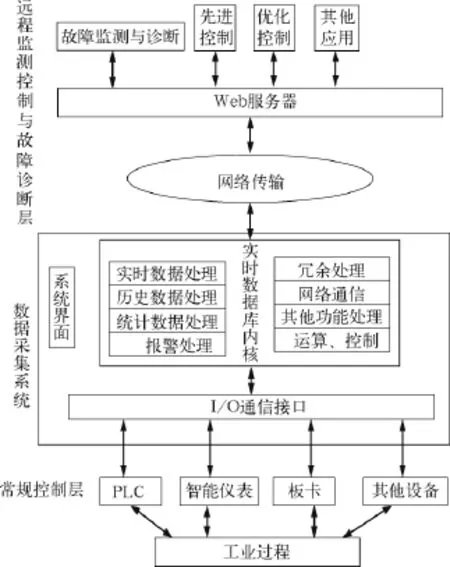

客户端/服务器(C/S)结构,是随着网络技术和数据库技术而发展起来的网络软件运行的一种形式。通常的C/S模式的系统,有一台或多台服务器及大量的客户机。服务器配备大容量存储器并安装数据库系统,用于数据的存放和检索;客户机负责数据的输入、运算和输出。浏览器/服务器(B/S)结构,是随着Internet技术的兴起,对 C/S结构的一种变化或者改进的结构。在这种结构下,用户界面完全通过网络浏览器实现,一部分事务逻辑在前端实现,另一部分主要的事务逻辑在服务器端实现,形成所谓的3-Tier System(三层结构:客户层、应用层、数据层)结构。B/S结构主要利用了网络浏览器技术,结合浏览器的多种脚本语言和ActiveX技术,用通用浏览器实现了原来需要复杂的专用软件才能实现的功能,同时节约了开发成本,是一种新的软件系统构造技术。根据以上提出的物理结构及体系结构,给出一个系统的整体结构。如图1所示,该结构将各层功能及数据以集成方式统一体现出来。

图1 故障诊断平台集成架构

a)常规控制层。主要完成对工业对象的常规控制,使设备能够正常运行,同时对其进行操作时不影响其他设备的正常工作。

b)数据采集系统。主要完成对设备的监视功能,在不影响系统正常工作的同时,完成对数据的采集,并提供数据采集的关键信息。该层可对数据进行滤波等其他简单处理。同时,在不影响系统工作的的同时完成数据的转储。当然,属于这一层的计算机在物理结构上可能不止一台。

c)监测控制与诊断层。有两部分功能:完成系统的各层控制器参数的优化;根据采集的多变量数据,挖掘数据的信息,完成系统趋势诊断分析。它与数据采集层的通信方式有快速及慢速两种接口。

系统的关键模块是在传统C/S结构中间加上一层,把原来客户机所负责的功能交给中间层Web服务层来实现。这样,客户端就不负责原来的数据存取,只需在客户机安装浏览器即可。Web服务器的作用为对数据库进行访问,并通过Internet/Intranet网络传递给浏览器。这样,Web服务器既是浏览器的服务器,又是数据库服务器的浏览器。在这种模式下,客户机就变成一个简单的浏览器。实时数据库服务器从I/O服务器获取数据,客户通过浏览器向Web服务器提出请求,Web服务器处理后,到数据库服务器上进行查询,查询结果送回到Web服务器后,以HTML页面的形式返回到浏览器。

2 远程在线故障系统设计

2.1 系统工作环境及结构

远程故障诊断系统的设计主要包括:数据采集系统、数据传输系统、数据诊断系统三个重点部分。笔者重点设计数据的传输系统与诊断系统。系统的研究对象主要包括两部分:

a)仿真系统对象。仿真对象主要是模拟复杂工业过程,减少前期研发成本,主要面向诊断系统的研究,相比于直接应用数据进行仿真研究,可以进一步验证数据传输系统的可靠性,对降低将来系统的维护成本起到重要的作用。

b)实际对象模拟电路。由于仿真系统不能模拟系统实际运行中所具有的干扰特性,为此,在平台的研究过程中为实际过程控制层添加了接口和部分功能,这样通过模拟实际工业现场可以验证诊断系统的有效性。

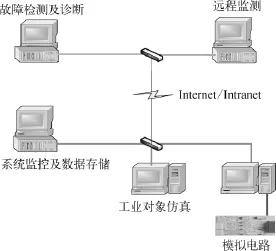

系统硬件结构如图2所示,仿真对象用1台计算机进行模拟,采用OPC Server方式定时向外发送数据,所发送的数据即是TE过程的仿真数据。实际对象为模拟电路板,通过改变阻值方式来改变对象特性。

图2 系统硬件结构

2.2 系统功能

由于远程过程监控及故障诊断系统本质上属于MES层的下半部分,即数据采集、性能分析及质量管理部分。根据该层基本功能及各具体模块之间的相互关系给出系统的功能。系统分为以下几个部分:

a)常规控制层。通过上位机切换可选择不同的控制设备及控制方式进行检测及控制等监控功能,例如可以选择多种控制器(如仪表、板卡、PLC等)对同一对象进行控制,可测试不通过控制器的控制能力等试验。

b)数据采集系统。采集的数据包括:仿真对象的监控变量数据;模拟电路监测部分数据;通信连接测试功能,可以排除简单通信原因产生的故障。

c)人机界面部分。包括设置管理员对各设备的监控级别及管理权限,查询数据及阅读历史记录;数据归档;数据查询。

d)监测控制与诊断层。故障检测分析——用于设计检测算法,对过程数据进行全面的检测分析,并且可以进行在线及离线计算、快速分析等;故障诊断算法——通过高级分类算法对故障进行诊断,判定故障的来源,返回诊断信息,并将结果存储至服务器。

3 实验研究

3.1 对 象

数据采集系统开发选用力控监控组态软件,对现场生产数据进行采集与控制,其最大的特点是以组态的方式进行系统集成,而不是编程方式。故障仿真设备采用Matlab开发;模拟电路采集采用PCI板卡进行采集,应用LabView进行系统开发。数据通过数据库存储并经由Web远传至远程诊断系统,经后台分析计算机进行分析后将结果返回至现场,由人工进行维护或调整。

根据系统功能的要求,系统的人机界面包含服务器人机界面和后台分析计算人机界面。文中的仿真研究对象为TE过程。

a)TE过程是由美国伊斯曼公司过程控制小组的J J Downs和E F Vogel提出的一个化工生产过程。该过程包括5个主要单元:反应器、冷凝器、压缩机、汽/液分离器、汽提塔。整个系统各部分之间耦合程度高,高度非线性[5]。

b)硬件电路为25kHz Sallen-Key带通滤波器[6-11]。

3.2 实验及结果分析

a)测试样本集的仿真时间是48h,采样时间间隔是3min,故障在8h后引入。对TE过程在正常工况下的16个监控变量,采用主元分析法、多变量统计方法进行远程诊断,将结果返回至服务器实现本地与远程的访问。图3是其中一个监控变量T2统计图。

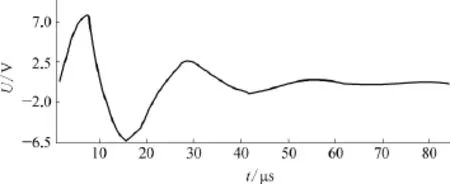

b)带通滤波器采用改变可调电阻阻值的方式设计故障,用Monte Carlo方法仿真带通滤波器的效果,如图4所示。远程诊断系统采用概率神经网络(PNN)进行分类,将结果返回至服务器实现本地与远程的访问。

图3 故障5的T2统计曲线

图4 带通滤波器仿真效果

4 结束语

笔者提出了基于网络的远程故障诊断系统结构,通过仿真对该结构进行了验证,结果表明该结构能够适用于过程控制与运动控制系统中关键设备的监控与故障诊断。

[1]MACGREGOR J F,MARLIN T E,KRESTA J V,et al.Multivariate Statistical Methods in Process Analysis and Control[C]//AIChE Symposium Proceedings of the 4th International Conferenceon Chemical Process Control.New York:American Institute of Chemical Engineers,1991:67,79.

[2]李红军,秦永胜,徐用懋.化工过程中的数据协调及显著误差检测[J].化工自动化及仪表,1997,24(02):25-32.

[3]杜必强.振动故障远程诊断中的分形压缩及分形诊断技术研究[D].北京:华北电力大学,2009:1-15.

[4]田枫.基于核的故障诊断方法及应用研究[D].沈阳:沈阳理工大学,2011:36-37.

[5]DOWNS J,VOGEL E F.A Plant-wide Industrial Process Control Problem[J].Computers and Chemical Engineering,1993(20):245-255.

[6]WANG CH,CHEN G J,XIE Y L.Applying Wavelet Transform and Neural Networks to Fault Diagnosis in Analog Circuits[J].Journal of System Simulation,2005,17(08):1936-1983.

[7]MACGREGOR J F, KOURTI T.Statistical Process Control of Multivariate Processes[J].Control Eng Pract,1995,3(03):403.

[8]刘强,柴天佑,秦泗钊,等.基于数据和知识的工业过程监视及故障诊断综述[J].控制与决策,2010,25(06):801-806.

[9]金瑜,陈光(踽),刘红.基于小波神经网络的模拟电路故障诊断[J].仪器仪表学报,2007,28(09):1600-1604.

[10]唐静远,师奕兵,张伟.基于支持向量机集成的模拟电路故障诊断[J].仪器仪表学报,2008,29(06):1216-1220.

[11]孙永奎,陈光(踽),李辉.基于自适应小波分解和模拟电路故障诊断[J].仪器仪表学报,2008,29(10):1205-1209.