低温甲醇洗在氨压缩机低负荷下的运行

2012-08-29万俊宏

万俊宏,马 辉

(河南煤业化工集团中原大化公司,河南濮阳 457004)

低温甲醇洗在氨压缩机低负荷下的运行

万俊宏,马 辉

(河南煤业化工集团中原大化公司,河南濮阳 457004)

分析和探讨氨压缩机负荷低的原因,对低温甲醇洗的影响,并介绍应对措施和效果。关键词:低温甲醇洗;氨压缩机组;氨冷器;措施

我公司甲醇事业部是具有年产500kt甲醇产能的新型煤化工装置。本装置煤气化引进壳牌技术,甲醇净化采用德国鲁奇低温甲醇洗工艺。该净化工艺技术先进,能耗低,吸收效果好,是目前煤化工合成气广泛采用的净化工艺。

1 工艺流程概述

1.1 甲醇洗工艺简述

我公司鲁奇低温甲醇洗工艺采用七塔工艺。1塔为吸收塔,主要是吸收CO2、H2S、NH3和HCN等。2塔为中压闪蒸塔,主要是回收H2和CO等有效组分。3塔为再吸收塔,上段闪蒸出合格的CO2产品气体,经CO2压缩机加压供给气化工段输送煤粉,这样可以大量减少气化工段N2的使用量,增加有效气并降低消耗;3塔底部重新吸收4塔顶部闪蒸出来的H2S,浓缩H2S。4塔为热再生塔,通过甲醇蒸气汽提并充分再生,汽提后的甲醇经冷却送至吸收塔顶部作为主冲洗甲醇,汽提出来的气体经冷却一部分回到再吸收塔来浓缩H2S,一部分作为Claus气体送到硫回收单元。5塔为甲醇水塔,主要是分离系统中的水。6塔为洗涤塔,洗涤再吸收塔的闪蒸气。7塔为氨洗涤塔,洗涤进低温甲醇洗工艺气中的NH3和HCN。

在净化气中,主要含有一氧化碳、氢气和二氧化碳以及少量的氮气、氩气、甲烷等惰性气体,其中对硫化物的控制是最主要的控制指标。硫是最常见的毒物,是引起催化剂活性下降的主要原因,硫以COS和H2S的形式存在,只要有极少量的铜在铜基催化剂表面生成稳定的Cu2S,覆盖在合成催化剂表面,就会使铜基催化剂活性衰退并永久中毒,所以要求控制净化气总硫量(H2S+COS)≤0.1×10-6,经过精脱硫装置后总硫量控制在5×10-9以下。

控制总硫的主要手段就是提高甲醇洗的吸收效率,甲醇在操作压力下温度越低吸收效果越好,所以对低温甲醇洗系统的冷量控制是控制净化气品质的主要手段。氨压缩机组主要是给低温甲醇洗提供开车和正常生产时所需的冷量,保证吸收所需的低温。

1.2 氨压缩机组

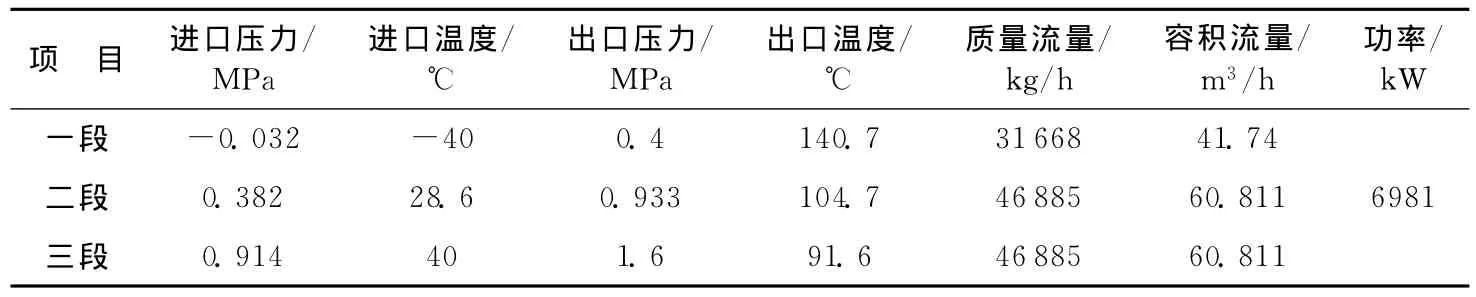

甲醇洗工艺气进口温度总高于净化气、CO2产品、汽提放空气和Claus气温度,并且甲醇在管道、设备输送的过程中也会有冷量损失。低温甲醇洗在正常运行时汽提段和CO2闪蒸虽提供大量的冷量,但不够,另外的冷量由氨压机提供。氨压机出口液氨由两个串联、规格一样的循环水换热器A和B冷却后到氨储罐。A在上,B在下,循环水走管程并且是两管程,下进上出。流程示意如图1,氨压机及透平工况参数见表1、2。

图1 工艺流程示意

表1 氨压缩机透平正常和额定工况参数

表2 氨压缩机额定工况参数

2 氨压缩机低负荷对系统的影响

作为冷冻系统的核心设备,氨压缩机低负荷运行对低温甲醇洗影响较大。自开车以来多次出现氨压缩机低负荷运行工况。

2.1 氨冷器漏氨引起的负荷波动

2011年5月份,氨压缩机循环水出口检测到氨,一般在90~150mg/L。这样,一周左右的时间需要加10t氨,增加了消耗。氨冷器液氨出口温度在35℃以下,氨压机出口压力在1.35MPa以下。由于换热管焊堵得太多,天气逐渐变热,氨冷器液氨出口温度开始上涨,但是氨压机出口压力还远低于喘振压力,氨压缩机能保证正常运行。

进入6月份,气温逐渐升高,在气化工段95%的负荷下,氨冷器出口温度涨到39~40℃,氨压机出口压力上涨至1.51~1.53MPa。为了防止喘振,降低了氨压缩机透平转速,从6 815r/min逐渐降至6 100r/min来降低出口压力。这样,虽然有效缓解了喘振的风险,降低了氨冷器出口液氨温度1~2℃,但低温甲醇洗所需冷量却不够,系统温度开始上涨。夏天本地最高气温38~39℃,7~8月份氨压机负荷和低温甲醇洗的温度还随着天气的变化和白天夜间温度的变化而变化。白天气温较高,正常负荷下循环水温度从天亮开始上涨,最高到33℃;从14~15点循环水温度开始下降,最低至28~29℃。为了尽量给低温甲醇洗提供多的冷量,氨压缩机出口压力一般都在1.50~1.53MPa。循环水温度能明显改变氨冷器换热效果进而改变氨压缩机出口压力,对处于喘振边缘的氨压缩机影响很大。

低温甲醇洗系统温度升高,尤其是来自热再生塔经换热到吸收塔顶部的主冲洗甲醇温度由-46℃上涨到最高-33℃,主冲洗量加到350m3/h,来自再吸收塔上部的另一股富甲醇的量也加到260m3/h,但是吸收塔的气体吸收效果仍然很不理想,净化气中CO2含量高达5%~7.3%,而设计值只有3.14%。最坏的结果是净化气中出现了H2S,最高达到5.3×10-6,H2S能对合成催化剂造成永久性中毒而失活。虽然在合成塔入口有精脱硫装置,但是长期的H2S超标也能使硫穿透。如此,只能降低气化工段负荷来减少冷量损失,负荷最低降到80%,产量减少6~8t/h。

2.2 制冷剂品质差引起的负荷波动

氨的纯度对制冷效果会产生很大影响。如果低温甲醇洗单元的制冷器漏,甲醇吸收液会进入液氨系统,制冷效果会降低。正常时制冷器出口的甲醇液温度为-36.5℃左右,进甲醇使其温度升高5~10℃。同时甲醇液中的CO2和少量水等也进入了氨系统,会在氨系统形成结晶。这样会堵塞氨压缩机入口过滤网,使其入口量减少;结晶使制冷器和氨冷器换热效率降低,氨冷器出口温度上涨;进入氨系统中的一些CO和H2使氨压缩机出口压力上涨;氨压缩机入口分离器会经常带液;这些都会降低氨压缩机的负荷。

氨压机段间冷却器2为循环水换热器,氨侧压力一般为0.28MPa,小于循环水压力。如果段间冷却器2漏,氨系统将进水。如果漏量较大,水会在制冷器迅速累积,制冷效果大大降低,直到制冷器出口的甲醇液温度与进甲醇的温度相等;系统中的水使氨压缩机的振值偏高,对设备造成一定的损坏;氨压缩机入口分离器会更加频繁地带液,同时一段出口温度会从160℃迅速降到75℃左右,对设备造成损坏,也给操作带来很大困难。这样会降低氨压缩机负荷。

制冷器中的水含量最高达到过48%,运行时的解决办法是在线排制冷剂中的水。先让氨压机降低负荷,把入口压力提到10~15kPa,迅速通过制冷器导淋排液体,然后氨压机提负荷。如此可坚持运行,但会增加操作难度,对氨压机和低温甲醇洗洗涤效果造成很大冲击。

给氨系统补充的氨的纯度也要严格控制,如果里面含有其他杂质,会在制冷器累积,对氨压缩机组也会造成一定的损坏。

3 氨压缩机低负荷应对措施

在低温甲醇洗温度较高时,为了防止H2S超标所做的调整如下。

(1)加大主循环量,但要适量,循环量过多会使系统温度升高,反而不利于气体的吸收。

(2)加大H2S吸收段的量,由160m3/h提高到210m3/h。调整时要缓慢,同时也要适量,甲醇量增大时也减少了CO2产品量,CO2产品是用于气化工段代替N2输送煤粉,能大大增加工艺气中的有效气含量。

(3)尽量减少系统中水含量,甲醇水塔积极调整。

(4)尽量降低系统中的氨含量,热再生冷凝液由不定时排放改为定时排放。每天零点和12点各排一小时,使主冲洗甲醇中氨含量降至40mg/L以下。后期改为隔两小时排两小时。

(5)加大再吸收塔汽提氮的量,尽量增加CO2闪蒸量,增加闪蒸所产生的冷量。汽提氮的量过大会使部分H2S和COS被汽提出来,所以要适量,防止排放超标。

(6)加大热再生塔汽提段的蒸汽量,使主冲洗甲醇中的H2S、COS、NH3、HCN等被充分汽提出来。

(7)系统温度的升高使中压闪蒸塔闪蒸出更多的气体,加大其再吸收甲醇量来降低循环气压缩机的负荷。

(8)减少H2S循环段的循环量或者减到零来减少系统中的H2S。

(9)定时补新鲜甲醇,置换系统污甲醇。

(10)氨冷器A/B上部加凉棚和用消防水喷水降温。

(11)氨冷器循环水高点增加排气阀。

(12)供水风机加到最大负荷,尽量降低循环水温度。

(13)停车时对氨冷器进行非化学法除垢。

如果以上方法还是不能使净化气中的H2S降至0.1×10-6以下,迅速果断通知气化工段降负荷或者将工艺气全部或部分导至放空。直至净化气中的H2S不超标。

4 结 语

通过采取各种措施降低氨压缩机出口压力和温度,使用各种方法减少低温甲醇洗净化气H2S含量,基本解决H2S超标问题。从2008年5月份试车至今,煤化工装置7~8月份在85%以上的负荷下运行,运行效果良好。

Running of Low Temperature Methanol Wash under Low Load of Ammonia Compressor

WAN Jun-hong,Ma Hui

(Zhongyuan Dahua Co.of Henan Coal &Chemical Industry Corporation,Puyang Henan 457004,China)

Analyze and explore the reasons for the low load of ammonia compressor,its impact on the low temperature methanol wash unit and the countermeasures and effects.

rectisol unit;ammonia compressor unit;ammonia cooler;measures

TQ223.12+1

B

1003-6490(2012)03-0085-03

2012-04-13

万俊宏(1984-),男,河南开封人,助理工程师,现从事生产管理工作。