冷轧薄板退火工艺的分段控制

2012-08-29白洪杰张会晓

白洪杰,张会晓

(杭州富特带钢有限公司,浙江 杭州 311106)

随着冷轧薄板的广泛应用以及市场竞争的日益激烈,生产企业和用户对钢板尺寸精度、机械性能和钢板表面品质,提出了越来越高的要求。而退火作为冷轧薄板生产中的重要环节,在钢板性能的控制调整上起着重要作用。全氢罩氏炉退火由于采用强对流循环、全氢保护气氛和气-水冷却等先进技术,具有效率高、品质好、能耗低等优势;另外,全氢罩氏炉退火与连续退火相比,也具有生产灵活、建设费用低等优势,所以在冷轧薄板退火中被广泛采用。

冷轧薄板即使采用全氢罩氏炉退火,也经常出现轧制油斑/乳化液斑、粘结、厚度公差不好、组织性能不均匀等问题。为避免上述问题的产生,确保冷轧薄板退火后获得良好品质,本文以全氢罩式退火炉为例,对退火曲线升温、保温、降温这3个阶段的控制进行了分析,并提出预防避免钢板表面产生缺陷的技术措施。

1 升温阶段的控制

从室温到300℃,加热速度一般是不加限制的。其原因是:根据再结晶过程的原理,带钢从室温加热到300℃,带钢内部组织无明显变化,轧制过程中被拉长的晶粒刚刚获得回复,尚未形成再结晶。在这个温度区间,加热速度快慢对性能和表面品质影响是不大的。而实际生产中,加热罩(外罩)一般都是由上一炉保温结束起吊,然后转移到其他炉上,由于罩体温度很高,钢卷温度很快从室温升到300℃,此间的温度变化,是很难控制的。

冷轧带钢表面形成轧制油斑/乳化液斑缺陷的原因,是进入罩式炉前,钢卷内部存在残余轧制油/乳化液,形成机理是钢卷中的水分在较高温度下变为水蒸气,与带钢表面发生强烈的氧化反应,生成氧化铁,而油则既是氧化剂又阻碍水分蒸发,并溶入氧化铁形成斑迹。在升温阶段300~400 ℃之间进行保温,可最大程度提高油的挥发率,进而减轻或避免退火后轧制油/乳化液在钢带表面产生黑色斑点。

400℃到工艺保温温度之间的加热速度,对钢带的性能和表面品质影响极大。钢的加热速度,主要决定于钢导热系数的大小。钢质不同,导热系数也不同。所以在确定加热速度时,钢质是考虑的主要依据。钢中碳含量和合金含量,对热传导影响较大。如其含量高,则导热系数小,加热速度就要适当慢一些,避免内外温差过大,造成组织和性能的不均。

对于罩式退火炉,一般规定升温速度以30~50 ℃/h 为宜。

对于优质镇静钢、低碳软钢等钢种,尤其在带钢厚度较薄时,退火不易出现性能缺陷,因而可以适当提高加热速度。这样,既可以提高生产率,也可以减轻带钢带层间的粘结缺陷。

而对特殊钢质与容易出现问题的钢种,加热速度应加以严格限定:如厚度较大的且不易出现粘结的钢种09MnAL(Re)、Q235F 等,加热速度应缓慢些,以使钢卷加热均匀。

而对于退火过程中极易出现晶粒不均匀现象的钢种,则应采取快速加热来防止。

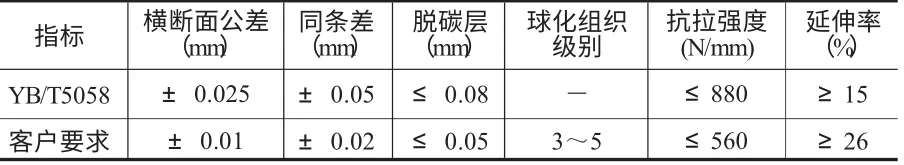

另外,对于尺寸精度、球化组织有很高要求的冷轧薄板,采用普通退火工艺,炉内温差较大,容易造成机械性能不稳定。以汽车离合器摩擦片用50CrV4钢带为例,由于热轧带钢的尺寸精度差,原材料缺陷在后续的冷轧生产工序中很难弥补。故可采用阶梯式升温,在达到球化退火温度前,增加650 ℃保温3 h,通过阶梯等温作用,使炉内温度差减小,同时减少炉内退火钢带外圈在高温区的停留时间,减小退火后钢带沿厚度方向的组织差异,减少带钢外圈脱碳层厚度,保证了球化退火和再结晶退火后钢带强度的均匀性。同时配合退火后第一道次的小压下量轧制,利用金属在软状态更易流动和小压下情况易形成钟鼓型原理,进一步减少断面差,同时加工硬化曲线前部为直线上升,加工硬化使钢带强度变高,这样减少了后续由于加工辊型对横向公差的影响。最终产品各项性能均满足了客户要求。

表1 50CrV4 产品技术要求与行业标准对比

2 保温阶段的控制

冷轧生产中的退火,按工序环节,可分为坯料退火、中间退火、成品退火等数种;按照退火机理,可分为再结晶退火和球化退火等。故保温阶段温度和时间的确定,需要结合所处的工序环节和机理两个方面进行。

在实际生产中,坯料退火一般仅用于个别的难变形钢种及部分碳素工具钢、合金工具钢等由于热轧过程中,轧制温度波动过大、冷却不均、终轧温度和冷却温度控制不当等因素,致使热轧带钢得到混合的或带状的组织,并产生内应力的情况。

对于碳素钢,通常可采用550~680 ℃之间的温度进行,在去除应力的同时,又避免造成氧化皮的粘结,致使后续酸洗不净。中间退火主要用来消除加工硬化,以便继续轧制。中间退火主要采用再结晶退火,以使组织再结晶而又不造成晶粒过大为度。再结晶温度取决于带钢的成分和变形程度,实际生产中使用的再结晶温度是在570~720 ℃范围内,根据产品选择的。成品退火一般是产品的最后一次退火,无论是退火后直接成品,还是退火后轧至成品,均需要严格控制保温温度和时间,来确保产品性能。

冷轧薄板中很大一部分用来生产冲压件,这些冲压件中又有很大比例需要采用淬火、回火等处理。研究表明,对于含碳量大于0.35%的碳钢、合金钢来说,渗碳体的形状及其分布对剪切表面光洁度有决定性的影响,其中以细球状均匀分布最为理想。并且细球状球化组织可在相当宽的淬火温度范围内,仍能得到隐针状马氏体,淬火加热较易控制,淬火开裂倾向最小,即具有最好的淬火工艺性能。并且淬火、回火后具,有良好的综合力学性能,尤其是具有高的强度、韧性以及疲劳性能。所以冷轧薄板应尽可能地获得细球状球化组织,而球化组织往往通过球化退火获得,球化退火可分为普通球化退火、等温球化退火、循环球化退火等。其中等温球化退火由于球化充分,易控制,周期较短,适宜大件,所以冷轧生产中经常采用。其加热温度范围一般为Ac1+(20~30)℃,具体温度应根据具体组织进行制定。

以T10 钢为例,原始珠光体组织片间距不同时,应采用不同的退火工艺进行球化。原始珠光体组织细小,则可适当降低球化退火的加热温度,缩短保温时间来获得细球状组织,否则反而会造成碳化物粒度粗化并出现片状珠光体。

3 冷却阶段的控制

在冷却阶段前期,钢卷内外温度差并不大,产生粘结的可能性不大;冷却阶段中期,氢气降温速度较快,钢卷卷眼层和外层温度下降大于芯部,其原先的冷点变成热点,形成在带卷芯部,外层冷缩大于芯部,使外层与芯部压应力增大。这一阶段时间相对较长,钢卷层间压应力较大,容易产生粘结。因此保温结束后,采用带加热罩冷却至420℃,可避免由于冷却速度过快,造成钢卷内外温差过大,形成过大压应力导致粘结;然后换冷却罩进行风冷,风冷至250 ℃开始水冷,以最大限度的缩短周期,提高效率;水冷至80 ℃以下出炉,避免钢卷边缘表面氧化形成氧化色。

4 结束语

退火作为冷轧薄板生产中的重要环节,对钢板尺寸精度、机械性能和钢板表面品质的好坏起着举足轻重的作用,可通过对退火工艺曲线进行优化调整,最大程度地避免钢板表面缺陷的产生、改善钢板组织及力学性能的均匀性,提高钢卷成材率;针对不同原材料,制定适合的退火工艺,从而获得良好组织,为客户提供最佳产品。

[1]张 力. 冷轧板表面清洁度探讨[J]. 天津冶金,2003,(5):16-18.

[2]朱兆顺,张 建.乳化斑的形成机理及控制[A].2008年全国轧钢生产技术会议文集[C],大连:中国金属学会,2008.

[3]张景进.板带冷轧生产[M].北京:冶金工业出版社,2006.

[4]胡乐康,谢应明. 冷轧罩式炉退火卷黑带产生的原因及防范措施[J].新疆钢铁,2006,(3):39-40.

[5]彭梅宏,彭云峰,李期琇. 汽车离合器摩擦片用50CrV4 钢带冷轧工艺优化[J].江西冶金,2010,(6):10-15.

[6]王晓沛,王贞申,唐孝杰,等.T10 钢原始组织对球化退火组织的影响[J].湖北汽车工业学院学报,1996,(1):50-55.

[7]张学成,蒋素芳. 冷轧钢卷退火过程粘结原因分析及预防[J].工业加热,2007,36(1):56-57.