关于大梁和骨架类零件的检验

2012-08-29李敏茹

李敏茹

(中航工业庆安集团有限公司,陕西 西安 710000)

大梁和骨架类结构件,在检验工作中属大型结构件,其外形结构比较大、自身总质量大,搬运、翻转、检验都比较困难,加之形位公差要求比较严,空间尺寸多,加工难度大,检验难度大,而且生产周期紧。

通过对零件结构特点、检验要点进行分析,采取一系列地解决措施,从而很好地解决了零件的检验问题。

1 检验零件面临的问题

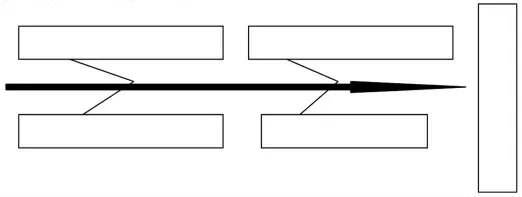

影响零件检验的因素如图1 所示。

图1 检验面临问题鱼刺图

(1)零件外形、体积与质量大。大梁和骨架类结构件,在检验工作中属大型结构件,外形结构比较大,如某产品系列的大梁的外形尺寸长近2.5 m。另一产品系列中的几项骨架零件,体积大,质量大,搬运、翻转、检验都有一定难度,加之检验平台地方有限,零件在平台上摆放,空间非常小,因此,一个人检验比较困难。

(2)尺寸多且形位公差要求严,加工难度大。这一系列零件体积大、外形大,也就意味着尺寸非常多,如某骨架零件检验要素接近400 多个,且形位精度要求也比较严格,虽然从数值上来看比小型零件要求大,但其精度级别也是不低的。例如,R224 其精度也高于9 级精度,某骨架零件Ф 410 mm 孔对Ф418 mm 外圆同轴度要求高,加工难度大、检验难度都比较较大。

(3)零件生产任务急,检验周期短。这类零件由于加工难度大,工艺性差,从毛坯到机加、到表面处理工序过程中,都存在很多加工工艺性问题。因此,加工周期较长,到了最终检验工序,任务节点已临近,形成急件,造成检验周期非常紧的局面。

(4)零件加工问题多,重复检验。零件结构复杂,尺寸多,加工困难,所以检验中交检合格率低,检验中检出问题多,从检验记录的填写、开具不合格品审理单、返工(修)单的填写,到实物的实际检验,反复情况比较常见。

2 摸索完善检验方法,按节点完成任务

根据这一系列零件在检验中的实际情况,为了配合生产部门完成生产任务,我们经过不断摸索改进,在现有的人力资源情况下,积极努力,形成了现在的检验模式,按节点完成检验任务。

2.1 两两结合,合作检验

由于零件外形大,质量大,一个人难以翻转、移动,尤其像某产品系列中的骨架,如果无人相助,更是难以完成。

针对此种情况,检验中采取自然组合方式,两人协作。这样做的优势在于:

其一,首先从人力上解决了检验中的实际困难。再者,大型零件返工、让步办理周期都比较长,在处理过程中,由于两个人同时了解本批零件的实际检验状况,便于在处理过程中能及时了解其中的问题细节。

2.2 做好检前准备

零件大,被测要素就多。在以往,当零件进入汇总检验后,检验员采取在检验记录中抄写零件视图、被测要素、检验方法等,费时、费力,延误很长的检验有效时间,影响检验效率。

为解决这一问题,我们将大型复杂零件的检验视图、检验内容、检验方法等都以检验记录表的形式,输入计算机内,存为电子文档,当需要检验零件时,检验员只需打印出检验表格即可,提高了检验效率。

例如,抄写一组尺寸、检验方法需要0.5 min,抄写300个尺寸需要150 min,为此可节约2.5 h。这样,可以多一些精力用在控制零件的实物品质上。

2.3 应用便捷适用的设备

在检验中,除了用三坐标进行测量外,还应用了新购置的测高仪、高度尺等通用量具。数显高度尺操作方便、快捷、易学、易懂,可很快捷地测量零件的长度尺寸、空间尺寸、平行度、垂直度等检验要素。在未使用高度尺之前,在平台上测量两孔中心之间的长度尺寸,通常要借助块规架、块规、杠杆表等辅助检验量具,需要根据长度尺寸组合块规,准备工作相当费时,而应用高度尺、测高仪,可直接测出两孔中心距,省时、省力。

如某产品大量零件相距750 mm 两表面间的平行度,在原来受量具形成所限,很难测量,而现在采用高度仪或高度尺,可以非常方便地进行测量,检验员也非常乐意使用。

如某产品骨架零件上的一些空间尺寸,在之前受条件所限,一直在用三坐标测量,而现在,应用高度尺、高度仪,也能很方便地加以测量。

另外,给高度仪上配备相应的辅助测量杆,也很方便地测量普通方法很难达到的较深台阶面之间的长度尺寸。

通用量具的使用,一方面解决了三坐标的检验压力,另一方面,也提高了检验人员的实际检验技能。

3 针对典型零件的特别处理

3.1 壁厚尺寸的检验

有些零件,比如某壳体零件,内腔比较深,壁厚尺寸用壁厚卡尺,也无法测量到零件内部,针对这种情况,采用壁厚仪和卡尺结合测量的方法,来检验零件壁厚。

3.2 不易检测要素的处理

零件外形尺寸大,一些检验要素用三坐标测量时,超出三坐标的测量行程,无法检验。在以往,对于三坐标超行程的被测要素,基本上都采取工艺评审的方法。虽说工艺方法在理论上可能满足加工要求,但是毕竟不能直接地反映零件的最终加工品质状况。因为加工中的可变因素,还是很多的。

为解决这一问题,经有关部门确认,专门在数控机床上检测一些要素,最基本的可直观地从量上反映零件的加工状况。例如某壳体零件导轨槽平面度要求为0.03 mm,在以往加工和检验中,都认为无法准确测量,一直采用工艺评审方法。自从发现零件整体变形后,大家都明白了,平面度已经不能满足设计要求。为了从数据上分析变形情况,通过反复摸索后,发现可用零件底平面的平面度间接替代零件导轨槽平面度,而且测量方法相对简单,并且零件导轨槽与底平面属于一次装夹加工,因此,通过转换,间接测量了导轨槽的平面度要求。

3.3 对易发生问题点跟踪处理,积累数据

对加工中反复发生问题的关键点,给予重点关注,持续跟踪,积累数据,为后续查找原因、解决问题提供数据上的支持。

如某壳体零件,在检验中发现零件变形比较严重,随即向分厂反映。为解决问题,专门对该零件进行变形量、直线度跟踪检测,在零件表面处理前、后以及后续的初次试装、最终装配后各阶段的变形量,都进行了检验、记录,为后续零件品质问题的处理,提供了数据支持。

3.4 重点关注曾发生过问题的细节

在检验过程中,对曾经发生过的问题,影响装配的细节,格外关注,以避免品质问题的重复发生。

如某产品骨架在装配中,由于内腔毛坯面不平,干涉了另一零件的装配。针对这一情况,后续每次检验时,都对内腔特别关注,发现零件表面不平,有台阶时要求分厂返工。这一问题后续在装配中再未发生过。

4 结束语

通过以上方法的运用,检验室能在现有人力资源情况下,在今年按节点按质按量顺利完成了检验任务,配合生产部门完成生产任务。后续我们将摸索更好的方式和方法,以共同提高检验质量和检验效率。

[1]李春茂.电工技术[M].科学技术文献出版社,2002.