水电站地下厂房岩壁吊车梁开挖施工技术探讨

2012-08-29徐爱兵

徐爱兵,李 彬

(1.中国水利水电建设集团水电六局,丹东 118002;2.中国水电建设集团国际工程有限公司,北京 100044)

1 工程地质简述

宜兴水电站地下厂房埋深在280~370m之间,地下建筑物沿途位于砂岩夹粉砂质泥岩地层中,其中输水隧洞沿线断层节理较发育,围岩完整性差,大多数岩体较破碎,一般为Ⅳ-Ⅲ类围岩。地下厂房围岩为茅山组中段(D1-2ms2)地层,岩体较破碎,大多呈微风化。地下厂房南北两端分别有较大规模的F220、F204断层通过,其中F204在PD6洞内的出露宽度为5~15m,断层带内大多充填碎裂岩、角砾岩、糜棱岩、断层泥;F220断层倾角和宽度变化较大,孔洞内揭露的物质组成不一,性状差异较大。厂房区地质构造发育,地下水丰富,地下厂房洞室围岩属Ⅳ-Ⅲ类,工程地质条件差。厂房南端墙及其顶拱围岩以Ⅳ类为主,局部为Ⅴ类,北端墙及其顶拱围岩以Ⅲ类为主,边墙围岩以Ⅲ类为主。此外,厂房围岩还发育有f88、f89、f86、f87等一些小断层。

2 岩壁吊车梁开挖方法

主厂房岩壁吊车梁位于厂房第Ⅱ层。根据本工程的地质情况,为提高岩壁梁围岩的完整性和抗剪强度,增强开挖效果,根据设计要求,在进行厂房第Ⅱ层开挖前对其进行围岩预固结灌浆。

地下厂房岩锚梁预固结灌浆全部完成并达到至设计要求的天数后,开始进行岩锚梁的开挖。

为有效地进行岩锚梁开挖,保证岩锚梁壁座的开挖及成型质量,严格控制其爆破布孔及装药量(线装药密度)非常关键。因此,选取厂房第二层下游侧保护层段内厂右0+30.03至厂右0+36.2约6m长作为试验段,进行了岩锚梁爆破试验,以检验岩锚梁爆破参数设计的合理性及爆破效果。

2.1 爆破参数选择

2.1.1 炮孔布置

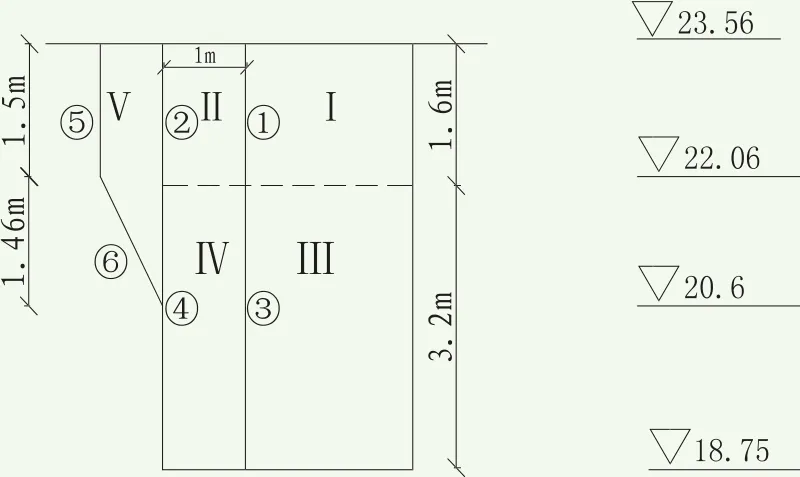

根据本工程的实际岩石情况,为使岩壁吊车梁部位岩壁开挖成型良好,保证岩锚梁的开挖质量,岩锚梁壁座角开挖炮孔布置及钻进方向如图1所示。

2.1.2 炮孔参数选择

根据钻孔设备的性能,结合爆破具体情况,采用炮孔孔径为42mm。采用φ25岩石乳化炸药,单卷药重125g。垂直孔及上斜孔间距均为35cm。本次试验垂直孔及上斜孔各钻21孔。根据钻孔作业的超欠挖情况,由测量实点、逐孔计算孔深并控制孔底高程,上倾孔要保证炮孔的钻进角度。炮孔采用导爆索引爆,堵塞长为20~40cm。

2.1.3 炮孔深度

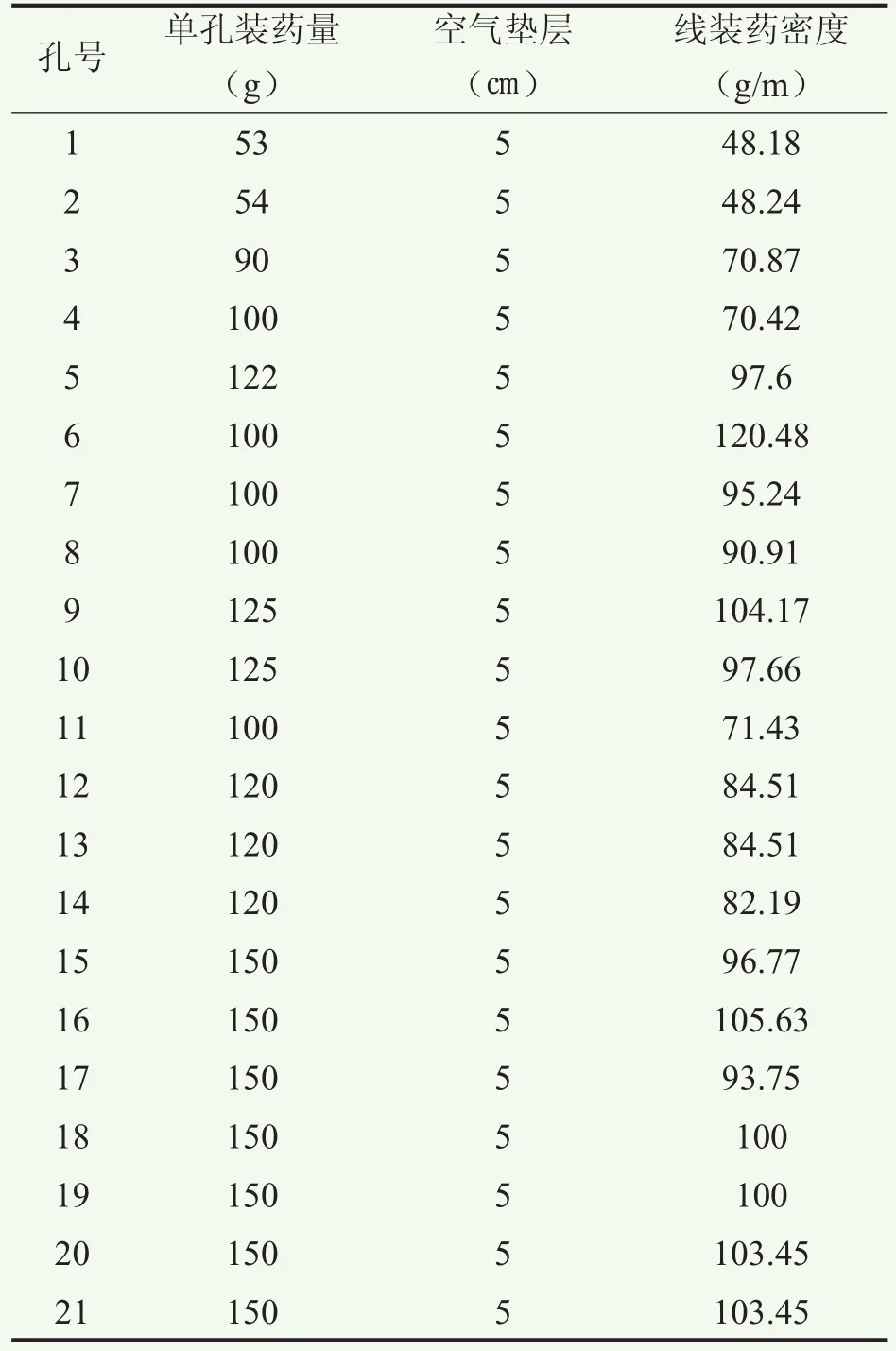

垂直炮孔和上斜炮孔深度分别列于表1和表2。

2.1.4 装药量

如表3和表4所示:

2.1.5 装药结构

采用间隔不偶合装药,装药结构如图2所示。

图2 装药结构

2.2 爆破试验

爆破后经测量检查,岩锚梁试验段最大超挖13cm,最小超挖2cm,平均超挖4.6cm。竖直孔及上斜孔能够保持在一条直线上,残孔率达到95%以上,壁座外观成型良好。

经过试验可初步确定岩锚梁开挖相关爆破参数为:钻孔孔径42mm,炮孔间距30~35cm;药卷采用φ25岩石乳化炸药,单卷药重125g,装药结构为不偶合间隔装药;垂直孔线装药密度为80~90g/m,上斜孔线装药密度为95~105 g/m。

2.3 开挖方案

垂直孔在钻孔前由测量放出高程线及钻孔孔位,并根据超欠挖情况逐孔测量并计算孔深,施工中打桩拉线并在钻杆上标明钻孔深度以控制钻孔深度。上斜孔在钻孔前由测量放出钻孔及高程线,并根据超欠挖情况逐孔测量并计算实际孔深。钻孔时先用三角样板及地质罗盘仪确定钻孔角度及方向后再进钻,施工中打桩拉线并在钻杆上标明钻孔深度以控制钻孔深度,并用三角样板及地质罗盘仪检查并控制钻孔角度及方向。钻孔后由质检人员对钻孔深度、角度、孔位进行检查,并做好记录,不合格者重新钻孔,合格方可进行下一工序。

岩壁吊车梁的开挖方案如图3所示。

图3 岩壁吊车梁开挖方案

首先将中间拉槽开挖到▽15.56m高程,两侧各预留5m保护层,①②孔采用光面爆破,与中间拉槽开挖同时爆破。然后分两次进行岩锚梁壁座外侧第Ⅰ、Ⅱ块开挖,每块开挖高度为4m,各布置两排炮孔,用手风钻钻垂直孔,其中③④号孔为光爆孔,间距50cm,线装药密度为180~230g/m,导爆索起爆。

表1 垂直孔实际孔深

表2 上斜孔实际孔深及钻孔角度

岩锚梁壁座开挖共布置两排炮孔,即垂直向下的⑤号孔和上倾62.8°的⑥号孔,尽可能保证每两个孔在同一断面上,如图2所示。⑤号孔(在▽23.56m高程平台上沿设计边线)钻孔孔距30cm,钻孔深度严格控制在岩锚梁设计顶高程,要求测量人员紧密配合钻孔施工,详细掌握和控制超欠挖情况,逐孔计算钻孔深度,逐孔放出点位,并与施工人员做好放样交接记录,钻孔施工时应拉线并在钻杆上做标识进行钻孔深度控制。⑥号孔钻孔孔距为30cm,钻孔前先在▽20.60m高程上进行测量检查,按设计角度详细了解并掌握该部位的超欠挖情况后,在岩壁上逐孔放点位,然后由下向上打斜向爆破孔;钻孔时,在▽23.56m高程及▽20.60m高程分别拉线以控制钻孔角度,并在钻孔过程中用三角样板或地质罗盘仪随时检查钻孔方向和角度,钻孔孔深按测量放样数据逐孔控制。

光面孔采用φ25岩石乳化炸药,单卷重量为125g,装药结构为间隔不隅合装药,不隅合系数为1.68,药卷用胶带固定在竹片上,竹片靠非崩落区方向放置。崩落孔选用φ32岩石乳化炸药,单卷重量为150g,装药结构为连续装药。

炮孔采用导爆索引爆,堵塞长为20~40cm。在⑤⑥号孔钻孔结束后对其实际孔深进行检查,然后按线装药密度为80g/m及95g/m装药,两排孔同时装药起爆。

表3 垂直孔装药量

表4 上斜孔装药量

3 施工过程质量控制

为了保证高边墙开挖的施工质量,严格按照设计图纸、相关规范以及经监理工程师批准的施工组织方案、施工作业指导书进行施工,并严格执行三检制度,即施工班组一检、施工队二检和质检部三检,严格控制施工质量和确保施工安全。

1)加强与观测标的联系,根据观测数据及时调整施工方法,如停止开挖,全力进行支护施工,待围岩稳定后再进行下一步开挖,必要时厂房分上、下游两部分施工,先进行上游侧开挖支护,开挖一块支护一块,上游侧支护结束后,再进行下游侧开挖支护,开挖一段支护一段。

2)爆破实行准爆制度,严格按爆破设计进行爆破施工,质检部加大现场控制力度,对于超过设计药量坚决不允许响炮,技术人员根据实际爆破效果不断优化爆破参数,以最大限度减少爆破振动对围岩的破坏。

3)锚喷队做好现场组织,保证充足的人员投入厂房支护施工,同时做好多臂钻、喷射手及注浆机的维护保养,保持设备完好率,争取开挖一段后及时支护一段,不允许围岩暴露时间过长。

4)加强现场协调,保证支护施工的及时性。

4 结语

由于采取了适当的技术措施和严格的质量控制,岩壁吊车梁开挖成形良好,半孔率达85%以上,开挖后无欠挖,最大超挖10cm。通过开挖前后的爆破松动圈测试,岩壁吊车梁爆破形成的松动圈半径小于设计要求,表明了所采取的岩壁吊车梁开挖方法能够满足设计要求。本文方法为同类工程提供了借鉴和参考。

[1]康世荣, 陈东山, 刘景云, 等. 水利水电施工组织设计[M].北京: 水利电力出版社, 1990.

[2]梁炯鋆. 锚固与注浆手册[M]. 北京: 中国电力出版社,1999.