基于HYPERMESH的叉车外门架拓扑优化

2012-08-29姚瑶

姚瑶

(安徽合力股份有限公司工业车辆安徽省重点实验室,安徽合肥230022)

0 前言

门架是叉车的工作装置,其使用性能的好坏直接影响叉车的整体质量。组成叉车门架系统的各关键零部件在滚轮力、链张力和油缸力等多种力作用下产生的应力应变情况相当复杂。传统门架系统的设计,是先确定门架系统结构的理论尺寸,再参考现有相似的同类产品和根据经验估定各构件的截面尺寸,绘出内外门架的结构图后,再对它们的强度和刚度进行校核计算,不合格时再加以修改,并重新校验,直至合格为止。这种设计方法人为因素考虑较多,一般设计时选用的安全系数会比较高,这样做的好处是设计出的门架力学性能比较可靠,但同时存在材料的浪费问题。

结构优化设计是用系统的、目标定向的过程与方法代替传统设计,其目的在于寻求既经济又适用的结构形式,以最少的材料、最低的造价实现结构的最佳性能。近20年来得到迅速的发展,广泛应用于建筑、机械、航空、航天、海洋工程及船舶制造等领域[1]。笔者探讨在门架的设计中引入优化方法。

1 静力分析

1.1 有限元模型的建立

整个外门架总成采用四面体和六面体实体单元进行离散化,要确保各焊接件的连接,倾斜缸支座门架支座焊接处采用spotweld单元模拟。滚轮轴加载处用beam加rigid单元模拟,生成的有限元图形如图1所示。

1.2 加载及约束

1.2.1 模型加载

整个外门架受力主要分成三个部分,第一部分为链条对挂链板施加的拉力,第二部分为起升油缸对油缸底座施加的反作用力,第三部分为内外门架上的主滚轮对外门架槽钢施加的力。

根据力矩平衡公式计算施加在外门架上的力大小为:

(1)挂链板受力F1=17 865 N(单侧);

(2)油缸底座受力F2=36 587 N(单侧);

(3)外门架滚轮力F3=28 800 N(单侧)。

上述力分别乘以1.2的动载系数加载相应的位置,具体位置如图1所示。

1.2.2 模型约束

根据实际使用工况约束门架支座处3个平动自由度,和绕y轴、z轴转动自由度,释放绕x轴转动自由度。

约束倾斜油缸支座处y轴平动自由度,绕y轴、z轴转动自由度,释放绕x轴、z轴平动自由度,x轴转动自由度。

约束位置如图1所示,左右对称。

1.3 结果评价

外门架的最大应力为161 MPa,位置在外门架倾斜缸支座的销轴孔处。从图2和表1中也可以看出外门架槽钢、上横梁、油缸底板、倾斜缸支座以及门架支座处的应力相对来说比较大,这些结构件不宜作减重处理。其他的一些结构件应力相对来说较小,可以作为优化的设计变量。

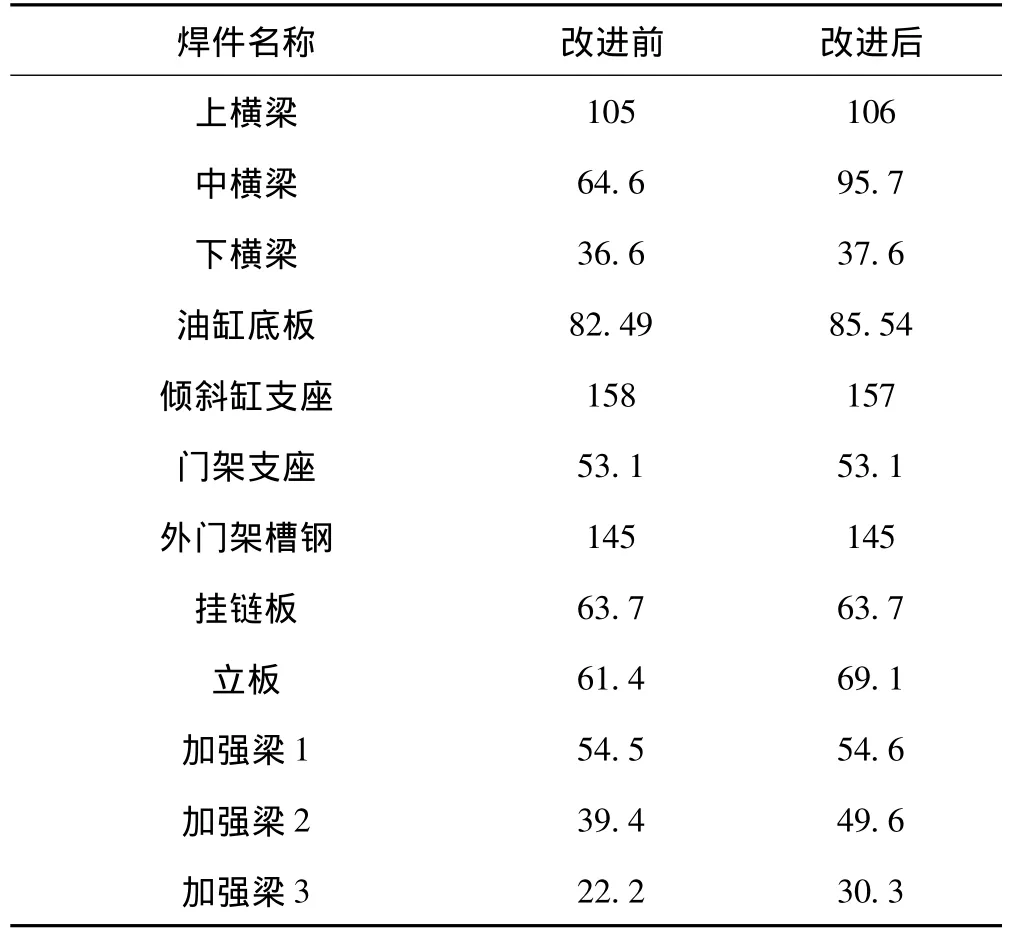

表1 改进前后应力对比 MPa

外门架的最大位移为6.3 mm,槽钢的最大位移为5.71 mm。从位移数据来看外门架也具有优化的空间,但是要控制好门架的刚度。

2 拓扑优化

2.1 理论基础

拓扑优化技术能在给定的设计空间内寻求最佳的材料分布,可以采用壳单元或者实体单元来定义设计空间,并用Homogenization和Density两种方法定义材料的流动规律。文中采用Density法。

Density法是假想材料密度可变,其相对密度和弹性模量之间的关系也是假定的,每个单元的伪密度为设计变量,将结构拓扑优化问题转化为材料最优分布设计空间问题,应用最优化准则法或数学规划方法求解材料最优分布设计[2],假定密度与材料特性的非线性关系:

式中:0为实际使用材料的特性;

v为泊松比;

E为材料的弹性模量。

变密度法数学模型如下:

求

式中:Ω为设计空间;

τ为Ω的应力边界;

ηi为单元的密度 (单位体积的质量);

fi为作用在初始结构上的体积力;

ti为作用在初始结构上的面积力;

m0为给定初始结构材料质量的上限;

m*为优化时指定去除材料的质量;

Δ为优化时指定去除质量的百分比;

ηi1为密度下限;

J1,J2,…,Jk为优化后单元密度保持不变的单元号。

2.2 边界条件及目标函数

图3所示为外门架有限元模型上定义的可设计区域和不可设计区域。优化部分的材料分布将按照变密度的方法进行拓扑优化。

设置模型的总体积为体积响应,优化的目标函数为体积最小。

在进行优化时要保证整个外门架的刚度,所以设定左右槽钢的最大位移为位移响应,定义位移上限为5 mm;静载计算时倾斜缸支座处的应力最大,而且此处应力对门架上加强梁尺寸改变也比较敏感,所以把左右倾斜油缸支座的最大应力也作为应力响应,定义应力上限为160 MPa。

2.3 优化结果

图4所示为迭代12次后,伪密度为0.3~1的等值面图。图中蓝色区域即为材料可以去除的部位,中横梁、下横梁以及立柱都有减重的空间。可以通过OSSmooth导出igs文件为进一步改进模型提供参考。

3 改进前后对比

3.1 改进方案

根据拓扑优化的计算结果,对外门架的中横梁、下横梁、立柱以及加强板进行了结构改进,结果如图5所示。改进前焊接件总重61.61 kg,改进后焊接件总重53.026 kg,减轻了8.584 kg。

3.2 刚度、强度对比

对改进后的外门架总成进行了重新建模,按照改进前的加载方式进行了重新计算,各焊件应力对比如表1所示。从表中可以看到改进结构的焊接其应力都有所增加,但都在材料的屈服强度之内。如图6所示,改进后外门架的最大应力为157 MPa,位置与改进前一样,说明整个结构的改进并没有破坏外门架的结构性能。

4 结束语

(1)叉车工作装置的结构设计直接关系到整个叉车的起重性能,采用合理的结构设计不仅可以降低材料使用量,也可以提高起升质量。文中就是探讨把拓扑优化引入到工作装置的设计中的可行性,从模拟仿真的结果上看是可行的。

(2)结构拓扑优化结果与载荷的大小无关,而与边界条件的设定有关。文中只是对外门架的结构进行了模拟,如果对整个工作装置进行优化,考虑其受力的复杂性,边界条件的设定则更为复杂。

【1】李芳,凌道盛.平面应力问题的结构拓扑优化[J].浙江工业大学学报,2000,28(3):220 -223.

【2】Mlejnek H P,Schirrmascher R.An engineer’s approach to optimal material distribution and shape finding[J].Comput Method Appl Mech Engrg,1993,106(1/2):1 -26.

【3】陆植.叉车设计[M].北京:机械工业出版社,1991.

【4】张胜兰,郑东黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.