防爆电机换热分析与结构改进

2012-08-28周黎民黄鹏程郑国丽

周黎民, 黄鹏程, 郑国丽

(南车株洲电机有限公司,湖南株洲 412001)

0 引言

随着电机技术水平的不断提高,在电机设计过程中,电机领域的研发人员不断开发和运用新技术完善电机结构,使电机向小型化和高效率化发展。近年来,越来越多的设计者采用数值仿真的方法进行电机的电磁计算,以及磁场、温度场和零部件的机械强度计算。由于磁场和机械强度数值计算方法开发和运用时间较早,相对温度场计算而言,已经比较成熟,运用的人相对较多,因此设计人员开始更加关注电机的温度场数值计算问题。电机的通风冷却问题是电机设计的关键[1-5],是进行电机结构设计的依据之一。良好的通风冷却系统可以使电机内气体流量合理分配,降低通风损耗和气体动力噪声,使电机温度分布均匀,减少因温度差异引起的热应力,并且使电机温升在允许范围内,保证电机运行的安全性和可靠性,从而延长电机的使用寿命。

本文研究的电机为矿用防爆电机,由于电机的使用环境特殊,对电机结构有严格要求,电机内部封闭,靠机壳水冷散热,散热条件差,因此电机的冷却问题变的尤为重要。本文基于计算流体动力学(Computational Fluid Dynamics,CFD)原理,对电机的流场和温度场进行数值仿真计算,通过分析电机内部流场,根据电机内气体的流动特性设计电机内风路,进行结构改进,并以温升计算结果验证结构是否合理。此外由于转速影响电机内流量分布,损耗影响电机内温度分布,因此对本文分析的变频调速电机还进行了变频调速后电机温升的可靠性验证。电机的结构设计需依据电机采用的通风系统而定,在电机设计阶段,如果对原型机进行试验,验证结构的合理性,不仅提高了设计成本,而且延长了研发周期,因此采用数值试验,可根据数值计算结果进行定性分析,采用比较合理的结构从而提高设计水平、节约研究经费。通过仿真方法指导电机设计,所得结论可为电机的冷却系统和结构设计提供必要的理论依据。

1 三维模型选取及简化

本文研究的防爆电机内部封闭,在额定运行情况下,电机转子旋转,带动电机内部空气沿着闭合线路进行循环,循环过程中,空气将热量通过机座传递给冷却水,定子外壳设计螺旋水道,冷却水从进水口进入,经螺旋水道冷却整个电机后从出水口流出。由于电机采用螺旋水道,电机整体不满足几何和物理上的对称性和周期性,因此需要建立电机整体的全三维模型。根据初步设计方案,电机内部未置风扇,定、转子铁心未开设通风孔。考虑定子端部绕组几何形状不规则,对定子端部绕组进行合理简化。三维模型局部剖视图如图1所示。

图1 计算域三维模型局部剖视图

2 求解条件

考虑电机转子旋转,需构建电机转动件的独立旋转计算域,因此在多重参考坐标系下,建立流动与传热稳态控制方程,包括质量守恒方程及动量守恒方程、能量守恒方程[6]。湍流模型选择标准k-ε两方程模型。

合理的边界条件是保证计算结果准确的重要条件之一。本文根据用户的使用条件以及求解问题的需要给定以下边界条件:

(1)给定各材料的物性参数,包括密度、比热容和导热系数。铜、绝缘、水套、转轴、端盖材料的导热系数 λ 分别为 387.6、0.26、25、44.2、52,单位W/(m·k)。硅钢片考虑了各项异性,径向和切向导热系数为44.2 W/(m·k),轴向导热系数为1.192 W/(m·k)。

(2)螺旋水道进水口水温为40℃,流量为2.7 m3/h,湍流强度5%,当量直径20 mm。水道出口设为压力出口,压力为标准大气压。电机内部空气分成动静两个区域,转动区域转速为1 500 r/min,空气温度为35℃。

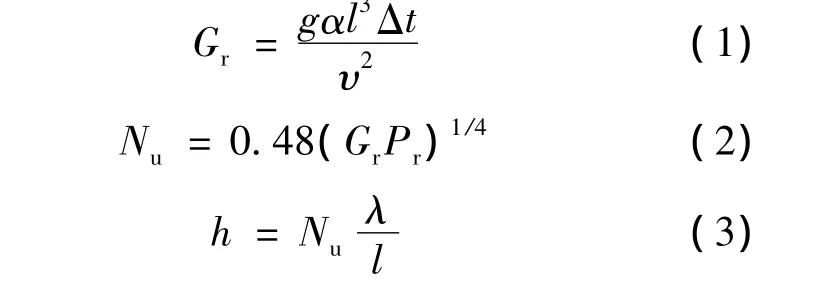

(3)水套外壳、端盖两侧设对流边界,电机内部流体与壁面交界处均为内部耦合对流边界。水套外表面的换热系数根据自然对流换热的试验关联式(1)~式(3)进行计算[7]。

式中:Gr——格拉晓夫数;

g——重力加速度;

α——体胀系数;

Δt——温差;

l——特征长度;

Nu——努塞尔数;

Pr——普朗特数;

h——对流换热表面传热系数;

λ——导热系数。

(4)假设电机各发热部件热源均布,根据损耗计算热源强度。

3 计算结果与分析

3.1 电机换热分析

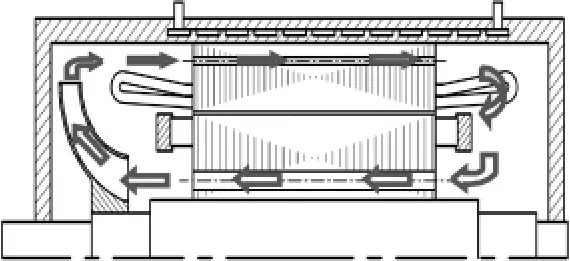

防爆电机出于防爆目的,电机内部封闭,对于封闭式电机,发热部件主要有定子铁心、定子绕组及转子。转子产生的热量主要来自铜耗,通过两种途径散热:一种是热量从转子两端由机内循环空气直接带至机座,机内空气从端部导条流经定子端部绕组,至机座后重新循环;另一种是热量从转子表面通过气隙传到定子铁心,再传给机座。定子铜耗和铁耗转换成的热量,小部分通过端部循环空气传给机座,大部分通过定子铁心传给机座,铁心和绕组之间也通过绝缘传递热量。电机内部通风示意图见图2,通过对电机的换热分析可知,封闭式电机的热量主要通过机座散出,因此需要增强机座的散热能力。本文研究的矿用电机采用机壳水冷的方式进行冷却,由于电机结构紧凑,限制了水道的长短,导致端部循环空气与冷却水的换热量小,电机内部空气温升高而降低了电机的散热能力。通过对电机的三维温度场进行数值计算也得出绝缘结构的温度较高,虽然电机使用H级绝缘材料,绝缘温度未超温,但是考虑计算偏差、材料与工艺的因素,安全余量不够,因此还需进行结构改进。综上所述,理论分析与数值计算结果都表明需要改善电机内部的通风系统,加强换热。

图2 电机内部通风示意图

3.2 内风路设计与结构改进

改善电机内部通风系统的主要目的是增强换热,一方面要增加循环风量,将定转子的热量通过空气带走,另一方面要增加空气与冷却水的换热量,降低空气温度。从这两个角度考虑设计电机内风路,在轴伸端安装离心风扇,离心风扇的外径越大,产生的压力越大,因此在空间允许的情况下,风扇外径应选择适中,保证风量的同时减少风摩损耗;定、转子铁心开设通风孔,在风扇作用下,空气在电机内部形成循环,通风系统见图3。转子热量传递给转子风道内的空气,空气温度升高后在风扇离心力作用下流进气隙和定子风道,由于定子风道靠近螺旋水道,热阻小,增加了空气与水的换热量,使空气温度降低后继续循环。采用此通风系统使轴伸端温度高于非轴伸端,为了验证内风路设计是否合理,对电机的热流场进行数值计算,得出转子铁心、定子绕组、定子绝缘的最高温度与原结构相比温度分别降低了43.6℃、9.2℃、6.2℃,从数据对比可看出,采用此风路对降低转子温度效果比较明显,而降低转子温度可避免转子温度高而导致的轴承温度过高,有利于电机的安全运行。

图3 电机内风路设计示意图

图4为电机内部风扇端速度矢量图,从图中气流方向可看出,由于风扇入口与转子铁心间距离较大,从风扇流出的空气没有全部进入定子风道,一部分空气重新回到了风扇入口进入风扇,形成了短路。为了避免这种情况,对结构进行改进,在风扇和转子铁心之间加挡风筒,防止空气倒流。加挡风筒后转子三维模型见图5。

图4 电机内部风扇端速度矢量图

图5 加挡风筒后转子三维模型

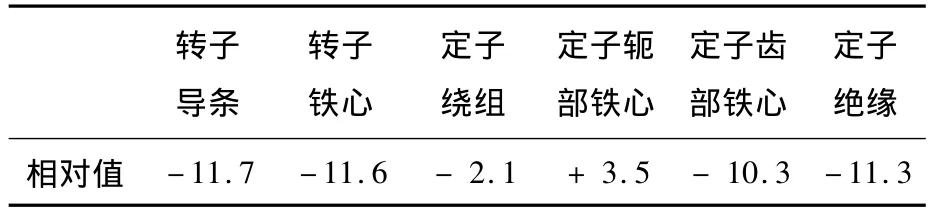

加挡风筒后定子风道总流量与原来的相比增加一倍,循环风量明显增加,定子风道内的气体平均流速约增加了8 m/s。挡风筒对电机各部件温度分布的影响见表1,表1中数据是加挡风筒后电机各部件的峰值温度相对于未加挡风筒的值,正号表示温度升高,负号表示温度降低。

表1 结构改进前后电机各部件峰值温度相对值 ℃

由表1可知,增加挡风筒后,除定子轭部铁心温度略有升高,电机其他各部件的温度均有明显降低,满足电机设计要求,并留有很大安全余量,因此将加挡风筒后的电机结构作为最终理想结构。

3.3 变频调速后电机温升可靠性分析

由于本文研究的电机为变频调速机,为确保电机额定运行过程中电机不超温,在恒转矩阶段(5~50 Hz)选取一些典型点对电机的温升进行计算,验证变频调速后电机温升是否满足要求。通过数值计算得出频率、转速、损耗分布不同的情况下,绝缘温度均未超过允许温度并有一定的安全余量,满足技术要求,结构可取。

4 结语

本文通过对防爆电机的换热分析,设计电机内部风路,通过结构改进,获得理想结构,验证了变频调速后电机温升满足要求,并得出以下结论:

(1)封闭式电机散热条件差,主要通过机座散热,尤其是转子的散热较差,从而导致轴承的温度过高,为降低电机温度,需要增加机座与内部空气的换热量,降低内部循环空气的温度,使电机部件的发热量通过空气循环有效散出;

(2)定转子铁心开设通风孔,电机内置离心风扇,形成内循环风路,对降低转子温升有明显效果;

(3)在风扇和转子铁心间安装挡风筒,可有效防止风扇短路,增加定、转子风道的循环风量,从而降低电机各部件的峰值温度;

(4)通过对电机不同工况下的三维温度场进行计算,结果表明绝缘结构温度满足绝缘等级的温升极限,并且有一定余量,验证电机结构可取。

[1]丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.

[2]魏永田,孟大伟,温嘉斌.电机内热交换[M].北京:机械工业出版社,1998.

[3]А H鲍里先科,В T单科,А H亚科夫列夫.电机中的空气动力学与热传递[M].魏书慈,邱建甫 译.北京:机械工业出版社,1985.

[4]许明宇,温嘉斌,吴桂珍.防爆型高功率密度电机温度场与流体场综合计算[J].防爆电机,2008(3):30-34.

[5]李和明,李俊卿.电机中温度场计算方法及其应用[J].华北电力大学学报,2005,32(1):1-5.

[6]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.