有关数控车床可转位加工夹具的应用研究

2012-08-28许雷许峰

许 雷 许 峰

沈阳机床集团沈一机床厂,辽宁沈阳 110141

夹具在机械制造行业的生产和加工过程中,占据着零部件加工和生产的关键地位,在工程机械、汽车、化工机械等不同的零部件装配过程中起着至关重要的作用,因为在零部件的机械加工制造和生产中往往都需要大批量的攻丝、钻孔、倒角、套丝等特殊的加工工序。在实际加工过程中,我们经常会遇见一些零部件在具体加工的时候,由于零部件加工尺寸和形状的不同,而采取不同的加工方法。这样就会为企业成生产产生巨大的影响。在具体的加工过程中,经常遇到的解决方式就是车床的集中工序加工法,这种方法虽然可以解决一些问题,但经常会在零部件加工的整个过程中造成一系列频繁更换丝锥、钻头、板牙等夹具和刀具,大大影响了企业生产效益。笔者结合自己当前的实际工作,经过了大量的调研和研究,提出了一种可以缓解上述工作压力和解决上述复杂程序的方法,即设计了一种可以在车床上进行使用的一种多工位的同时还能转位移动的夹具。

1 车床可转位夹具的机械原理

可转位夹具的结构主要是把头部设计成了两个部分,其中一个叫做固定盘,另一个叫做可转位的分度盘,固定盘的尾部通常都是利用莫氏锥和具体车床的尾架进行连接。我们在可转位的分度盘上,每间隔120°都会有均匀分布的3个夹具的定位孔,在这些定位孔上依次安装了板牙快换夹头或丝锥、J813板手夹紧式的钻夹头、倒角式的钻头夹具。他们都是用螺纹和分度盘的定位孔相互连接。最大优势就是可以同时完成3个工位的加工程序。板牙快换夹头或丝锥,板牙都是利用花键和分度盘上的具体固定套进行连接的;板手夹紧式钻夹头能够装夹Φ1mm~13mm的钻头,可以进行不同种类的套丝、攻丝工序,所以在进行钻孔的实际工序都相对比较方便;倒角式的钻头夹具选用钻头与莫氏锥链接,可装夹最大Φ16mm的钻头。通常情况下,固定盘在间隔1200都设计分布3个均匀的直径为Φ8mm销孔,在分度盘的转到相应夹具的位置的时候,慢慢转动手柄,使偏心轮随着转动,从而进一步压缩弹簧,把定位销压入销孔之中,这样一来就会用偏心轮的自锁力将分度盘进行固定。在理论上保证了夹具所夹持的零部件和刀具成直线。在完成这道加工工序后,再转动手动利用偏心轮压缩弹簧还原就可将定位销拔出销孔,如果将分度盘转动1200到套丝或攻丝工位就会立刻进行下一道加工工序。在实际生产制造过程中这种可转位夹具,完全可以把攻丝、倒角、钻孔、套丝等工序多合一,这样就能一次装夹,然后在实际加工中通过可转位完成其他工序的加工。

2 可转位夹具的设计

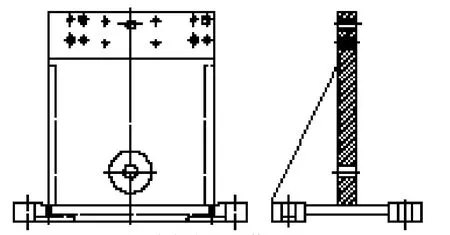

可转位夹具的设计图纸如下:

铣剖分面夹具体图

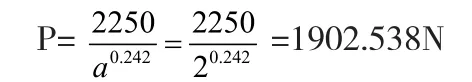

夹具体为铸造件,刚度好,安装稳定,不过制造的周期相对较长。对于切削力的计算,选用了如下公式:

可转位夹具的夹紧力分别为:

P=1.75mm,M=12mm,L=140mm,夹 紧 力:W0=5380N,作用力:F=70N。定位误差的计算:

剖分面对连接螺栓孔中心线有垂直度要求(垂直度允差0.08);对连杆体小头孔有中心距1 900.1要求;对剖分面有0.025的平面度要求。夹具的主要定位元件为一固定销,结构简单,但不便于更换。该定位销的基本尺寸取工件孔下限尺寸Φ29.49。公差与本零部件在工作时与其相配孔的尺寸与公差相同,即为考虑到配合间隙对加工要求中心距1900.1影响很大,应选较紧的配合。另外小头孔的定位面较短,定位销有锥度导向,不致造成装工件困难。故确定小头定位孔的孔径为

3 实例分析

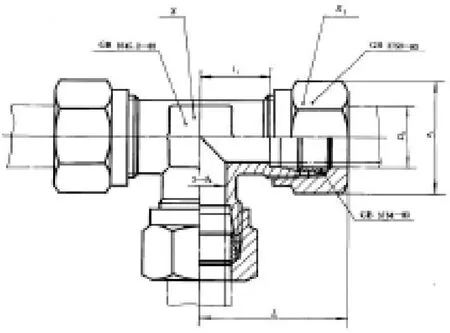

隔壁式三通接头加工图

在加工和生产中,笔者对用这种多工位的可转位夹具实际效率进行了分析和总结,数据显示,这种可转位夹具能够大大提升生产效率,进一步减少了生产过程中换装夹具的时间。下面以加工隔壁式三通接头为例进行分析,隔壁式三通接头需加工Φ9.5和Φ8.5mm的内孔以及一些倒角M18和Ml6螺纹结构,生产加工由原来的60min/件,锐减到30min/件,效率整体提高了36个百分点。虽然这种可转位夹具结构简洁方便,但是由于其结构的特点,其加工范围大大折扣,只能加工一些小口径的零部件,对以一些大口径部件无能为力,再加上在加工过程中的不断磨损,所以其精准度也在随着使用时间的延长而降低,所以不适用于一些精加工生产中。

4 结论

随着科学技术的不断进步,目前很多的机械加工车床都已经演变成了数控自动一体化车床。零部件的机械加工往往需要大量的钻孔、套丝、攻丝、倒角等加工工序,大大影响了企业生产效益。所以我们在生产中应该结合实际工作,可以在一些车床生产中使用这种多工位可转位移动的夹具。

[1]康永刚,等.基于实例和知识的夹具智能CAD系统[D].西北工业大学,2009.

[2]高礼凯.汽车机直型榫齿形叶片夹具设计自动化[D].江南大学,2008.