基于PLC的打包机控制系统设计

2012-08-26谢晓燕滕荣华

谢晓燕,滕荣华

XIE Xiao-yan, TENG Rong-hua

(江西经济管理干部学院,南昌 330088)

0 引言

打包机在很多旧机床上大都是采用继电器控制的,这些机床采用种类很多的继电器来控制,组成的系统布线很复杂,维修起来很是麻烦。而且传统的继电器系统只能对某个打包机进行控制,一旦要换打包机时,也需要更换继电器系统,以免使用周期较短。

在包装工业方面,我国的生产力水平一直处于比较低的状态,主要是表现在包装机械产品的落后。上个世纪中叶的时候,电子和化工有了巨大的发展,出现了一系列合成材料作为包装的设备,对于包装行业的影响深远。机电一体化的技术提高了包装机的自动包装的能力,出现了多功能的、生产效率极高的的机械。这种机械在机械产业中占有一定比重,而且在上个世纪一直处于一个上升的状态。很多的发达国家扩大了自己的出口能力,利用新兴的技术开创了包装机械的新的局面。

本文的重点是研究如何利用PLC来实现打包机控制系统设计,采用的是日本三菱公司的PLC,三菱公司的PLC在各个领域都有很好的应用,使用起来方便,便于维护。打包机的本质还是机床设备,会牵涉到很多的动作,我们采用的程序设计方法是顺序程序控制设计法也称为步进控制设计法,具体采用的是步进梯形指令进行编程。这是目前比较流行的简单易懂的编程方法,能使得维护人员很轻松地进行维护。在具体程序设计中,用到了三菱公司FX系列特有的状态初始化的指令IST来简化程序的结构设计。其中程序具体包括打包机的自动执行程序、回到原点程序和手动控制程序,其中自动程序和回到原点程序中采用了步进编程方法,对于手动的程序要采用简单的经验设计。

1 控制系统的功能分析

本文提到的可编程逻辑器件采用的是三菱公司的FX2N系列。在三菱公司的产品中,FX2N是功能最强和速度最快的一种。其执行指令的速度很快,而且存储空间可以扩展,多达256个输入输出口,支持多种通讯模块。

我们来分析一下打包机完成的工作,打包机的工作是完成几个动作。从进料门打开,进完料后门关上,升降预压继而升降主压,箱体被抬起然后转箱到准确的位置后就进行捆包,顶包升降,最后放包布。完成动作的源动力是有电动机来提供。完成主压活塞的升降和抬落箱灯动作的是由电动机1M和相关的电磁阀来控制;对于预压活塞是由电动机2M和相关的电磁阀控制的;完成左右转箱的是由电动机3M和相关的电磁阀控制的;顶包的升降、挡料们的关闭、捆包、放包布和预压左右行等动作是由电动机5M和相关的电磁阀控制的。打包机的运行主要的步骤是先将产品传送到主压上,进料门关闭之后就同时将主压和预压上升,到一定位置时,就开始将箱子抬至一定的高度,当箱体位置均匀后再开始下降到一定高度时,到达预压上。开始对箱体进行捆包,然后预压右行进行放包布的工序。最后就是将包装好的产品移走,预压会到初始位置。

2 控制系统的硬件

本文用到的三菱公司的PLC具有64个输入口和64个输出口,而本文要用到的输入有41个,输出有31个,能满足本文设计的要求。

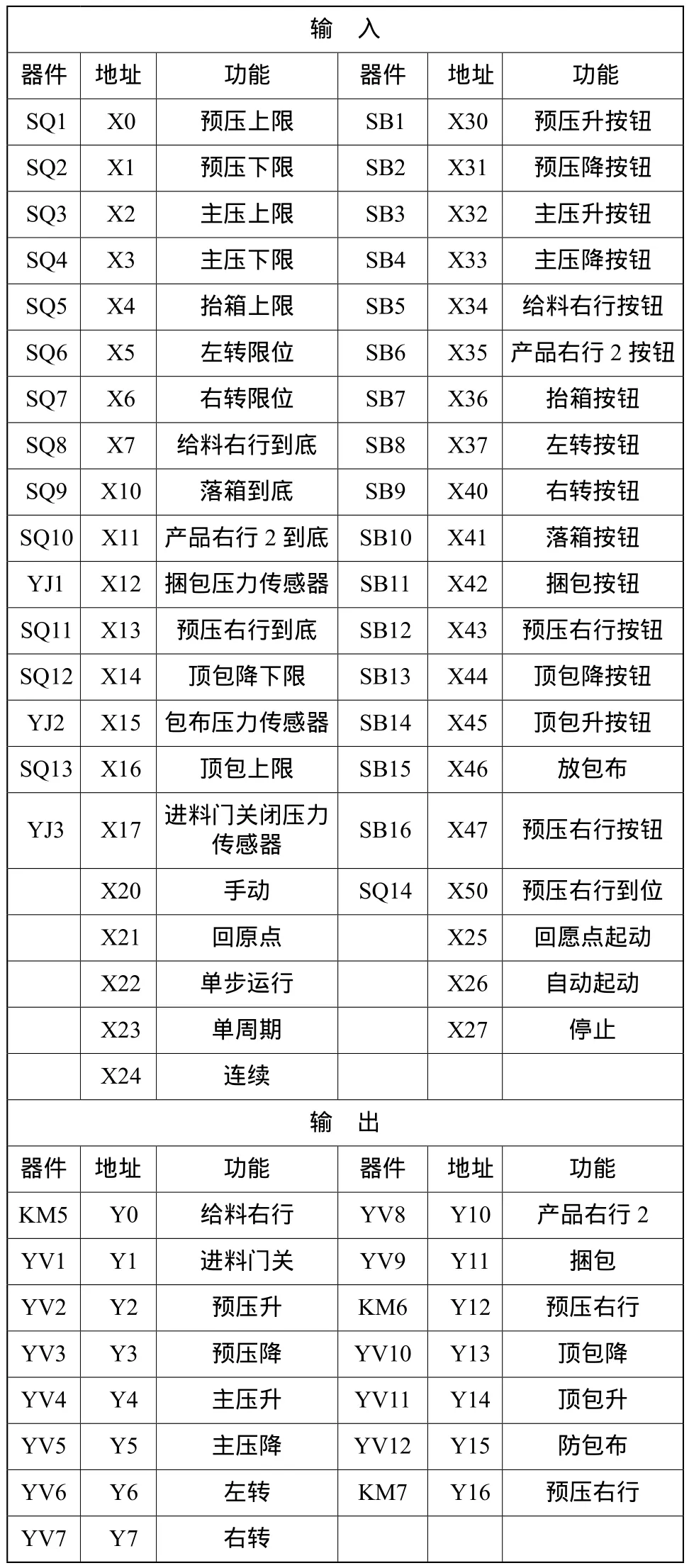

表1 I/O地址编排

其中SQ为位置开关,SB为按钮,YJ为检测开关,YV为电磁阀,KM为接触器。

本文设计的控制系统有5种工作状态,分别是单步、连续、手动、单周期和回到原点。回到原点即意味着进料门开,主压和预压都处于下限,捆包停止,顶包上限停止放布。设置一个接触器KM在紧急情况下来切断PLC负载的电源,从而起到保护的作用。在正常运行时,接触器的线圈会产生自锁,从而保证了PLC的负载始终有电源提供电。

选择单步执行时,打包机就要在某个按键被按下时才工作,否则停止,在系统调试时常用到。单周期工作时,起动按钮置位后,打包机从初始状态按照一定的顺序来完成一个周期动作,就直接返回到初始状态。连续工作时,则打包机则是按照一定的步骤一步步的执行,然后不停的循环,直到最后一个周期,打包机才会停在初始状态。可以发现在上述三种工作状态下,系统在工作之前就出于原始状态即回到原点。本文当中设置一个按钮X25,在发现有不处在原始状态时按下。

3 系统程序的设计

本文采用的顺序控制设计法,按照生产的工艺流程的要求来进行的控制。生产过程中执行机构根据内部状态以及时间的顺序,在输入信号输入的情况下进行有效的自动地操作被称为顺序控制。很多的工程师也将顺序控制设计叫做步进控制设计法。这是一种很容易掌握的而且对于熟练者可以提高设计效率的方法。程序在需要修改时也很方便。根据三菱自己的编程手册,顺序设计的方法可以减小很多的设计时间,有经验的设计师会将需要几个星期的设计周期缩短到只需半天的时间,而且可以完成仿真和调试。

顺序控制设计法并不是只在PLC控制系统当中有,实际上在继电器控制的系统中,这种方法就已经有了很多的应用,可以说是个有历史的设计思想。在继电器控制系统中,用带有触点的步进式选线器来实现,但是继电器控制系统由于本身的触点会有一定磨损造成接触不良,所以并没有很好的稳定性。在出现了很多的中小规模的集成电路时,这种方法因为其可靠性不高而被淘汰。出现可编程逻辑控制器后,设计者在设计程序采用这种顺序控制法,发现效果很好,于是产生了很多的有关顺序功能图的语言,直到现在为止,顺序控制程序设计的方法依旧是程序设计者较为多的使用的方法。

对于顺序控制设计法的核心就是将系统分为几个部分,而且是很多的相连的部分,这些在编程时又被称为步,通常会由编程元件来表示,如辅助继电器M和状态S等等。系统的每个部分中即步中,输出量的状态是不发生变化的,但是步与步之间的输出量是不同的。这就使得在每一步中与编程元件的状态有着极为密切的逻辑关系的是输出量。

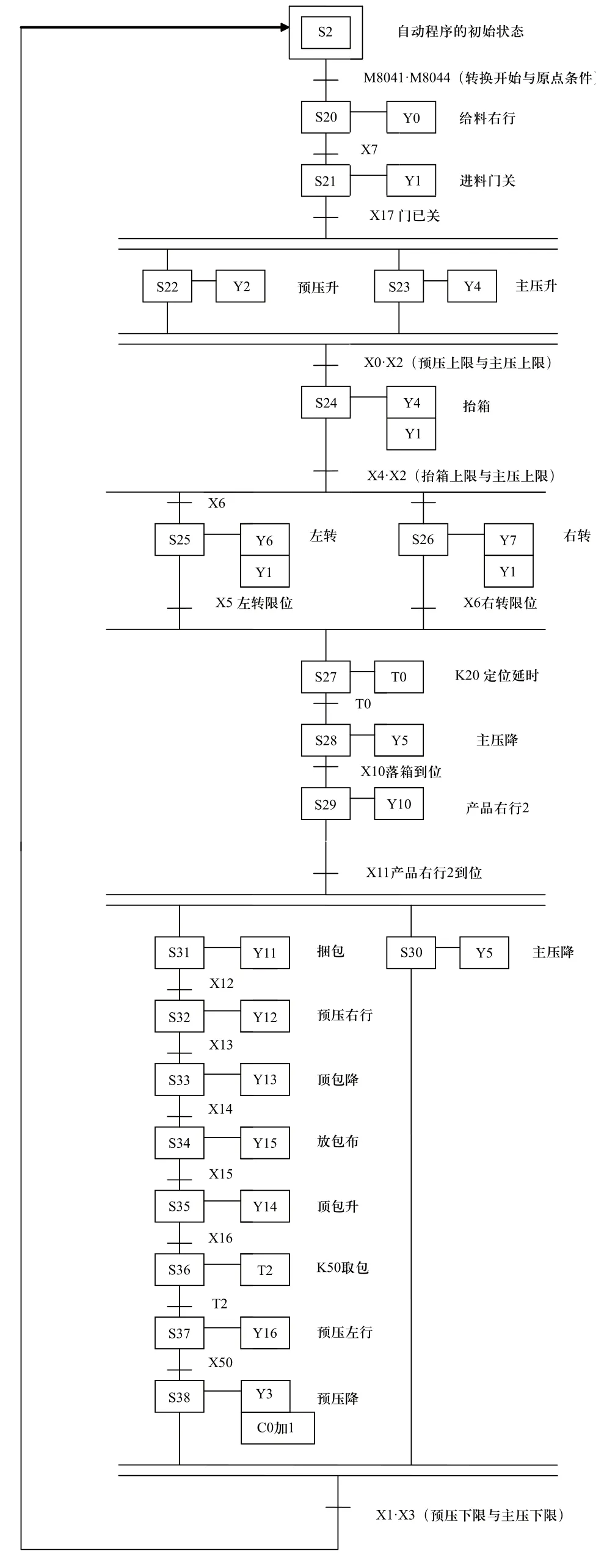

图1 打包机系统的顺序功能图

转换条件可以使得当前步到下一步进行过度,可以是由外部按钮、指令开关或限位开关的接通/断开等一些输入信号;同时可编程逻辑控制器中的定时器或计数器常开触点的动作带来的输入信号也可以带来转换条件。当然这些只是系统本身的信号,有些信号通过一定的逻辑运算,也可以作为转换条件。我们也可以说顺序控制法就是各个编程元件的状态变化产生的转换条件来进行一定顺序的变化,各步的继电器由这些编程元件。

系统的主程序是打包机的顺序执行的程序,除了主程序外还包括自动回到原始状态的字程序、手动的程序。自动回到原始状态的程序即回到原点,是满足很多工作方式的需要而设置的,比如说单步、单周期等等时。当需要返回原点时,继电器M8044就会置位,返回结束后就利用指令来将M8043置位,此时要利用RST指令来S13复位,这样就完成了自动回到原始状态整个过程。

手动程序是很多的PLC控制系统都会设置的,本文控制系统也不例外。手动、自动和回到原点这些程序都是采用STL触点驱动,而此三个程序本身并不会同时被驱动,在编程时不采用指令CJ来进行控制。

以上是基于PLC打包机系统的设计,可以说整个设计核心的是软件的设计。打包机的继电器控制系统是一个很庞大的系统,有很多的电器元件,而且布线也较为复杂,如果进行维护起来其麻烦程度可想而知。相较于继电器接触器系统没有复杂的硬件电路,改变控制状态时也不需要重新设计和安装,只需要改变程序设计。使更新的周期缩短了,加大了硬件的使用效率。PLC目前在工业上有着很重要的应用,很多的企业都加以使用,大大提高了生产效率减小了投入资金。打包机是个劳动强度很大,如果速度不够,质量不好,直接影响着产品质量,从而影响着公司的效益。为了提高产品的质量,提升在客户中的形象,选择一台质量好的打包机尤为的重要。

4 结束语

PLC这种技术能够普及给很多的智能仪表提供了可靠的基础,像本文中的打包机系统的应用,就使得整个系统简单且可靠性有了保障。PLC技术与单片机进行相比时,PLC应用的更加广泛,这种梯形图的开发技术大大简化了编程的难度。维护起来也比较简单、周期变短、使用更可靠和提高经济效益。

[1]廖常初. 可编程控制器的编程方法与工程应用. 重庆: 重庆大学出版社. 2003.

[2]郁汗琪, 等. 可编程控制器原理及应用. 北京: 中国电力出版社. 2004.

[3]卢光贤, 等. 机床液压传动与控制. 西安: 西北工业大学出版社. 2006.

[4]陈远龄, 等. 机床电气自动控制. 重庆: 重庆大学出版社.2004.