论铣车复合加工的微小结构件工艺线路研究

2012-08-26迟尧林

迟尧林

CHI Yao-lin

(山东科技职业学院,潍坊 261053)

0 引言

对于微型的机械结构或者机电系统,其整体尺寸多数保持在厘米级别。因此需要采用微小结构件装配组合。如今,小型系统发展与应用快速推进,加大了微小结构件需求,产品量、材料种类的多样性也在持续增加,其中更是提出了复杂、异形和高强度的加工要求,对于起源于半导体集成电路加工工艺的制作技术,在这些要求面前,显得力不从心。而微细切削技术,则延续了传统的加工工艺,具备更好的工艺和成本优势。

在加工微小型结构件时,大多数采取了数控机床实施操作。由于其尺寸要求与常规零部件相比更加微小,如果不对常规工艺进行改良,甚至无法保证部件的尺寸要求。在这种形势下,就需要进一步研究微小型的结构件加工工艺,探析其工艺特征并进行分析与总结,然后根据这些要求来选用刀具与机床。

1 微小结构件的工艺特征分析

对于微小型的结构件而言,它的整体尺度都十分小,普遍都属于毫米级别;其次,许多微小结构件的自身结构也较为复杂,经常在局部存在异形。一般情况下,都要按照对加工工艺提出的要求特征进行分类,大体上可以分为轴类零件、三维结构件、齿轮以及板类。事实上,不同分类都具有自己独特工艺特征以及独自的加工方式。

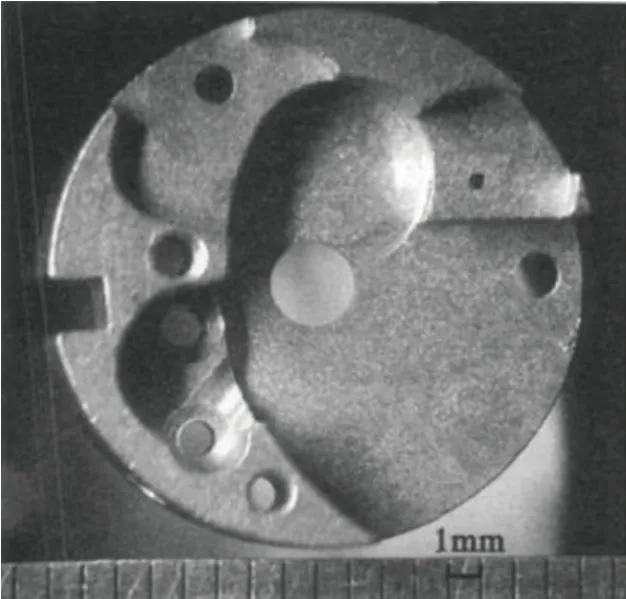

对于三维结构件,它通常需要作为微小产品的基础,在其上进行其他微小零件的安装,因此它的结构更为复杂,加工难度大。具备较大的深宽比,有多种台阶、薄壁和微孔,对于位置精度要求也极高。所以当加工中需要用刀微小型的数控机床,同时最好使用完整的加工工艺。典型的三维结构件如图1所示。

图1 三维微小型的结构件

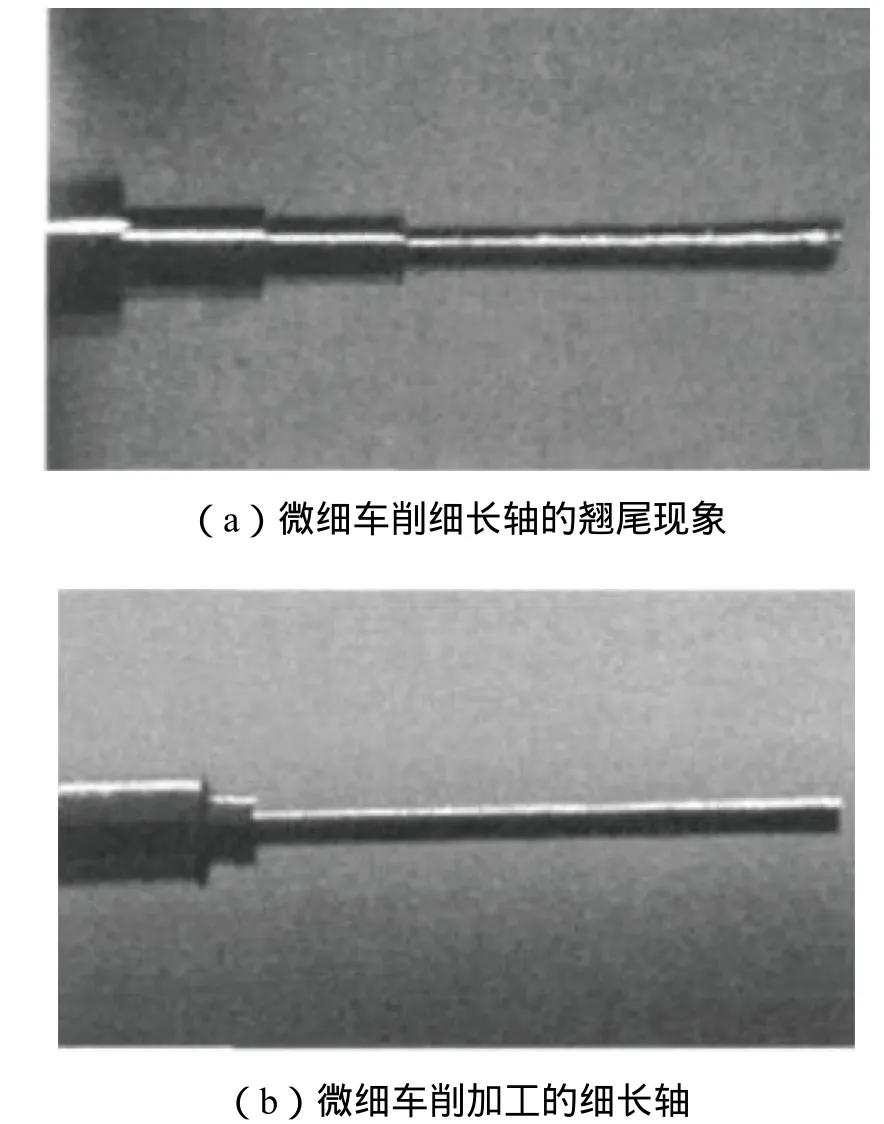

对于轴类零件,在车削加工时,由于径向力的作用,常常产生变形和翘尾,难以满足产品需求。对此,采用由车削和铣削主轴共同作用的微细车铣加工可以解决这个问题。这种加工方式由于采用了多刃切削,其径向力更小,可以加工更长的微细轴。图2中,将车削与车铣加工所得的产品进行了比对,可以明显看出,车削加工的产品产生了翘尾。

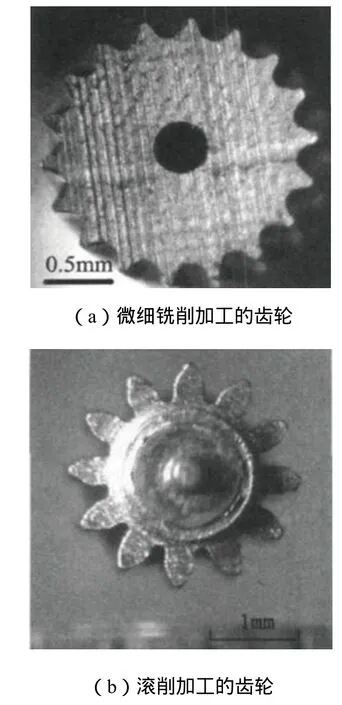

微小齿轮和板类构件相对而言较为简单,其中板类构件以平面为主,可能具备台阶面和微孔等细节,通常钻削和铣削足以满足其加工要求;而对于齿轮部件,直接关系到装配和咬合的齿形部分,是加工的重点和难点。在这里,铣削由于震动和夹装方式的问题,容易导致齿形失真;而滚削方式则在这方面具有更好的适应性。如图3所示,就是通过两种不同加工方法得出实物图,进行对比展示。

图2 车削和车铣细长轴之间的对比

图3 微小齿轮

1.1 加工设备

基于以上多种部件加工的要求,采用了微小型车铣复合加工中心。它同时具备了车铣复合加工,以及钻、磨、车、铣的加工能力,足以满足诸多小型零结构件的加工要求,可以实现大多数微小结构件的完整加工。需要加工中心具备安装车刀刀座的空间,这样在使用时,刀具和主轴可以通过进行合理的配置,节省对刀和换刀的辅助时间。

加工微小结构件的机床,一般自身的尺寸也较小,整体要求刚性好,工作平稳且加工精度高。在较大负荷和高转速下,也能满足高可靠性的要求;同时,要求操作系统响应快,给进机构精确度足够高,可以精确控制加工过程。

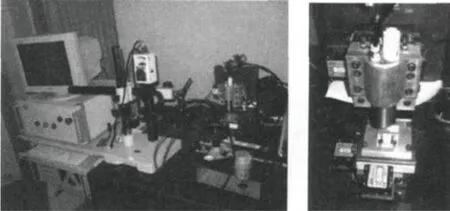

在本文中,以哈工大所研制的三轴微小型立式铣床为例进行说明。该加工中心的主轴转速可达到160000rpm,驱动系统重定位精度达到0.25微米,采用全闭环控制,如图4所示。

图4 哈工大立式铣床和附属设备

1.2 加工刀具及工艺参数

对于刀具的材料,不能随意选择,需要依照加工工件自身的材料来选择,才具有实现加工的效果。一般情况下,在进行微小型结构件加工之时,比较常用道具材料有金刚石、硬质合金、陶瓷刀、高速工具钢等等。刀具的尺寸也需要根据实际情况进行合理的选择,需要考虑到装夹方便和加工的要求;安装的时候,一定要满足于精工能力,这是前提条件,然后要尽可能的缩减没有必要的悬伸量。

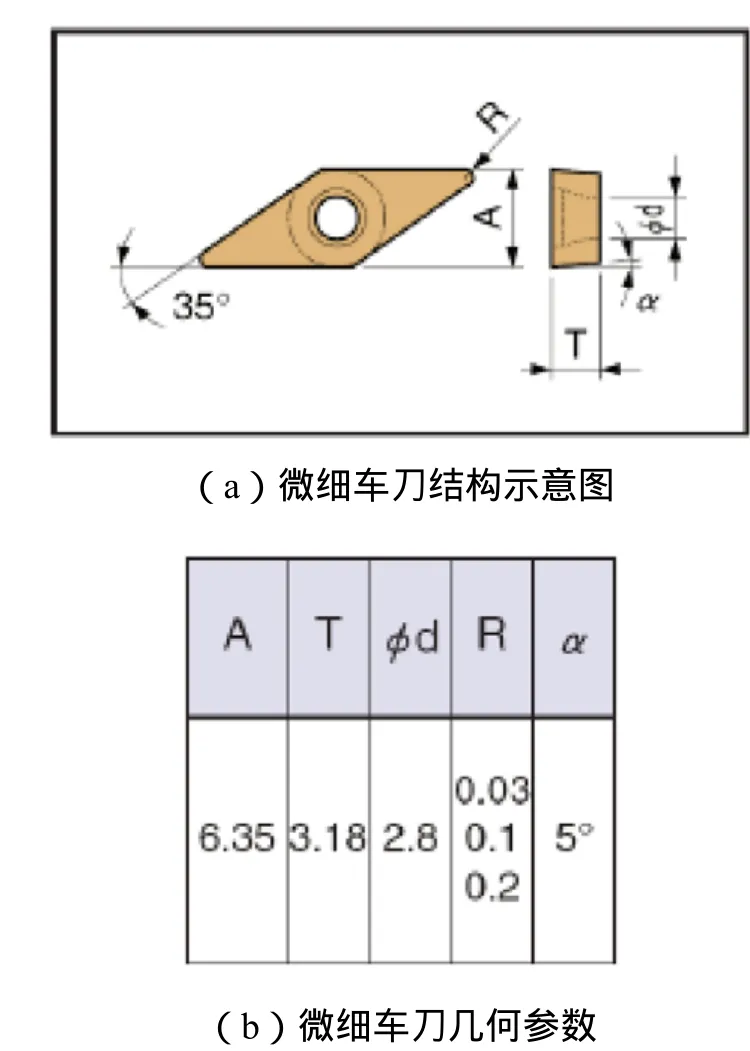

以材料牌号标注为KW10的硬质合金刀为例,该材料相当于国产牌号中的YG6。刀尖的圆弧半径根据零件精度和结构的要求,可以选择0.03mm、0.1mm和0.2mm的刀具。对应的技术参数和结构示意图如图5所示。

图5 KW10硬质合金车刀结构和参数

根据刀具和加工材料,可以计算得到最佳的参数。该合金车刀的切削速度范围在100~200m/min,背吃刀量在0.05~0.5mm,进给速度的取值范围可在 0.02~0.2mm/rev。

微细钻头和铣刀可以选择W18Cr4V的整体高速钢刀具,根据实际条件从0.1~1.0mm直径的刀具中作出适当的取舍。

在微细切削中,经过切断刀的加工,直接获得微细槽;而在小型零件切断后,也将直接作为加工的表面。所以,切断刀的精度要求极高。

2 微小结构的加工

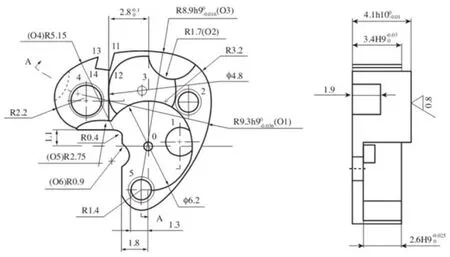

图6展示了一个取自钟表机构的微小结构件。可以看出,这个结构件具备明显的三维特征和复杂外形,存在多个台阶面方便装配其他的微小零部件。该结构件上存在若干不同直径的孔,这些孔之间的相对位置要求可以达到极高的精度。为了与其他部件的衔接,需要在孔内加工出螺纹。

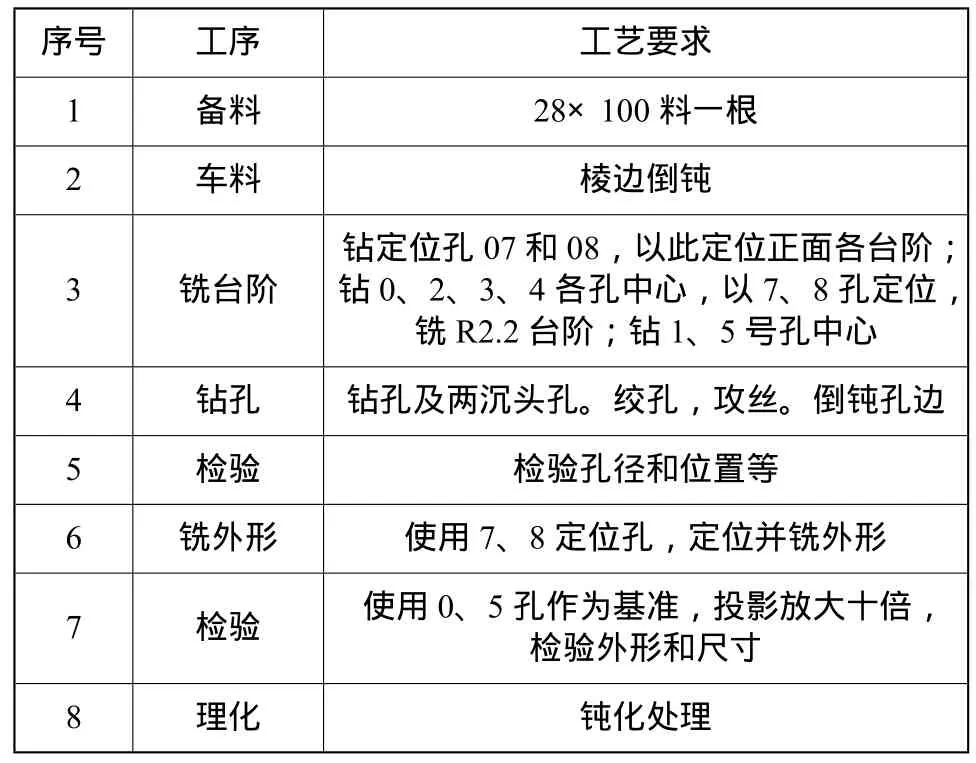

对于微小型结构件,其加工工艺的基本要求是提高加工精度。为此,需要保证尽量少的刀具种类,尽量减少装夹的次数,通过合理安排工序,优化刀具的运动路径等方式来避免和减少机床驱动部分的误差累积。主要的加工工序分为备料、车料、铣台阶、钻孔、检验、铣外形、检验和理化,各工序均有一定的工艺要求,如表1所示。

图6 钟表的微小结构件

表1 加工工艺表

图7 加工所得的成品

图7展示了依照上述过程加工完成后得到的成品。从上述路线可以看出,这个微小型结构件可以作为一个典型,充分利用了加工中心的各种加工功能,经过了一次装夹之后,就能够做完绝大部分加工的工序,进而来实现整个加工,就能够节省出大量辅助时间,才能够提高加工效率与精度。在实际运作中,可以根据零件的不同,通过更换刀具能够快速实现工艺路线的调整和改变,完成小量多品种的加工工作。

3 微小结构件切削加工的工艺应用

当下,微型化和精密化的复杂结构零件广泛应用,这些产品都需要通过微细加工的方法来完成,而其中最经济和最实用的加工方法则是微细切削加工。这种方法主要运用在金属零件的加工过程中。

3.1 微小结构件切削加工实验设备及刀具

如前文提到的,微小结构件的加工设备依然沿用了哈工大所研制的三轴微小型立式铣床。为了保证工作的精度,在同一台机床上,平行和垂直于车削主轴方向都配置了铣削和钻削主轴。

3.2 微小结构件的加工工艺特点

微小型结构件,其加工过程特点是工序高度集约化。为了保证精度,减少累计误差,完整加工是必然的选择。对于同一个零件,其加工工序尽量在同一台机床上使用尽量少的次数完成。通过减少重定位和重装夹,不仅减少了工序转换所占用的辅助时间,更减少了中间辅助环节,缩短了生产链,极大地提高了生产效率;也降低了设备和工作场地的需求,提升设备的利用率,从而减少成本。最重要的是,采用这种方法,对于加工质量也是一种保障。

3.2.1 微小结构件的结构特征

精密微细切削,这种工艺主要应用于细微结构的零部件,高精度是最基础的要求。因此,需要对所加工零件的结构和材质进行相应的了解。与大尺寸零件相比,微小结构件在材质和应用等方面都有自己的特点。

1)微小结构件的材质一般强度和硬度更高,机械性能更好。主要由金属、合金等材料组成,具有一定的耐腐蚀或耐磨等能力,在恶劣的条件下亦能正常工作。

2)结构上,三维立体结构是主要的结构特征,长径比或者深宽比明显大于大尺寸部件。

3)广泛应用于微小型机构和系统,需求量极大,批量高效生产极有必要。因此,在加工精度要求之下,还有批量化的问题。

4)尺寸极小。微小型结构件的整体尺寸在毫米或者厘米级,最细微的部分甚至要求有微米级。且这些零件,使用常规方法难以加工。

5)空间和结构要求高。各部件之间常常存在互相作用的关系。因此对位置和形状的精度要求极高。但是,表面的粗糙度要求不一定高。

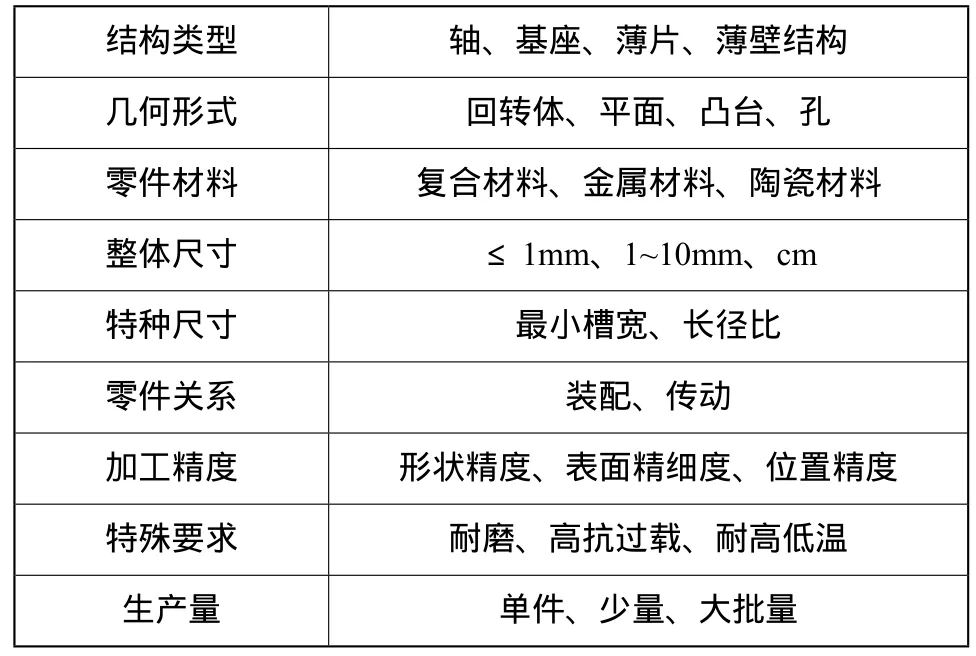

表2展示了微小结构件的特征指标。

表2 微小结构件的特征

3.2.2 微小结构件的微细切削工艺要求

相对常规的工艺设计,微小结构件在工艺上还要求考虑到诸多问题。

1)控制加工余量。在普通机床上进行预切割,减小加工余量。

2)合理选择刀具和加工方法。经过了科学合理选择之后,才能够实现最好的效果。

3)集中使用刀具。工作台上的空间有限,能够同时安装的刀座有限。但是同时,结构件的加工过程中又涉及到多种刀具。因此,需要更好地规划加工路线,遵循刀具集中应用的原则减少刀具的使用数量。

4)根据具体的零件确定走刀路线。不同的结构件,都有各自的特点,不能一概而论。不合理的走刀路线,不仅难以保障加工的精度,更可能引发加工状态的突变。

5)保证加工精度。在开始加工之前,应当通过工艺试验得到工序中的工艺参数,从而保证工艺能力。

3.3 微小结构件的加工

工件材料、工艺参数和加工方式(装夹、定位等),都会对微小结构件的加工质量产生影响。具体而言,对于较大的零件坯料,容易产生加工系统稳定性降低的问题;而对于较小的结构件,本身将会导致安装刚性不足的问题。同时,不合理的切削速度会影响表面质量。工件材质中的杂质,进给量和切削厚度过小都会引发振动,减少刀具寿命且影响生产质量。

4 结论

总而言之,对于微小型结构件进行加工,和常规尺寸的部件无论是在工艺特征、加工工艺、定位以及刀具和机床选用等各个方面都有其不同之处,因此这就需要依据各自的工艺特征选择相对应机床以及装夹方式。在实际的加工过程中,由于工件小,且受到机床空间的局限,加工方式也会有一定的限制。对于小尺寸结构件,加工时可能存在安装刚性不足的弱点,会影响加工的质量和精度。不同的加工工艺参数,和工件材料的性能都会对加工质量产生较大影响。总体而言,选用车铣加工中心,可以提高加工的精度和效率。通过调整加工工艺和走刀路线,对于加工的结果也会产生影响。

[1]袁哲俊, 王先逵. 精密与超精密加工技术[M]. 北京: 机械工业出版社, 1999, 10.

[2]孙雅洲. 微小型机床及微细铣削加工技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2005.

[3]贾宝闲, 王振龙, 赵万生. 微细切削加工和微机械制造[J].机械制造, 2003, 41(468): 7~9.

[4]杨江河, 程继学. 精密加工实用技术[M]. 北京: 机械工业出版社, 2005, 5.

[5]刘志兵, 王西彬, 解丽静, 等. 微小型结构件的微细切削技术[J]. 工具技术, 2008, 42: 19-23.

[6]石文天. 微细切削的基础理论和工艺方法研究[D]. 北京:北京理工大学, 2009.

[7]石文天, 刘玉德, 王西彬, 等. 微细铣削表面粗糙度预测与试验[J]. 农业机械学报, 2010, 41(1): 211-215.

[8]朱学超, 张道德. 微型发动机气缸车铣复合加工工艺研究[J]. 机械制造与自动化, 2011, (02) .

[9]高升. 复杂薄壁零件在车铣复合加工中的工艺分析[J].职业, 2011, (05) .

[10]李贺. GibbsCAM软件编程在车铣复合加工中的应用[J].制造技术与机床, 2011, (04).

[11]颜克辉, 孔祥志, 罗志久, 李鹏. 车铣复合加工中心的Y轴实现形式及加工对象[J]. 制造技术与机床, 2011, (03).

[12]陈艺邦. GibbsCAM软件中叶片的车铣复合加工[J]. 制造技术与机床, 2011, (02).

[13]张志军, 李瑞. 大型曲轴车铣机床伺服进给系统设计研究[J]. 制造技术与机床, 2011, (01).

[14]苏宇锋, 袁文信, 刘德平, 汪玉平. 高速车铣复合加工中心床鞍的热态特性分析[J]. 组合机床与自动化加工技术, 2011, (04).

[15]马超, 马雅丽, 赵宏安, 王德伦. VHT800立式车铣加工中心立柱结构静动态优化及轻量化设计[J]. 组合机床与自动化加工技术, 2011, (03) .