PST-60摇臂管棚钻机在软岩隧道中的应用与维护

2012-08-21刘占理

刘占理

(北京中铁瑞威基础工程有限公司,北京 100055)

本文选取正在建设中的兰渝铁路桃树坪隧道出口工程这一关键控制性工程为研究对象,该隧道开挖后出露围岩为富水未成岩粉细砂,已定义为Ⅵ级围岩。经国内外隧道专家多次论证,北京中铁瑞威基础工程有限公司率先在国内引进了PST-60钻机及其附属设施,采用国外全新超前预加固技术,结合实际,开展科研攻关,充分发挥了该钻机自动化程度高,精度质量易于控制,成桩效果稳定快速的优势,实现了大断面快速掘进。

1 旋喷机械的选型研究与配套

1.1 旋喷机械及附属设施的选择原则

首先确定施工工法,桃树坪隧道首次引进新意法概念,而这种技术的关键就是确定主旋喷机械,进而选配合理的附属设施,最终实现施工效果。选型过程中应遵循以下原则:

1)设备是否可实施钻喷一体化,能否达到设计钻探能力。2)设备能否解决上仰旋喷桩径和桩间距明显偏小的缺陷,其实质即能否提高旋喷压力的问题。3)设备的操作性是否简便,出入场是否平顺,人员安全能否得到保证。4)设备选型是否经济合理,备件国产转化率要高,并充分占领当地市场。

1.2 PST-60摇臂管棚钻机的性能特点

PST-60钻机由意大利进口(见图1),是具有领先国际先进技术的特种作业机械,自动化程度高,动力头输出扭矩大,操作简单,质量精度易于控制。

PST-60钻机配备电力、柴油两套动力系统,可手动或遥控操作,桅杆长达24 m,可不拆卸钻杆,一次性完成成孔18 m。所配套的SGM45水泥搅拌装置全电脑控制水泥浆液配比,浆液搅拌均匀,质量稳定,清洗简单。7T505J高压输送泵实现远距离高压输送浆液,最高压力可达95 MPa,协助PST-60钻机实现钻孔、洗孔、旋喷作业。辅助机械设备配套包括:7T505J高压输送泵站,SGM45水泥搅拌站,意大利SM14多功能钻机,排水降水设备,空气动力设备,通风机械,电力设备及其他临建设施等。

图1 桃树坪隧道施工现场的PST-60钻机

2 PST-60摇臂钻机在旋喷施工中的应用

2.1 PST-60钻机在水平旋喷工法中的作用

新意大利隧道施工工法的核心是通过PST-60钻机对隧道掌子面前方超前核心土勘察、分析,预测其稳定性。该钻机及其配套设施通过制造出高压水泥浆液切割周边围岩并与之充分搅拌混合,形成圆柱状混合胶结体,而后在桩内置入刚性结构物,使其改善掌子面前方地质结构达到预加固核心土的目的。

以PST-60钻机在隧道开挖轮廓线外所施作的水平旋喷桩为基础,在桩内下大管棚以使超前核心土周围形成防水固砂帷幕。对隧道初期支护施作锁脚旋喷桩,将桩体内的大管棚与初期支护钢拱架焊接形成整体,大大提高了钢拱架的抗应力变形能力,从而有效地降低了初期支护严重挤出变形的不安全因素。

2.2 PST-60钻机应用分析

PST-60钻机设备的主要技术优势体现在钻机的24 m通长钻杆,钻孔及旋喷等多工序过程中不需加卸钻杆,一次钻进成孔,而后退钻旋喷成桩,既大大提高了施工效率,又保证了成桩质量,避免了停钻带来的断桩、缩径、桩体未咬合等质量问题。目前国内唯有意产PST-60钻机、SM14钻机配备一整套高压注浆系统,具备高压注浆的功能。其主要技术指标对比如表1所示。

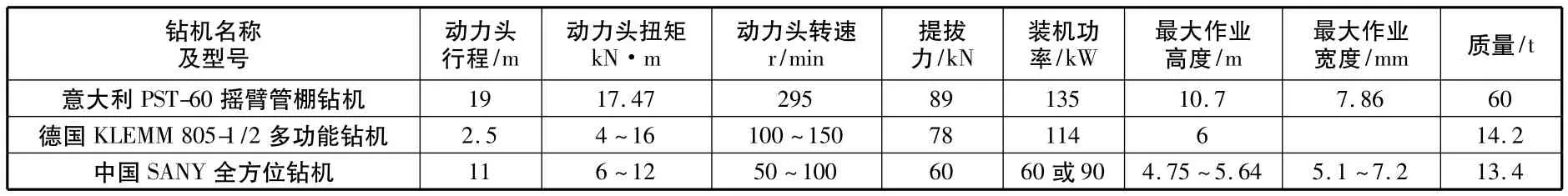

表1 钻机技术指标对比表

开挖揭示在5 cm/8 s的退速、40 MPa的旋喷压力下,在粉细砂层和黄土中,砂卵石层内成桩情况非常好,桩径为50 cm~80 cm,旋喷压力提升到55 MPa时,桩径可达1 100 mm。形状近似为圆,无断桩,周边旋喷桩咬合情况良好,符合设计要求。

结合成桩分析,水平旋喷并非单纯的置换,因此与常用的注浆工艺在地层内劈裂、渗透有着本质的区别。因为浆液与周围岩层充分的搅拌结合成桩后才表现出不同的状态和强度。由于水平旋喷原理为通过高压喷浆与围岩充分搅拌,越靠前桩径越大。经分析主要原因为每次水平旋喷前都要采用高压水和风反复洗孔,洗孔过程中对桩身周围围岩扰动较大,使土体相对桩头端变得松散,因此桩身成桩直径要略大。所以总结出在同旋喷条件下地层的扰动程度和松散系数对成桩的直径也有着较大的影响。

2.3 PST-60钻机技术特点分析

PST-60钻机在动力头行程、扭矩和最大作业半径等设备技术经济指标方面体现了国际先进装备水平,主要技术特点概括如下:

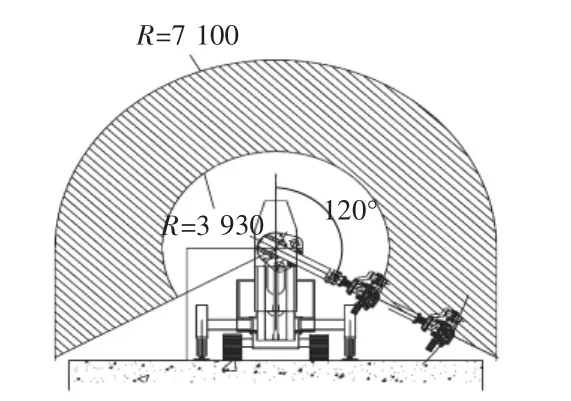

1)采用液压摇臂式支撑机构,24 m加长桅杆升降转动自如,可以实施钻喷一体化施工,施工连续性良好,摆臂可以在±120°范围内转动。钻机就位后,作业半径范围为3 700 mm~6 500 mm,定位准确,如图2所示。

图2 钻机工作范围

2)动力头多功能化。PST-60钻机含双动力头配置,大动力头输出扭矩为17.47 kN·m,在遇到岩层地质情况下,不容易卡钻,钻杆可自行拔出。动力头可与多种钻杆、接头进行快速连接。

3)保持高旋喷压力40 MPa~60 MPa,成桩稳定快速。水平旋喷自然成桩后桩体抗压强度较高为9.1 MPa,桩芯部位的试件比桩侧部位的试件抗压强度整体要高出20%~30%,桩间距可以达到50 cm,桩体之间皆互相咬合,靠整体受力,避免了集中力的出现。

4)配设双动力源,可以根据作业环境需要,选用柴油发动机驱动或电动机驱动,以有效减少空气污染。

5)采用电—液控制系统,可手动或远距离遥控操作,以最大限度地保证操作人员安全。

3 PST-60钻机的维护

3.1 动力设备

PST-60钻机及其附属设施的动力设备除正常保养外,该钻机及其附属设施的动力设备维护重点抓好了培养定点备件供应商以及早预防、早诊断、早处理的“三早”机制。

3.2 油料

设备的故障一半左右是因油品管理不善造成的。PST-60钻机及其配套设施所需油料达12大类18种。为加强油料管理,采取了卡住油源,油品对路的策略,遵循按质换油的思路,严格贯彻HSE管理原则,对常见漏油位置,改进密封装置,油品储存列入专项重点管理,做好废油回收工作。

3.3 故障处理举例

1)动力头输出芯轴断,钻杆被击穿。2011年年底操作工人把大动力头输出芯轴折断,造成很大的安全隐患。经排查确认为工序操作失误。将工序补充为:常规操作时,动力头选用二挡。卡钻时,选用一挡,加大扭矩,退回钻杆。一旦所卡钻具解脱,立即换回二挡,即可解决这一问题。旋喷过程中,钻杆在高速、大压力运转时,多次发生击穿钻杆现象。经排查,操作无失误,钻具匹配合理,钻杆更换后仍然击穿,最后经反复试验得出结论:旋喷时,所用喷嘴孔径为3 mm,高压泵站输送浆液操作挡位应匹配为三挡,经实践证明,取得明显效果,排除了这一故障。

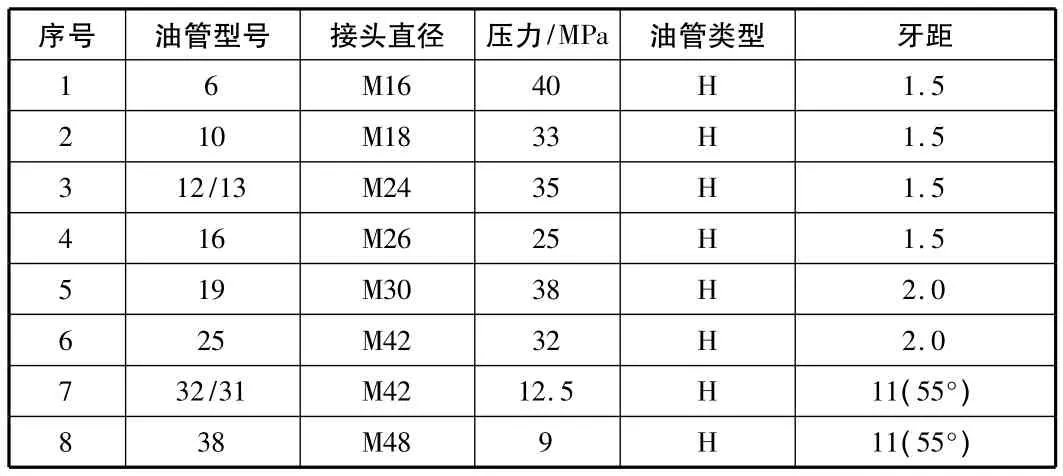

2)油管爆现象。PST-60钻机试运行阶段常遇到油管爆的问题。经核查,油管爆掉的位置均发生在管接头,怀疑为管接头扣压技术规格不过关,通过大压力试压管接头,取得成功。而后在无现场资料的情况下,对各油管规格现场测量统计,如表2所示,从而将爆油管现象控制在允许范围内。

表2 PST-60钻机所用油管规格

3)钻机大臂限位开关失灵。2011年2月PST-60钻机发生大臂限位开关失灵、后大臂桅杆支架受损事故,造成停工10 h。经分析,钻机手在移动收放支腿时,无意中将控制摆臂限位的微动线路挤断,而协助工人没有观察到,致使钻机手继续摆动大臂,因角度过大,致使后大臂桅杆支架损坏。正确的技术要求:前、后大臂摆动应保持同步,其角度误差不得超过15°。

客观原因:因大臂缠有防护布,线路过多,造成作业人员视野不佳。同时,在处理事故过程中,为使大臂复位,采取气焊烘烤的办法,致使后大臂与桅杆之间的连接销变形,对原有性能产生了损害。为此,加强了对钻机手的辅助支持配置,每次在钻机移动、运转过程中,关键部位、关键节点处均有专人瞭望预警等预防措施。

4 结语和讨论

国内首台PST-60钻机在兰渝桃树坪隧道的应用是成功的,体现了新意法和配套机具装备对于确保旋喷桩质量,有效控制加固核心周围岩土变形的可行性、可靠性和稳定性。采用以PST-60钻机为核心的水平旋喷预加固工法,在处理Ⅵ级围岩富水粉细砂隧道变形方面更具优势,该钻机的引进为中国富水软岩隧道施工提供了新的施工工法选择。

改进和提高之处:针对中国的复杂地质情况,该设备本身及对应的工法要不断优化改进。随着隧道向前掘进,在实现长距离高压旋喷浆液输送方面,应有后续开发的配套系统。