破碎围岩斜井调洞施工技术

2012-08-21张文博

张文博

(中铁十四局集团第二工程有限公司,山东 泰安 271000)

1 工程概况

策马村隧道位于山西省太原市偏远郊区,隧道起讫里程为DK60+172~DK67+044,全长6 872.0 m。隧道设计:单面上坡,坡度为11‰的双线隧道,斜井与线路(右线中心)相交夹角为46°,斜井与正线相交于直线上。斜井与正洞相处地质情况为:围岩为寒武系中统页岩,裂隙、节理很发育,岩体破碎,承载力基本值为800 kPa,岩土施工工程分级为Ⅴ级。

2 斜井与正洞过渡形式

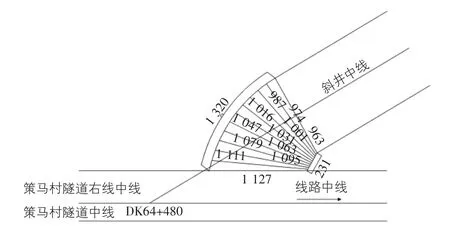

策马村隧道增加斜井以46°与正洞相交,且此处岩体破碎,节理、裂隙很发育,如果采用“喇叭口”的形式过渡到正洞,斜井与正洞交界面处斜井跨度很大,达到19 m,施工难度极大,且成本较高,为保证交界处在三维受力作用下的安全,及交界处的安全运营,在满足施工机械作业、行车净空,车辆通行安全、畅通的前提下,策马村隧道斜井采取如上方式过渡到正洞(平面布置见图1),斜井左侧边线与线路方向的夹角为60°,右侧边线采取圆曲线的形式与正洞相交于右侧边线。

图1 斜井与主洞相交处平面布置图

3 斜井向正洞断面转换施工技术措施

3.1 开挖方法

根据斜井与正洞相交角度,在斜井与正洞交接范围内安装异型钢架,完成由垂直于斜井中线到平行于正洞中线的过渡,具体为左侧2.31 m范围内间距21 cm,右侧13.2 m范围内间距为120 cm,安装过程中通过测量确定异型钢架中线位置,然后通过施工横向导坑进入正洞洞身开挖。

3.1.1 斜井与正洞交接段斜井开挖

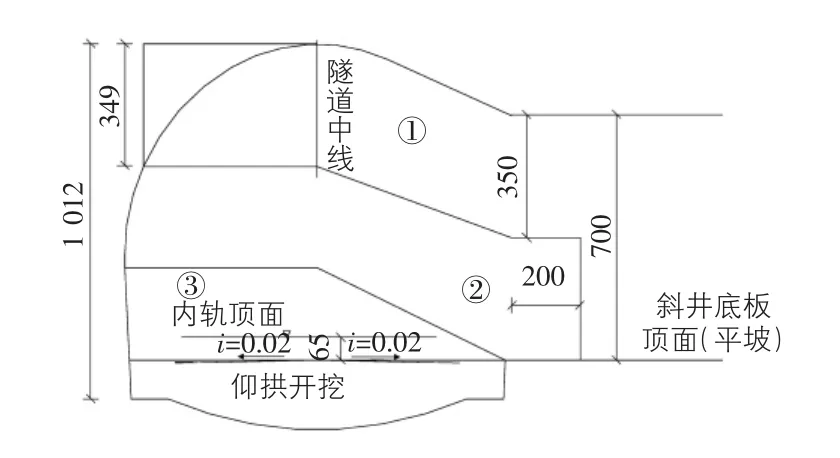

因该段开挖施工工序多,施工中存在多次断面转换,施工难度大,开挖后支护闭合时间长等诸多不利因素,采用台阶法施工。从XDK0+30处变下坡道(设计为7.5%)为平坡,结合钢架尺寸,斜井与正洞交界处上台阶高度为3.5 m(如斜井转入正洞开挖步序见图2)。

图2 斜井转入正洞开挖步序图

3.1.2 斜井转入正洞横向导坑开挖

斜井上台阶开挖支护与正洞交界处后,于正洞与斜井相交里程起,采用垂直于线路方向的横向导坑进入正洞洞身开挖,于正洞中线处达到正洞拱顶高程,横向导坑拱顶高程比正洞设计开挖线高出28 cm,包括预留变形沉落量8 cm和临时支护厚度20 cm。

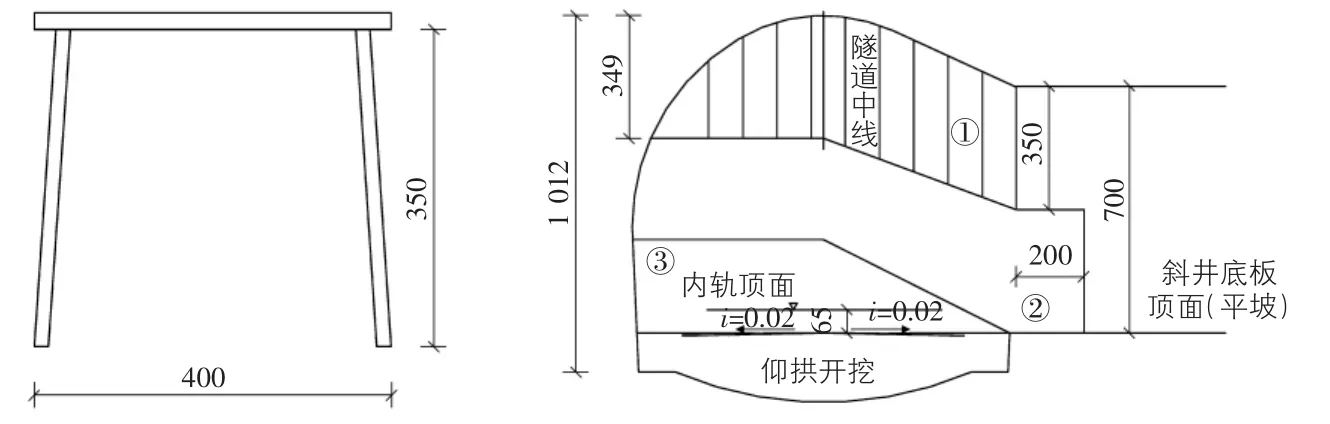

考虑此段围岩破碎,开挖过程中严格控制进尺,每循环进尺1榀钢架,开挖后及时进行初喷混凝土,在①部台阶主洞部分(横向导坑)开挖时采用门式Ⅰ16钢架临时支撑(间距1 m),横向导坑拱顶部分开挖及支护按主洞弧形控制。临时钢架布设见图3。

3.1.3 斜井与正洞交接段正洞开挖

1)横向导坑开挖完成后,及时施作横向导坑范围的主洞初期支护,主洞钢架一端与设置的钢托梁焊接牢固,另一端加强锁脚锚杆,确保主洞钢架的稳固。

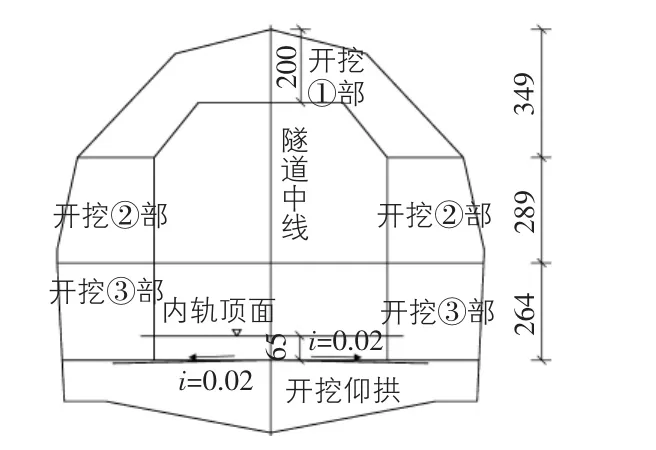

2)沿隧道正洞大里程方向,拆除门式Ⅰ18钢架临时支撑,向前开挖①部(上台阶弧形导坑)。向前开挖10 m后,喷射混凝土封闭掌子面,暂停该方向开挖,开挖②部,待②部与①部相差1.5 m时,暂停该方向开挖。

3)掉头拆除隧道正洞小里程方向门式Ⅰ18钢架临时支撑,开挖①部(上台阶弧形导坑)。向前开挖10 m后,喷射混凝土封闭掌子面,暂停该方向开挖,开挖②部,待②部与①部相差1.5 m时,暂停该方向开挖,向大里程方向开挖③部,沿大里程方向形成正常开挖步序、正常施工。

4)待正洞拱架落底后及时施作交接段正洞的仰拱,使初期支护与仰拱及早成环,确保工程安全。正洞开挖步序图见图4。

3.2 斜井与正洞交接处支护参数

3.2.1 斜井与正洞交接段斜井支护参数

1)斜井在靠近主洞洞口段采用Ⅰ20钢架,左侧3.09 m范围内间距30.9 cm,右侧12.83 m范围内间距为128.3 cm,钢架采用φ22螺纹钢筋纵向连接筋焊接在一起,连接筋环向间距1 m,拱脚采用φ42锁脚锚管加固。

2)斜井拱墙喷射C20混凝土厚25 cm,拱墙设φ22砂浆锚杆,长3 m,间距1.0 m×1.0 m(环向×纵向),梅花形布置,拱墙挂φ8钢筋网,网格间距25 cm×25 cm,搭接1个~2个网格。

3)配合钢架设φ42超前小导管超前支护,小导管长4.5 m,间距0.4 m ×3 m(环向 × 纵向),布设范围拱顶120°。

图3 横向导坑钢架布置图

图4 正洞开挖步序图

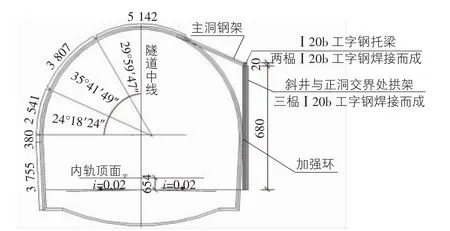

3.2.2 斜井转入正洞横向导坑支护参数

横向导坑设计净宽4 m,详细结构尺寸见横向导坑钢架布置图(见图5,图6)。支护参数为:Ⅰ18型钢钢架,间距1 m/榀,φ22锚杆,长度3.0 m,间距1.0 m ×1.0 m,梅花形布置于拱顶范围;φ8钢筋网,网格间距0.25 m×0.25 m;喷射C20混凝土,厚度20 cm。

3.2.3 斜井与正洞交接段正洞支护参数

主洞段设计采用Ⅴ级围岩一般锚段复合式衬砌,此处围岩破碎且长时间不能封闭,在设计的基础上对此处初期支护进行加强,支护参数为:

1)设置13 cm×16 cm格栅钢架,间距1.0 m,钢架采用φ22螺纹钢筋纵向连接筋焊接在一起,连接筋环向间距1 m,拱脚采用φ42锁脚锚管加固。

图5 斜井与主洞交界处钢架布置图(一)

图6 斜井与主洞交界处钢架布置图(二)

2)拱墙喷射C25混凝土厚18 cm,拱部设φ25组合中空锚杆,边墙设φ22砂浆锚杆,两种锚杆均长3 m,间距1.0 m×1.0 m,梅花形布置,拱墙挂φ8钢筋网,网格间距25 cm×25 cm,搭接1个~2个网格。

3)配合钢架设φ42超前小导管超前支护,小导管长4.5 m,间距0.4 m×3 m(环向×纵向),布设范围拱顶120°。

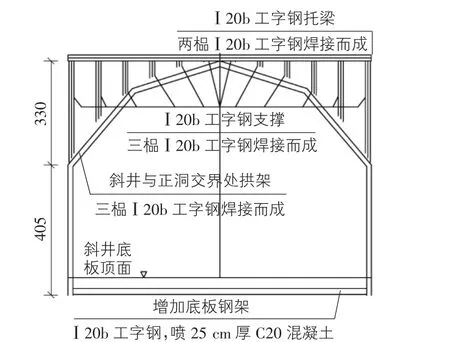

3.3 斜井与正洞钢架相交处的处理

由于正洞围岩破碎且开挖断面较大,为确保挑顶段正洞施工安全,在横洞与正洞交界处设置一加强环,加强环由三榀Ⅰ20b工字钢焊接而成,喷25 cm厚混凝土覆盖钢架。在斜井与正洞交接处施工的异型钢架段底板增加初期支护,具体为:Ⅰ18工字钢按异形钢架间距布设、喷25 cm厚C20混凝土,并及早施作斜井底板与二衬。

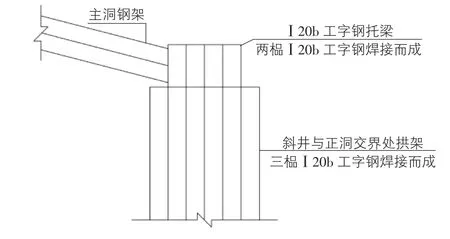

1)为保证主洞钢架有稳固的落脚点,将斜井与主洞相交处钢架用三榀Ⅰ20b钢架焊接而成,上设Ⅰ20b工字钢托梁,如:斜井与主洞钢架布置图见图5,主洞钢架落在托梁上并与托梁焊接在一起,相交处主洞钢架加工尺寸如:斜井与主洞交界处钢架布置图见图6。

2)主洞钢架拱脚处加设锁脚锚管,与斜井钢架连接处拱脚设4根长4 m的锁脚锚管,以保证拱架稳固。

3)斜井与正洞相交处的托梁和钢架之间采用Ⅰ20b钢支撑(三榀工字钢焊接而成)焊接在一起,Ⅰ20钢支撑间距为1.0 m(与主洞钢架一致),主洞钢架落在钢支撑上顶在托梁上,具体如托梁与主洞钢架和钢支撑连接布置图见图7。

图7 托梁与主洞钢架和钢支撑连接布置图

4 施工控制要点

4.1 斜井与正洞交接处斜井范围的施工

初期支护顺序:初喷,钢架安设,挂网(施工超前小导管),锁脚锚杆,喷射混凝土,注浆,超前小导管配合钢架对下一循环进行超前支护,长度4.5 m,外插角5°~15°。封好管口,复喷至设计厚度,及时注浆。待水泥浆固结后进行下一循环的开挖。

4.2 斜井与正洞交界面的施工

斜井与正洞交界面处的钢架,采取三榀Ⅰ20b工字钢焊接而成,作为主洞拱架的落脚点的钢支撑和托梁与钢架焊接成一个整体,必须确保焊接质量。

4.3 斜井与正洞交接处正洞范围的施工

1)横向导坑的施工。在施工横向导坑即交接处正洞上台阶时,所架立的临时钢支撑标高必须高于主洞设计开挖标高,并预留一定变形量,防止初期支护侵入二衬。

2)正洞施工。a.横向导坑施工完成后,立即进行横向导坑范围的正洞初支,待喷射混凝土强度达到设计强度的70%后方可拆除横向导坑临时钢支撑,进行正洞上台阶的开挖、支护,主洞钢架与钢支撑及钢托梁连接牢固。b.每一开挖循环的进尺为1.2 m(一榀钢架间距),在上台阶施工10 m左右,停止开挖上台阶,开挖斜井下台阶及正洞中台阶,待正洞中台阶开挖距上台阶1.5 m时,反方向开挖正洞另一侧上台阶,最后开挖斜井底部及时施作底板,并进行正洞下台阶的开挖、支护,工作空间满足的情况下及时施作主洞仰拱及仰拱填充,使主洞初期支护与仰拱及早成环,以正常的施工工序施工正洞。

5 结语

策马村隧道斜井于破碎围岩中与正洞交接,我们通过控制交接处跨度及每步开挖断面,合理选择了斜井到正洞的过渡形式,顺利的完成了斜井到正洞的断面转换。

[1] TZ 231-2007,铁路工程施工技术指南[S].

[2] GB 50026-2007,工程测量规范[S].