孤东二号联三环节能流分析

2012-08-20赵守明李清方王照亮

赵守明,李清方,王照亮

(1.胜利油田胜利勘察设计研究院有限公司,山东 东营 257026;2.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266555)

近十多年来,“三环节”方法已经成功地运用于多家炼油、石化、造纸等企业的系统能量优化设计和改造,达到了降低工艺装置能耗的良好效果,提高了企业的经济效益,得到有关专家的一致肯定,在石油化工领域内达到了世界先进水平[1-5]。为了提高孤东二号联的用能效率,需要找到该系统的用能薄弱环节,按照三环节的分析步骤分析孤东二号联用能情况,首先结合现场调研数据,依据能流和物流平衡绘制能流图,在能流图的基础上,分析计算出反映各环节用能效率和水平的各项指标,最后对过程的细节进行深入的分节剖析(深入到各个单元操作过程、各个设备),充实能流图上的数据和指标的内容,指出了孤东二号联用能系统的薄弱环节并提出节能工作方向。

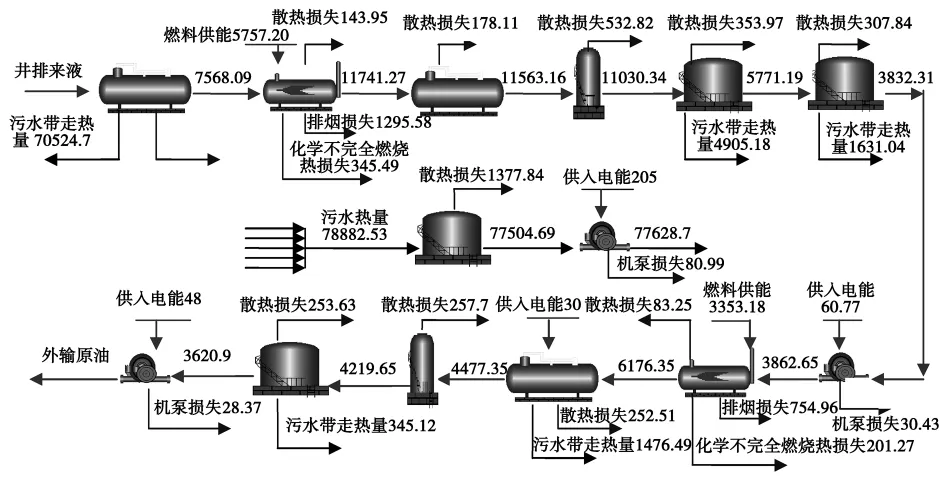

1 孤东二号联能流图

图1为孤东二号联的能流分布图,从图中可以得知联合站的能流分布以及各设备的热损失[6]。在图1的基础上,得到了联合站详细的三环节物理结构模型[7-8],如图2 所示。

图1 孤东二号联能流图(单位:kW)

图2 孤东二号联三环节模型(单位:kW)

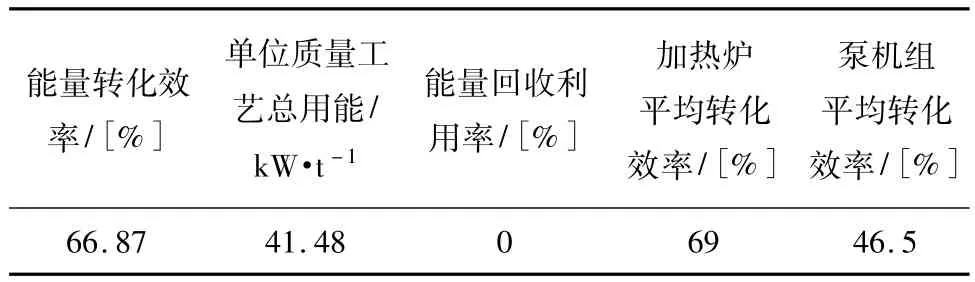

以能流分布图为基础,计算孤东二号联各环节的评价指标,即能量转化效率、单位质量工艺总用能和能量回收利用率,并分别计算加热炉平均转化效率和泵的平均转化效率[9-10],计算结果见表1。

表1 孤东二号联三环节法评价指标计算结果

2 孤东二号联三环节法能流分析

2.1 能量转化与传输环节用能分析

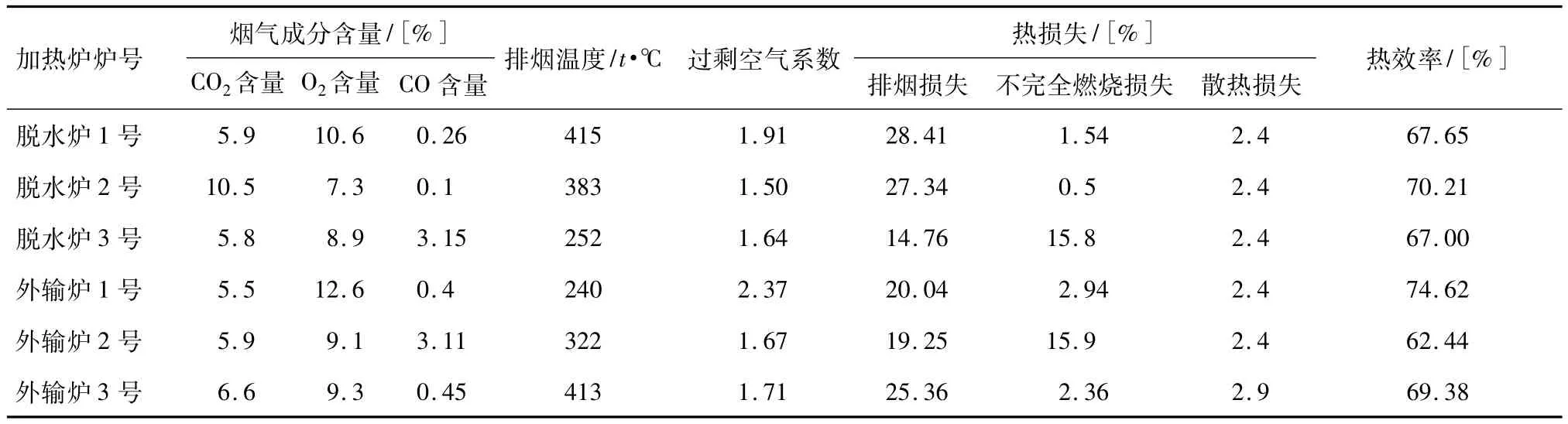

在能量转化和传输环节中,主要转化和传输设备是加热炉和机泵,能量损失主要包括机泵损失和加热炉热损失两部分,因此决定该环节转化效率的主要是加热炉热效率和泵机组效率,这是提高该环节转化效率的关键。从表1中的数据可以看出,孤东二号联合站加热炉的平均转换效率为69%,泵机组平均效率为46.5%。检测期间联合站共运行6台加热炉,这6台加热炉运行中的各参数指标见表2所示。

从表2可以看出,运行的加热炉普遍存在排烟温度超标,过剩空气系数偏大的情况。此外,不完全燃烧热损失也是导致加热炉运行效率低下的一个原因,3号脱水炉和2号外输炉的化学不完全燃烧热损失比较突出,其热损失分别达到了15.8%和15.9%。

表2 孤东二号联加热炉运行工况效率测试数据

2.2 工艺用能环节用能分析

联合站的工艺环节实际上就是原油的脱水过程,反应该环节能量利用水平的主要指标之一是工艺总用能。在该环节中,工艺总用能包括三部分:能量转化、传输设备的输入能,井排来液带入能以及污水、污油的回掺能。能量输出也包括三部分,进入回收系统的污水、污油待回收能,合格原油、天然气输出能以及该环节设备的散热量。影响该环节指标大小的主要因素有能量转化、传输设备的输入能和污水、污油回掺能。能量转化、传输设备的输入由两部分组成,一部分是加热炉提供的工艺总用热能,一部分是泵机组提供的工艺总用动力能。工艺总用热能小部分通过设备、管线散失到环境中,其余用在原油脱水加热环节和原油稳定外输环节上。

2.2.1 设备、管线的散热

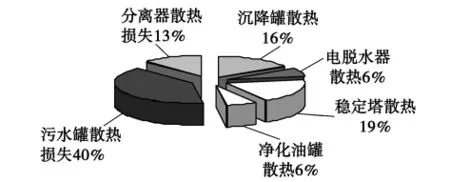

在该环节的散热损失主要来自分水器、沉降罐、电脱水器、净化油罐等,孤东二号联拥有一次沉降罐2座、二次沉降罐2座、净化油罐2座、电脱水器6座。目前,孤东二号联原油进站温度为47℃,经一次加热炉加热到71℃后进油气分离器,出口温度为70℃;随后进入稳定塔进行高温稳定,出口温度为67℃;之后进入沉降罐沉降,一次沉降罐出口温度为65℃;二次沉降罐出口温度下降到62℃;经二次沉降脱水后的油水混合物进入二次加热炉加热,温度升至83℃后进电脱水器,脱水器出口温度为81℃;电脱水之后进入稳定塔再次稳定,温度由81℃降到了77℃,最后进入净化油罐,进出口温降4℃。从上面各设备的进出口温降可以看出设备的散热损失相当大,严重影响到该站的热能利用率,图3为孤东二号联各设备的散热损失分布情况。

从图3可以看出,各设备的散热情况。污水罐的散热损失很大,这是由于污水流量大的缘故,但是由于污水罐的散热损失大小不影响原油处理过程,不影响加热炉的燃料消耗,因此在这里不予考虑。稳定塔的散热损失较大,占总散热损失的19%,这主要是因为稳定塔的稳定温度很高,而稳定塔没有进行任何形式的保温措施,使进出口温降达到了3℃以上,温度越高,散热损失越大;沉降罐和净化油罐的散热损失占总散热损失的16%和6%,主要原因是原油在罐内滞留时间过长,且保温不好,导致散热损失增大;分离器的散热损失占总散热损失的13%,其中包括油水两相分离器和油气分离器两部分,虽然散热损失也很大,但是进出口温降很小,最大只有1℃,造成散热损失大的原因就是被处理的原油流量很大;电脱水器的散热损失占总散热损失的6%,损失热量也很大。主要原因在于原油站内含水控制过高,使电脱水器进口含水过高,无法建立有效电场,电脱水器无法运行,只能通过加长沉降时间和提升油温进行脱水,造成散热损失很大。

图3 设备散热损失分布情况

2.2.2 原油脱水加热环节

在孤东联合站能耗计算中发现,原油加热过程中存在以下情况:即存在对高含水原油加热的现象,这是造成燃料单耗偏大,工艺总用能偏大的主要原因,各联合站被加热原油含水率情况见表3。

表3 被加热原油含水率情况

油田现有设备主要是针对开发初中期的特点而设计配套的,进入开发后期后,采出液的乳化特性、介质特性都有较大变化,致使原油集输方式、设备结构不能完全适应这一变化的需要。以原油脱水工艺中的分离器为例:孤东二号联目前使用两相分离器,而随着油田的开发,原油含水逐年上升,原来的两相分离器达不到预期的脱水效果,导致原油含水居高不下,位于该分离器后的加热炉出现加热高含水原油的现象。

2.2.3 原油稳定外输环节

原油稳定是为了减少原油在运输、储存过程的挥发损耗,常常在原油脱水之后,再采取一定的方法,脱出原油中C1~C4等轻组分,东二联采用负压闪蒸方式对原油进行稳定,根据《油气集输设计规范》GB50350的要求,东二联原油负压闪蒸在0.06~0.08 MPa(绝对压力),55~65℃的条件下即可进行。而目前东二联的负压闪蒸温度81℃,明显高出规范要求,使工艺总用能增大。由于稳定温度偏高,也使得原油外输温度偏高。根据《集输系统设计规范》GB50350的标准要求,一般要求末站温度高于凝固点油温3~5℃即可,东二联原油的外输温度达到了73℃,虽然保障了安全平稳的输油,但是输油温度远高于最低输送温度要求,使沿线散热量加剧,而管线末端原油温度提高却不大,造成了热能浪费。

2.3 能量回收环节用能分析

能量回收环节的待回收能主要是油田污水,还有少部分的回掺油。随着孤东油田进入高含水期,采出液含水量越来越高,相应的采油污水量也就越来越大。目前,东二号联日产含油污水已经超过3万方,而且温度较高,一般在45~65℃之间。由于油田污水水温高、流量大,因此携带了大量的可资利用的热能。作为初步估算,如果将孤东二号联合站含油污水降低到环境基本上可以接受的35℃,取含油污水平均温度为50℃,那么,它每天可以提供的热能约为20.22 MJ,大概相当于燃烧5.5万方天然气或22台1 000 kW的原油加热炉所产生的热量。但是,在孤东二号联合站中,回收利用率为0,污水没有回收,余热全部浪费。污水的直接排放,不仅会造成油等污染物污染,而且由于其温度远远高于环境温度,还会对环境造成严重的热污染,直接影响油田所在地的生态环境。

3 结论

(1)能量转换与传输环节存在的问题有:加热炉运行中普遍存在过剩空气系数、排烟温度超标和排烟热损失大的问题,导致运行效率偏低。

(2)能量利用环节主要存在问题有:出现了对高含水原油加热的现象,这是东二联用能环节最大的薄弱环节,也是提高用能效率的主要潜力所在;原油外输温度也偏高,造成沿线散热量加剧;设备散热损失严重。

(3)能量回收环节存在的问题:大量污水直接排放,余热资源没有回收,不仅造成了能源的浪费,还污染了环境。

[1]张遂,陈清林,尹清华,等.过程工业用水系统流结构模型研究[J].华北电力大学学报,2004,31(6):111 -114.

[2]刘相斌,刘立君,等.原油提馏工艺过程用能三环节分析[J].油田地面工程.2002,21(3):62-63.

[3]田慧,李昆.三环节模型在延迟焦化装置中的应用[J].石油炼制与化工.1994,25(12):41 -44.

[4]侯凯锋,严錞,戴厚良.能量“三环节”理论在原油蒸馏装置扩能改造中的应用[J].石油炼制与化工.2003,34(5):44-48.

[5]王志国,马一太.“三环节”-“三箱”组合用能分析方法研究[J].石油炼制与化工,2003,34(5):49-52.

[6]王杏花,安永志,等.联合站节能夹点分析研究[J].节能,2010,24(9):31 -32.

[7]华贲编著.工艺过程用能分析及综合[M].北京:中国轻工业出版社,1989.

[8]王杏花,安永志,等.联合站节能夹点分析研究[J].节能,2010,338(9):31 -32.

[9]张龙,陈保东.催化裂化再生器能量和火用分析[J].节能技术,2006,24(3):253 -255.

[10]谷涛.炼油厂常减压装置节能新措施[J].节能,2004,24(3):43-45.