文昌油田调整井防砂优化设计

2012-08-20王利华长江大学石油工程学院湖北武汉430100

王利华 (长江大学石油工程学院,湖北 武汉430100)

闫新江 (中海石油研究总院,北京100027)

楼一珊 (长江大学石油工程学院,湖北 武汉430100)

邓金根 (中国石油大学 (北京)石油工程学院,北京102249)

海上疏松砂岩油藏埋藏浅,成岩性差,出砂可能性较大,必须进行防砂完井[1]。选择合理的防砂方式及防砂参数是关键,防砂方式及防砂参数设计不合理,将会导致油井出砂严重或产能降低等问题。国内外学者在防砂设计方面研究较多,Gillespie等[2]通过大量的试验研究,给出了绕丝筛管、优质筛管、预充填筛管及砾石充填完井的选择方法。邓金根等[3]将泥质含量及黏土矿物吸水膨胀性作为防砂方式优选的重要因素,建立了防砂方式优选图版。如何根据文昌油田的具体储层特性,选用合理的设计方法,达到最佳的防砂效果并尽可能提高油井的单井产能是该文要重点论述的关键问题。

文昌油田位于中国南海珠江口盆地西部,为受断层控制的层状边水构造油藏,物性好,为中高孔中渗油田。储层岩石胶结疏松,单轴抗压强度3.3~5.7MPa,是典型的弱固结砂岩油藏。文昌油田投产后部分油井出砂,严重影响油井的正常生产及设备维护,新钻调整井防砂难度大。因此有必要对文昌油田防砂失效原因、适合高效开发文昌油田调整井的防砂设计作深入的研究。

1 油井防砂失效分析

根据出砂预测结果,文昌油田开发初期出砂可能性极大,生产井全部采取防砂完井。投产后部分

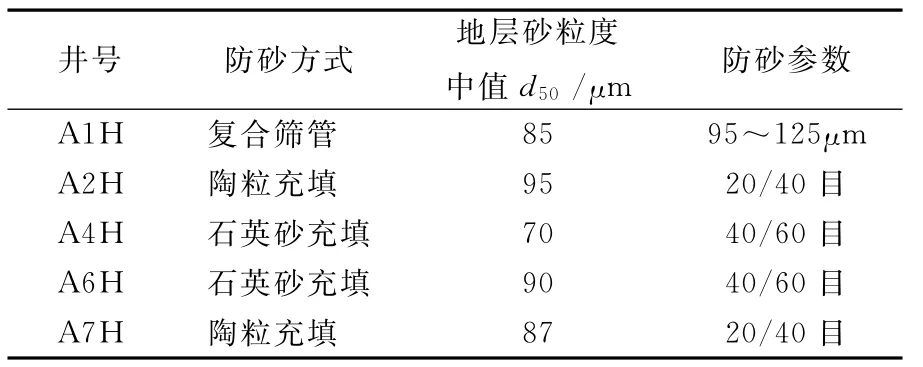

油井出砂,严重影响了油井正常生产和设备维护。出砂井防砂数据见表1。

A1H井在井口使用200μm除砂罐收集到了体积分数为7.22‰的产出砂,A1H 井配产压差2.5MPa,经测量A1H井实际生产压差4.5MPa,产出液含水率63%。地层砂和黏土矿物在筛管表面堆积形成泥饼,降低了筛管过流能力,泥饼的存在进一步引起筛管憋压,导致实际生产压差高于配产压差。复合筛管中心防砂网在生产压差作用下受力挤压变形,网孔变形引起筛管防砂参数变大是A1H井出砂的主要原因。A2H井储层砂粒度中值平均95μm,根据计算20~40目陶粒的平均孔喉直径为139.46μm,使用20~40目陶粒无法阻挡地层砂的流动。按照Saucier砾石尺寸设计理论,A2H井采用40~60目砾石充填防砂更为合理。砾石尺寸设计不合理是A2H井防砂失效的原因;A7H井防砂失效原因与A2H井类似。

表1 出砂井防砂数据

A6H井储层砂粒度中值平均90μm,按照Saucier砾石尺寸设计理论采用40~60目石英砂充填可以满足防砂要求。40~60目工业砾石的孔喉直径为87.96μm,理论上大于该尺寸的地层砂均无法通过砾石层,但在井口处采用200μm的除砂罐收集到体积分数为52‰的产出砂。A6H井水平段长度为400m,按照完井设计应充填13220kg石英砂,实际充填10787kg,筛管虽然被石英砂覆盖,但环空没有完全充填满,充填层压实程度低。地层砂在流体携带下通过未压实的充填层进入井筒。水平段长度大,石英砂充填效果不理想是A6H井出砂的主要原因;A4H井防砂失效原因与A6H井类似。

由此可见,复合筛管防砂参数变大、砾石充填尺寸设计不合理以及充填不完整是该区块油井防砂失效的主要原因。

2 调整井防砂初步设计

为提高油田产量,设计新钻2口调整井进行开发。新钻调整井防砂时必须考虑老井防砂失效原因,实现高效开发。

2.1 设计依据

人工神经网络是以计算机网络系统模拟生物神经网络的智能计算系统。网络上的每个节点相当于一个神经元,可以记忆、处理一定的信息,并与其他节点并行工作。利用反向传播神经网络采用由教师学习 (监督学习)的学习方式,这种学习方式 “教师”给出了与所有输入模式对应的输出模式的 “正确答案”,即期望输出 (目标),用于学习过程的输入输出模式的集合称为训练样本集;神经网络学习系统根据一定的学习规则进行学习,每一次学习过程完成后,“教师”都要考察学习的结果,即实际输出与期望输出的差别 (误差),以此决定网络是否需要再次学习,并根据误差信号调整学习的过程,使网络实际输出和期望输出的误差随着学习的反复进行而逐渐减小,直至达到要求的性能指标为止。

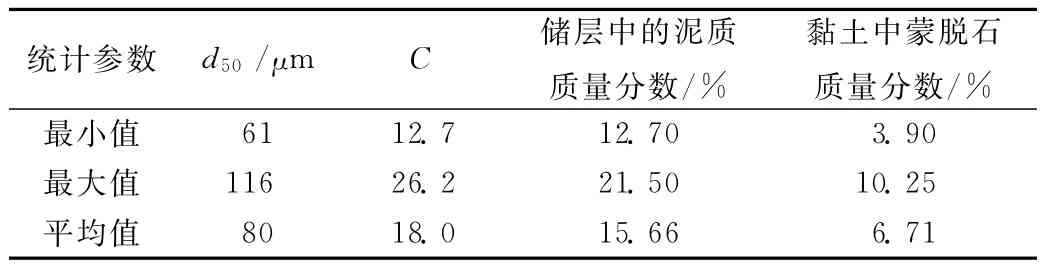

储层粒度特性及泥质含量是进行防砂方式设计的基础。由于受现场取心的限制,无法获得新钻调整井的储层岩心。因此使用人工神经网络技术对调整井储层物性参数进行预测。以探井实测粒度、黏土矿物数据、沉积微相、测井资料为基础,建立样本库,利用神经网络技术预测调整井的粒度中值d50、非均质因数C、黏土含量等,结果见表2。可以看出调整井储层段粒度属于粉砂岩到细砂岩之间,非均质性强,泥质含量高,但黏土矿物的吸水膨胀弱,不易堵塞防砂管。

对于疏松砂岩油藏,适度出砂是提高油井产能的一项新技术,采油平台对产出砂的处理能力是能否采用适度出砂技术的重要条件。目前文昌油田采油平台增加了除砂装置,平台除砂装置利用电机带动旋流器旋转,使除砂器内部产生特定的离心旋流场,从而实现不同密度介质之间的分离。对于油中含砂体积分数为0.1‰、砂粒粒度中值d50=90μm的工况,动态除砂器分离效率可达93%以上。

2.2 防砂方式理论设计

选用文献 [2]方法和文献 [3]方法对文昌油田防砂方式进行理论设计。文献[2]方法考虑地层砂非均质因数C、粒度中值d50绝对值范围、粒度中值d50相对值范围3个因素的影响。文献[3]方法考虑储层粒度中值d50、黏土矿物含量(黏土矿物在地层中的质量分数)、蒙脱石含量、非均质因数C等因素对防砂方式的影响。

根据文献 [3]方法,即使黏土矿物质量分数超过20%,如果黏土矿物中吸水膨胀性强的蒙脱石质量分数低于<8%,仍可使用优质筛管来防砂,且不会发生严重的堵塞。当非均质因数C>10时,应尽量采用金属棉优质筛管来保证防砂效果。

表2 调整井储层粒度及泥质含量

针对文昌油田的储层特性,文献 [2]推荐使用砾石充填完井,文献 [3]推荐使用优质筛管完井。两种方法设计结果谁更适合文昌油田,有必要通过室内出砂模拟试验验证,确保油田生产的安全和高效开发。

3 室内出砂模拟试验

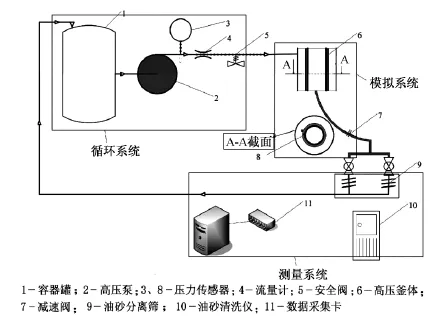

根据储层粒度及泥质含量特性,使用自主研制的全尺寸出砂模拟装置进行室内出砂模拟试验。试验装置包括模拟系统、循环系统及测量系统3部分 (见图1)。试验时在高压釜体中放入筛管,将模拟石英砂填入容器罐内,设定高压泵工作压力,加压循环白油,记录各点压力、流量及油中含砂量。

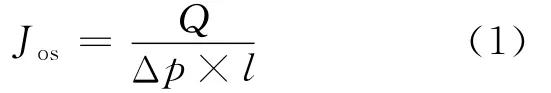

出砂模拟试验以采油工程中常用的米采油指数及油中含砂量作为评价指标。米采油指数计算表达式为:

图1 室内出砂试验流程图

式中,Jos为米采油指数,m3/(d·MPa·m);Q为通过防砂管的流量,m3/d;Δp为生产压差,MPa;l为防砂管有效过流长度,m。

出砂模拟试验共分为2部分,首先进行砾石充填防砂和优质筛管独立防砂的对比试验,确定适合调整井储层的防砂方式,然后进行防砂参数的优选。

3.1 防砂方式优选试验

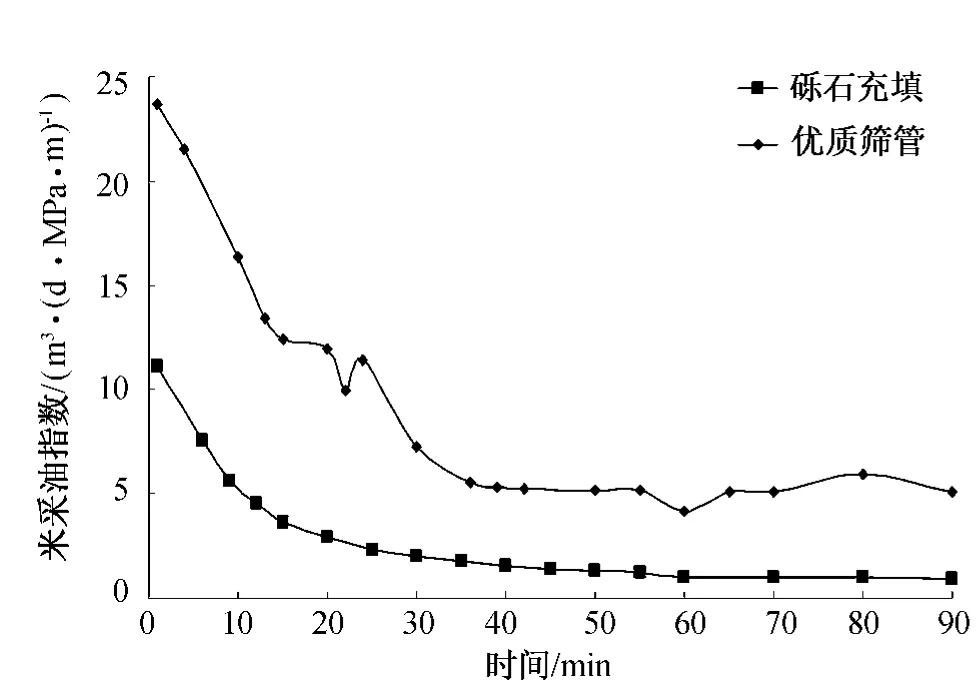

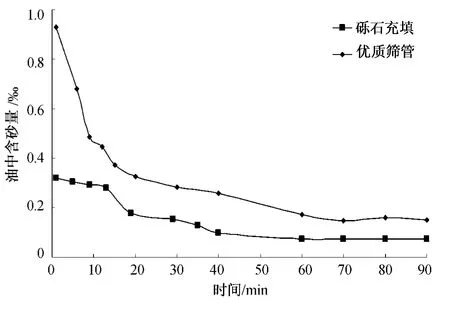

防砂方式优选试验的米采油指数及出砂量见图2、图3。随着试验的进行,地层砂逐渐在防砂管(或砾石层)表面堆积,形成一个相对稳定但渗透率较低的产出砂堆积层,使得通过防砂管的流量Q及出砂量逐渐趋于稳定。由于砾石充填产生附加表皮效应,增大了流体的渗流阻力,使得砾石充填防砂的米采油指数低于优质筛管独立防砂。优质筛管具有一定的 “自洁”解堵能力,使得部分小粒径地层砂能够通过优质筛管进入油管,表现为优质筛管出砂量高于砾石充填出砂量。但优质筛管独立防砂的防砂效果能够满足海上油田生产设备对产出砂的处理能力。综合考虑2种防砂方式的米采油指数及出砂量,确定文昌油田使用优质筛管独立防砂。

3.2 防砂参数优选试验

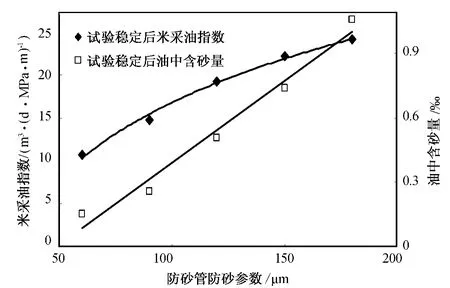

防砂参数设计过大会导致出砂量过大,防砂失效,防砂参数设计过小会降低油井米采油指数。为达到油井产量及出砂量的最优化,分析优质筛管防砂参数对油井米采油指数、出砂量的影响规律,共进行了5组不同防砂参数下的出砂模拟试验,试验稳定后的米采油指数及出砂量如图4所示。

可以看出随着优质筛管防砂参数的放大,米采油指数呈对数递增,慢慢趋于稳定,说明微颗粒在防砂管表面形成砂桥,在没有压力波动的情况下,米采油指数会逐渐稳定。文昌油田调整井配产100~150m3/d,优质筛管防砂参数低于90μm油井产能将低于配产要求。随着优质筛管防砂参数的放大,出砂量呈线性递增。防砂参数超过120μm后,油中含砂量超过海上最大带砂生产极限 (0.5‰),除砂器无法满足除砂要求。

图2 防砂方式优选试验米采油指数对比

图3 防砂方式优选试验出砂量对比

根据调整井配产情况,综合考虑油井单井产量、出砂量及平台的砂处理能力,推荐文昌油田调整井防砂参数为90~120μm。

4 结 论

筛管网孔变形、砾石充填尺寸设计不合理以及充填不完整是油井防砂失效的主要原因。针对文昌油田储层特性,运用文献 [2]方法和文献 [3]方法进行防砂方式理论设计,再结合出砂模拟试验最终推荐文昌油田调整井采用防砂参数为90~120μm的优质筛管进行防砂,该防砂方案在保证防砂效果的前提下尽可能的提高了该油田的单井产量,对文昌油田调整井的高效开发具有重要的指导意义。

图4 防砂参数优选试验结果

[1]何生厚,张琪 .油气井防砂理论及其应用 [M].北京:中国石化出版社,2003.

[2]Gillespie G,Deem C K,Malbrel C.Screen selection for sand control based on laboratory tests [J].SPE64398,2000.

[3]邓金根,李萍,王利华,等 .渤海湾地区适度防砂技术防砂方式优选 [J].石油钻采工艺,2011,33(1):98~101.