铁路焊接长钢轨群吊集控系统研究与设计

2012-08-20戴明宏

戴明宏,冯 燕

(郑州铁路职业技术学院,河南 郑州 450052)

目前,我国各铁路局焊轨基地所使用的吊运设备相对简单,主要是每隔16米设置一台电动葫芦,吊运500米长钢轨采用32台电动葫芦,每个葫芦配备一名操作人员,各操作人员通过与相邻操作人员的相互协调来进行吊装作业,不具备同步吊运的功能,工作效率较低,钢轨易发生多方向的弯曲扭转变形。也有一些铁路焊轨基地对电动葫芦进行集控改造,但因各电动葫芦的运行不同步等原因,难以实现集中控制。

1 远距离的计算机集中控制系统

要实现吊装过程中的长钢轨保持自然直线形态,多点群吊的水平和垂直两方向运动就必须保持同步,这不仅要保证每一吊点的运动速度相等,而且每一吊点运动的启动和停止时间要相同,这就提出了对多点群吊实现计算机集中控制的要求。

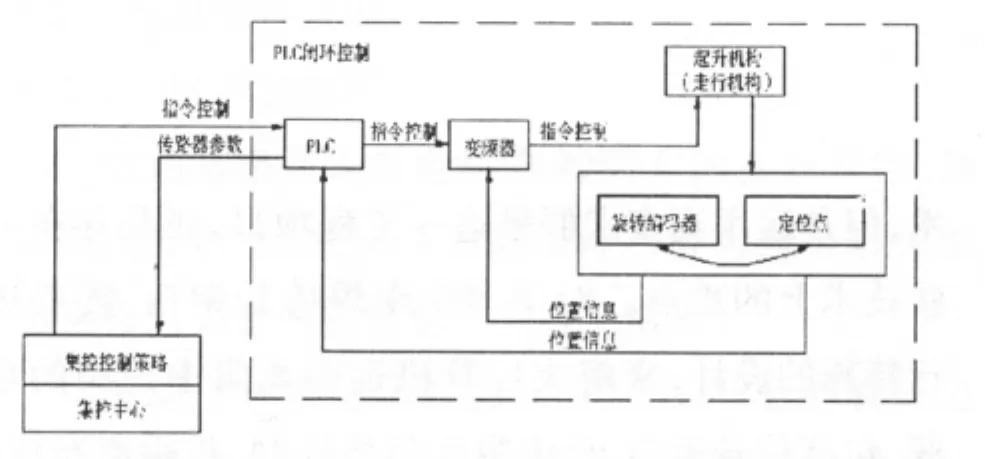

计算机集中控制尽管在目前属于相当成熟的技术,但是运用到多点群吊这一工程项目,还是存在一些技术上的难点。对于500米焊接长钢轨,需要进行特殊的设计,来解决计算机远距离集中控制的难题,包括信号流向,分组数字信号控制,长距离布线、配线工艺等。长距离计算机集中控制框图如图1。

图1 长距离计算机集中控制框图

2 精确定位、同步控制系统

整个电气控制要解决的另一个核心问题是:通过走行与提升的精确定位,实现群吊的同步运行。目前通用的解决方案有两种:一是采用伺服控制器加伺服电机的控制方案;二是采用变频控制器加普通(锥形)交流电机的控制方案。伺服控制器加伺服电机控制方案的优点是:①定位精度高;②响应速度快。但它同时也存在着缺点:①伺服电机对工作环境要求比较高、要求工作温度在0~40℃;②伺服电机比较精密,不适合室外工作。

变频控制器加普通(锥形)交流电机控制方案的优点是:①环境适应能力强;②可控精度较高。但它同时存在着控制精度不如伺服电机控制系统的缺点。

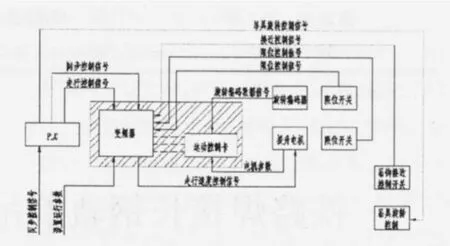

综合比较以上两种控制方案,我们在铁路焊接长钢轨群吊集控系统中选择变频控制器加交流电机控制方案(图2)。

图2 变频控制器加交流电机控制方案

在设计中,我们在该系统方案的每台变频器中增加一块运动控制卡,将各种控制信号实时输入运动控制卡,通过其专用数学控制模型精确控制小车走行与升降速度,形成一个“变频模拟伺服控制系统”,该种方案可以大大提高整个系统的控制精度。采用运动控制卡的起升机构变频模拟伺服控制系统如图3所示。

图3 起升机构变频模拟伺服控制系统

3 结论

控制系统采用主控PLC+分控PLC+变频执行机构的三层结构,并由总控室的上位微机作为人机操作界面,完成操作控制命令的下发,现场实时状态的显示以及数据记录存储等功能。

变频执行机构采用变频器+小车(起升)电机+旋转编码器+位置校正开关,构成位置闭环控制。由于小车(起升)机构对位置精度的要求比较高,所以,我们采用模拟伺服控制系统,在小车(起升)运动过程中通过高速旋转编码器等反馈的位置信息,及时修正变频器运动控制的参数,控制小车(起升)电机加减速微调,通过单台电动葫芦的绝对位置同步控制,实现最终的所有电动葫芦的同步运动、同步起落。同时,我们还将在小车运动路径中加装位置校正传感器,及时校正旋转编码器的反馈值,以达到更高的运行精度。

[1]张华强,王陶,苏晓良,等.基于HMI和PLC的立体车库自动控制系统[J].电气传动,2005,30(8):50-53.

[2]龚仲华.S7-200/300/400PLC应用技术[M].北京:人民邮电出版社,2008.