AspenTech 流程工业自动化解决方案

2012-08-17美国AspenTech公司竺建敏

美国AspenTech公司 竺建敏

1 aspenONE® 流程工业集成优化解决方案简述

艾斯本公司(AspenTech)作为流程工业优化软件的厂商,其解决方案主要用于设计和改进工厂和工艺流程、优化生产操作和供应链计划。艾斯本公司aspenONE®统一、可扩展的流程工业解决方案套件软件和相关咨询服务主要应用于石油、石化、化工、制药以及工程公司等行业。

艾斯本公司的客户应用AspenTech的流程工业自动化解决方案提高了生产能力及生产效率,降低了运行成本,提高了资金的效率,降低资金的需求,从而提高了其竞争能力及盈利水平。

全球已有1500多家流程工业企业采用AspenTech的流程工业优化软件,这些企业涵盖了能源行业、化工行业、制药行业、消费品行业、电力冶金及采矿、造纸行业、生物燃料行业以及帮助设计流程工业生产制造工厂的工程建设企业。截止到2010年6月20日,全球最大20家石油公司中的19家,全部20家最大化工公司,及最大20家制药企业中的15家在使用AspenTech公司的软件。

aspenONE®流程工业集成优化解决方案包含了我们30余年流程行业深度的专业经验以及生产制造和计划方面的专用模型,包括计划和调度、先进过程控制和闭环实时优化、生产管理和执行以及过程工程。

以烯烃生产厂商为例,烯烃生产厂商面临的业务挑战通常包括:(1)确保新建烯烃生产能力的最优化设计,加快新建装置投产;(2)采用行业最佳实践的业务决策支持工具,及时作出最佳的业务决策,以捕捉市场变化所带来的机遇;(3)采用先进的生产控制优化解决方案,获得生产优化的最大潜力,确保竞争力;(4)采用绩效评价与改进体系、遵从行业环境法规。

AspenTech的烯烃厂运营优化自动化解决方案主要包括如图1所示的生产计划优化(Aspen PIMS)、调度优化(Aspen Olefins Scheduler)、闭环实时优化(AspenPlus Optimizer)以及先进控制(Aspen DMCplus and DMCplus Composite)集成解决方案,该解决方案通过以下措施来实现工厂利润的最大化:

• 在装置的实际约束条件下优化原料选择和调度;

• 对产量、收率和能耗进行综合考虑和平衡,优化装置绩效,减少过程波动,实现最优卡边操作;

• 在保证生产在最优水平运行的基础上,实现生产工作流程的标准化,确保高质量和高收率;

• 通过优化资产利用率,提高资本效率。

AspenTech在烯烃行业集成优化解决方案的业绩包括全球65%烯烃厂采用Aspen PIMS计划排产工具、100多套乙烯装置采用Aspen DMCplus和DMCplus Composite (CLP)先进控制(APC)解决方案, 40余套乙烯装置采用AspenPlus Optimizer闭环实时优化RTO解决方案、众多烯烃厂商采用Aspen Olefins Scheduler调度优化,全球95% 的乙烯厂采用AspenTech流程模拟软件,100多个工厂 / 2000多个 用户使用AspenTech工厂信息系统。

图1 烯烃厂运营优化解决方案

2 aspenONE® 先进控制集成解决方案

先进控制(APC)本质上集前馈(多变量模型预测)、反馈及优化于一体,通过减少关键工艺变量的波动,进而优化工艺装置操作,实现卡边控制。APC技术采用先进的多变量控制理论和控制工程方法,以工艺装置多变量动态数学模型及优化控制计算为核心,以工厂上位机、DCS和网络为信息载体,充分发挥常规控制系统DCS的潜力,保证生产装置在稳定装置操作前提下,始终运行在最优卡边工艺状态,以获取最大挖潜增效。

aspenONE®先进控制(APC)自动化软件解决方案,是一套功能强大、完善的集成化套件,产品包括多变量模型预估控制软件DMCplus,软仪表开发及实施软件 Aspen IQ,多变量控制器在线监控软件Aspen Watch,智能化自动测试软件Aspen SmartStep 、在线自适应建模技术模块Adaptive Modeling以及闭环实时优化AspenPlus Optimizer等集成解决方案 。据不完全统计,目前在全球范围内AspenTech先进控制DMCplus已有6000 多个应用, Aspen Watch已有2900 多个应用, Aspen SmartStep已有1800多个应用,闭环实时优化AspenPlus Optimizer(RTO)已有100多个应用。

AspenTech先进控制系统能够增强装置生产的抗干扰能力和约束处理能力,降低生产的波动,充分挖掘装置的工艺和设备能力,进而实现卡边操作,得到可观的经济效益回报。通过对生产过程中所有被控变量进行监测和控制,DMCplus控制系统能够增强生产的稳定性,降低操作人员对生产的监测和干预强度。艾斯本先进控制解决方案已应用于常减压、催化裂化、延迟焦化、连续重整、加氢裂化、加氢精制、气体分馏、烷基化、异构化、润滑油等炼油装置;乙烯、芳烃、丁二烯、苯乙烯、PTA、EOEG、甲醇、合成氨、尿素等化工装置。此外, 对于聚合生产过程,AspenTech整体解决方案包括以Apollo非线性多变量预估控制为核心聚合生产控制技术,以及配方管理和牌号自动切换系统,近几年来,AspenTech在全球范围内已成功地实施了70多条聚合生产线的先进过程控制。

AspenTech一直致力于先进控制技术的创新,这几年主要技术创新包括:

(1)开发了子空间辨识改进算法(Subspace Identi fi cation)[1],可同时用于多变量控制系统闭环模型辨识及开环模型辨识; 该增强版算法具有真正的MIMO结构、模型收敛速度快等特点。

(2)开发了模型辨识数据预处理系统, 用于建模前消除手工清理数据的工作量 , 由于采用一致的数据异常检测和清理数据规则, 可自动清理诸如PID回路控制阀饱和、在线分析仪故障,不正常的尖峰测量值等数据, 从而提高了多变量动态控制模型建模效率。

(3)通过在智能化装置自动测试软件Aspen SmartStep中引入智能配对操纵变量测试, 提高了装置测试效率及改善RGA的收敛性。

(4)通过引入多变量控制器算法中最优稳态目标函数松弛机制以及操纵变量(MV)效益因子排序机制, 可更好地实现多变量鲁棒控制。

(5)开发模型质量分析工具, 在线确定需要重新测试及更新模型; 开发SmartAudit工具, 用于RGA分析和修复。

(6)在线自适应建模技术-校准模式(calibrate mode)。校准模式新功能能在确保DMCplus多变量控制器经济效益的前提下,通过操纵变量MV小幅度变化, 完成用于“校准模式” 下的装置自动阶跃测试;进而实现模型自校正。该新技术特别适合于炼油石化企业同时并行实施多套先进控制项目, 可大大减低新上APC项目实施费用,提高先进控制实施效率; 也非常适合于炼油石化企业先进控制应用长周期运维, 进而维持基于模型预测控制的APC峰值性能,提高先进控制运维效率。

其它开发新功能还包括网页浏览器界面上辨识模型,新辨识的模型可以直接在网页浏览器进行控制器模拟,可以从模拟器直接部署新模型/进行控制优化设置。基于网页浏览器的Aspen Watch基线确定和数据切片, Aspen Watch多变量控制器性能监控KPI库等。

3 AspenTech在线自适应建模技术

国内外过程优化技术应用实践表明,在流程工业主要生产装置上实施先进控制,对于稳定装置操作, 减轻操作负荷、提高产品质量、提高高价位产品收率、增加产量、节能降耗、进一步挖潜增效、提高控制及管理水平,提升了企业的竞争能力具有显着的经济效益。

然而导致多变量控制器性能下降的潜在因素包括:(1)过程工艺变化, 可能会影响多变量控制器性能, 催化剂变化、换热器结垢等也会,来模型与实际装置之间误差,从而影响多变量控制器性能,迫切需要在线自适应建模;(2)经济性能指标的变化, 将直接影响稳态优化解;如果先进控制系统无法识别并适应这些变化,控制器性能将下降,控制器无法获得潜在的最大效益;(3)员工流动性,新员工可能需要经过大量培训方可理解并支持APC应用。

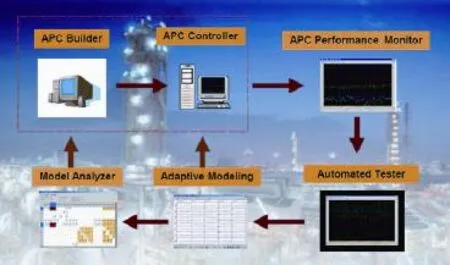

一般来说,APC实施及运维最佳实践应具有以下特性:自动化并简化维护工作,建立适当的基线、使用KPI 和自动报表,持续跟踪性能、 快速检测性能变化、监控控制器和模型性能KPI、使用诊断规则,来尽快找到性能下降的根本原因、快速评估问题、使用自动装置测试,快速生成优质数据,以便改进模型和提高模型精度、 预先处理的规则有助于自动化数据清理任务,尽可能减少手动数据清理工作、自动生成新模型、建立模型快速评估规则、 快速评估改进模型等。图2为AspenTech先进控制性能监视及模型质量评估分析、自动阶跃测试、闭环辩识、在线自适应建模集成解决方案工作流程图[1]。

图2 先进控制集成解决方案

3.1 校准模式基本原理

AspenTech开发的在线自适应建模技术-校准模式最大优势在于即使在模型与实际装置存在很大差异情况下, 通过操纵变量MV小幅度阶梯状变化来稳定工艺过程, 从而避免LP稳态优化目标值来回振荡,避免需要MV大幅变化来换取很小经济指标效益, 在线自适应建模技术-校准模式多变量鲁棒控制特性能使工艺装置可靠地运行在非常接近最优操作点。

校准模式(calibrate mode)基本原理是按照用户定义的校准比例系数(calibrate ratio,CR),对应于相应的最优稳态目标函数松弛“等高线或等高剖面”区域,亦即操纵变量在“校准模式” 下的小幅度阶梯状变化的“测试”区域(图3蓝色三角形区域内);其独到之处在于先进控制引擎同时计算传统意义下DMCplus稳态线性规划(LP) 化化目标函数以及操纵变量稳态目标最小变化模式下(只考虑工艺约束控制, 不考虑经济性能指标)的目标函数 ;通过比较两个目标函数,实现新颖的切换控制算法。若两个目标函数差值大于用户设定校准比例系数CR所对应的允许差值ΔJtol,将按传统意义下DMCplus稳态线性规划(LP)计算得出MV稳态优化目标值及CV稳态优化目标值,计算新的DMCplus动态控制、并且实施DMCplus多变量模型预测控制;反之若 ΔJ = Joptimal - Jcurrent <= ΔJtol ,两个目标函数差值ΔJ小于等于用户设定CR所对应的允许差值ΔJtol (图3蓝色三角形区域内), 则“自动旁路”DMCplus动态控制, 实施“校准模式” 下的操纵变量MV小幅阶梯状变化-自动装置测试。综上所述,在每一个先进控制运行周期(通常为每一分钟), DMCplus校准模式切换控制算法可归纳如下:

(1)若 ΔJ = Joptimal - Jcurrent > ΔJtol ,闭环DMCplus控制模式, 跟踪CV稳态优化目标值, 通过DMCplus动态控制,向新的最优稳态优化目标值逼近;

(2)若ΔJ = Joptimal - Jcurrent ≤ ΔJtol,开环DMCplus控制模式, 产生在满足相应工艺及目标函数约束条件下的自动测试信号, 即多重操纵变量MV在校准模式下小幅阶梯状变化。

如图3所示,被控变量CV1和CV2为两个工艺约束变量,MV1和MV2为两个操纵变量, 假定用户设定校准比例系数CR为0.1,对应于CR 0.1的额外经济性指标目标函数约束条件为0.9 * Joptimal(等高线),在线自适应建模-校准模式技术能确保把工艺推至蓝色三角形区域内, 也即ΔJ小于10%Joptimal。

图3 在线自适应建模-校准模式原理示意图

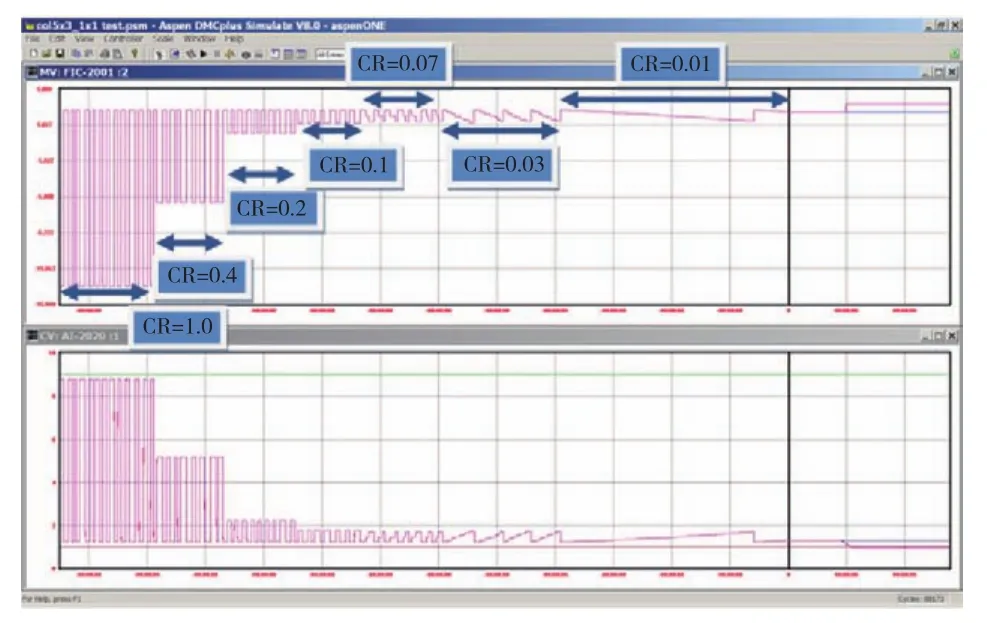

由图4所示, 随着校准比例系数CR增加, 相应的操纵变量MV变化幅度及被控变量CV变化幅度也随之增加,工程师可在经济性能目标函数与装置阶跃测试数据质量之间作出优化权衡。

图4 校准比例系数CR与操纵变量MV变化幅度及被控变量CV变化幅度示意图

通过在“校准模式”下获得的装置测试数据,采用AspenTech新颖的闭环子空间辨识算法, 以及数据预处理,数据自动剔除技术, 可在网页浏览器界面上自动生成新模型, 通过可在网页浏览器界面上在线模型质量分析及在线模拟后, 在经工程师确认后可在线直接从网页浏览器界面上在线更新多变量动态控制模型及相应的多变量控制器,进而维持基于模型预测控制的APC峰值性能。与传统装置阶跃测试相比,在线自适应建模技术-校准模式可避免在常规装置测试过程中的产品质量过剩以及对装置可能产生干扰。用户可在经济性能优化指标与装置阶跃测试的速度作出优化权衡。该切换控制算法一方面能保持先进控制效益优势,另一方面又能逐步完善多变量动态控制模型精度; 由于在线DMCplus“保驾护航”, 在线自适应建模-校准模式具有使当前被控变量(CV)运行在工艺约束限或接近于工艺约束限、能克服干扰、能按工艺上下限变化进行控制以及立即考虑前馈变量变化和线性规划(LP) 优化成本函数的变化,通过操纵变量MV小幅度变化完成装置“测试”等特点。DMCplus校准模式每个运行周期基于ΔJ变化相应切换控制算法示意图如图5所示。此外,校准模式通过引入校准比例系数(最优稳态目标函数松弛机制), 可进一步实现多变量鲁棒控制。

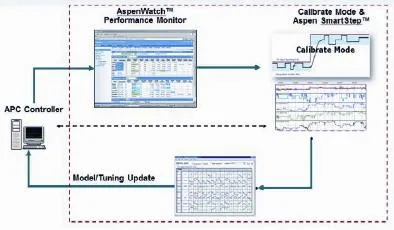

图5 DMCplus校准模式切换控制算法运行示意图

综上所述,目前 aspenONE APC运行DMCplus应用有三种模式。(1)DMCplus控制器模式:传统 DMCplus 先进控制模式 ;(2)Smart Step 模式:完全忽略装置的经济性指标,时间很短的装置阶跃测试;(3)校准模式: 运行在接近最优多重工艺卡边操作集的良性控制外加自动阶跃测试,时间可能为几个星期。

3.2 基于校准模式先进控制项目实施及运维新方法

在线自适应建模-校准模式(calibrate mode)技术具有显著优势,第一是通过“种子”模型的部署,可显著减少新上APC项目实施部署费用, 用户可高效、并行地快速实施多装置先进控制应用, 从而为实现大规模先进控制应用推广提供了可能性;通过对工艺装置相关输入变量与输出变量关系生产操作历史数据的分析或先进控制项目预测试阶段数据采集,可快速建立“种子”模型,从而尽早获得部署先进控制解决方案的效益,该模型可以不断实现模型自动校准及不断完善,通过模型预测控制,实现先进控制对工艺装置的卡边操作。第二是解决了随工艺工况、原料变化等变动带来的模型维护工作的挑战,可显著减少先进控制维护费用, 应用在线自适应建模-校准模式可以随着工艺工况的变化自动校准模型,使先进控制一直运行于代表实际工艺工况的最优状态,使用户不必担心由于无法及时维护先进控制模型,从而无法长久获得先进控制效益的挑战。第三是在线自适应建模-校准模式通过引入多变量控制器算法中最优稳态目标函数松弛机制, 可更好地实现多变量鲁棒控制。图6为采用在线自适应建模技术校准模式APC控制器可持续效益生命周期示意图。

图6 APC可持续效益生命周期示意图

aspenONE先进控制在线自适应建模-校准模式技术为实施先进控制项目和先进控制可持续效益提供了崭新的自动化解决方法。

3.3 先进控制技术未来的发展方向

先进控制技术未来的发展方向包括针对工艺动态特性变化的在线自适应多变量控制、精确机理模型及闭环实时优化(RTO)与先进控制(APC)更紧密相结合实现装置的卓越运营。开发含线性、非线性、软仪表、先进控制性能监控、智能自动测试、自适应建模和精确机理模型及闭环实时优化等集成平台, 以及开发适合于间歇过程的多变量控制系统等。

[1] Hong Zhao, Michael Harmse, Quinn Zheng, John Campbell. Improved Closed-Loop Subspace Identi fi cation Technology For Adaptive Modeling and APC Sustained Value, April 1-5, 2012 AIChE Spring Meeting, Houston, Texas.

[2] AspenTech, APC Technology and Innovation Forum, August 30, 2012,Beijing, China.

[3] Jack Adair, and Allan Tremblay. Valero Energy Corporation, Experiences with Aspen DMCplus Calibrate Mode, AspenTech ACO WUG meeting, August 2012, Houston, Texas.