弹珠对汽轮机效率及叶片断裂、水蚀的影响

2012-08-16高德伟

高德伟

(中国石油辽阳石化分公司热电厂,辽阳 111003)

汽轮机在工作时叶片主要受力包括:本身质量和围带、拉筋所产生的离心力,汽流通过叶栅通道时产生的汽流力,在汽轮机启动、停机过程中由于叶片的温差而引起的热应力.但是对于饱和蒸汽汽轮机的各级和普通多级凝汽式汽轮机的最后几级,由于叶片在湿蒸汽区域内工作,所以叶片还会受到一种特殊的作用力,即“弹珠阻止转子旋转的制动力”.该力的存在直接影响汽轮机效率,是导致叶片断裂和水蚀的主要因素.实践表明,汽轮机发生的事故中叶片事故最多,高达40%[1],因此应引起高度重视.

目前,汽轮机末级叶片的水蚀问题是全世界尚未解决的难题[2],针对“弹珠”和“弹珠阻止转子旋转的制动力”进行深入研究,会为汽轮机在湿蒸汽区域内工作级的状态分析和研究开辟一条新的思路,同时对水蚀理论的研究也有重要的指导意义.

1 水滴简介

在汽轮机湿蒸汽区域内,由于形成机理不同湿蒸汽中的液相可以分为一次水滴(凝结形成)和二次水滴.目前对一次水滴的研究较为深入,对二次水滴的形成过程虽然已有不少研究,但因二次水滴的形成过程极其复杂,暂时还没有完善的理论可以对其进行描述.一般来说,在汽轮机中,湿蒸汽流过叶片时会聚集在叶片表面形成水膜,水膜在叶片出汽边处被高速汽流撕裂和破碎,所形成的水滴直径较大,可达数十甚至数百微米,这种水滴称为二次水滴[3].二次水滴是引起低压缸末几级动叶片水蚀的直接原因.随着机组单机容量的增大及核电汽轮机的发展,低压缸末几级动叶片的水蚀问题越来越严重.

在湿蒸汽研究的领域中,本文所涉及到的“弹珠”应归属于二次水滴的范畴内.但是,由“弹珠”所形成的二次水滴与叶片出汽边处的“水膜”被高速汽流撕裂和破碎所形成的二次水滴是有区别的.

1.1 “水膜”所形成的二次水滴

一次水滴在叶片表面凝结形成的水膜和弹珠沉积在叶片表面形成的水膜在汽流作用下流动到叶片尾缘,被撕裂和破碎形成二次水滴.这些二次水滴大部分进入流道,直接撞击动叶片背弧表面造成冲蚀,部分撞击到汽缸内表面.撞击到汽缸内表面的二次水滴部分在汽缸内表面形成水膜,部分又飞溅出来重新撞击到叶片上.

1.2 “弹珠”所形成的二次水滴

由“弹珠”所形成的二次水滴最初来源主要有2个方面:一是由于高速蒸汽流在汽缸内的流动撞击和干扰,使沉积在缸体内各动、静部件表面上的水膜被部分溅起形成的反弹水珠;二是由于高速蒸汽流在汽缸内的流动过程中,携带一次水滴(凝结形成)飞溅到缸体内各动、静部件表面上而被弹起所形成的反弹水珠.由“弹珠”所形成的二次水滴被弹起后,与一次水滴相互吸附,形成更大的水滴,一部分直接撞击到叶片表面上对叶片产生冲蚀,同时也会在叶片上再次形成水膜;另一部分飞溅到汽缸体内各动、静部件表面上而被再次弹起形成新的反弹水珠,同时也会在缸体内各动、静部件表面上再次形成新的水膜.这样的情形将会不断持续、反复出现.在离心力作用下,水滴对隔板外缘的内表面(特别是水滴直射区)撞击力也很大,会产生内凹现象,辽阳石化分公司热电厂8号汽轮机末级隔板就有此现象产生.

由“弹珠”所形成的二次水滴量的多少直接影响“水膜”在叶片出汽边处被高速汽流撕裂和破碎所形成的二次水滴量的多少.因为由“弹珠”所形成的二次水滴会持续不断地在叶片表面上形成新的水膜,所以有效控制和降低弹珠的生成量十分必要.

2 “弹珠阻止转子旋转的制动力”存在的原因

以辽阳石化分公司热电厂8号汽轮机(CC50-8.8/1.47/0.245型)为例,从几个方面来说明“弹珠阻止转子旋转的制动力”存在的原因.

2.1 叶片的水蚀

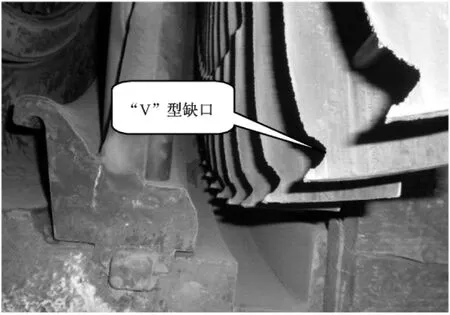

图1和图2为8号汽轮机末级叶片的水蚀图.从图1和图2可以清楚地看到,在末级叶片顶部的进汽侧均发生“V”型缺口的水蚀现象,且缺口的深度约为30mm.从图2也可以清楚地看到,在末级叶片进汽侧的边缘和背弧面上均发生了严重的水蚀现象.该“V”型缺口的水蚀位置对应静叶隔板位置,表明该水蚀是由隔板产生的弹珠造成的.

图1 末级叶片水蚀图(内弧面)Fig.1 Water erosion on last stage blade(concave surface)

图2 末级叶片水蚀图(背弧面)Fig.2 Water erosion on last stage blade(convex surface)

2.1.1 “水膜”形成的二次水滴引起的叶片水蚀

由于一次水滴在高速蒸汽流的携带下进入汽流通道,在静叶片表面上形成沉积水膜,水膜在汽流作用下流动到叶片尾缘被撕裂和破碎形成二次水滴.二次水滴进入动叶区时,会撞击到动叶进口处的背弧上,产生阻止叶轮旋转的制动力.这些二次水滴会对叶片产生水蚀作用,且很严重.

2.1.2 “弹珠”形成的二次水滴引起的叶片水蚀

在离心力和蒸汽流的作用下,湿蒸汽在流动过程中携带的水滴(水珠)一部分被溅到缸体内各动、静部件的表面上,由于惯性的作用,水滴被反弹后形成水珠,称为“反弹水珠”;在蒸汽湿度较大区域内,缸体内各动、静部件(特别是隔板外缘)的内表面将会形成凝结水膜,由于汽流及水滴的干扰和冲击,也会形成大量的“反弹水珠”.“反弹水珠”简称“弹珠”,又称由“弹珠”所形成的“二次水滴”.“弹珠”在蒸汽流的携带下进入动叶区时,也正好撞击在动叶进口处的背弧上,产生了阻止叶轮旋转的制动力,该制动力会对动叶片进汽侧的边缘和背弧面造成水蚀现象,而且非常严重.

由弹珠产生的阻止转子旋转的制动力远远大于由蒸汽在膨胀过程中析出的一次水滴所产生的阻止叶轮旋转的制动力.同时,弹珠也增大了“水膜”被撕裂和破碎后形成的二次水滴对叶轮旋转产生的制动力.因为(1)弹珠的质量(或直径)远远大于一次水滴的质量(或直径);(2)弹珠进入动叶区时的周向速度远远小于一次水滴进入动叶区时的周向速度;(3)弹珠进入静叶区时能使叶片表面上的水膜量增加,同时也能使“水膜”被撕裂和破碎后形成的二次水滴的数量增加;(4)在离心力的作用下,弹珠多数在缸体的内表面上被弹起,在缸体的内表面附近形成的二次水滴(弹珠)直径大、密度大,对转子旋转所产生的制动力很大.因此从图1和图2可以看到,在叶片顶部的进汽侧出现“V”型缺口的水蚀现象.

2.1.3 蒸汽品质对叶片水蚀的影响

当蒸汽中含有杂质时,会形成有核凝结,有核凝结产生水滴的直径大于自发凝结产生水滴的直径[4],且凝结会提前发生.蒸汽品质较差会导致产生更多有核凝结水滴,加重叶片的水蚀.应该加强对蒸汽品质的管理,严格控制除盐水、炉水、蒸汽、除氧水及凝结水的标准,加强炉水的连续排污和定期排污,提高蒸汽品质,从而减轻对叶片的水蚀.

2.2 拉筋的断裂现象及分析

2.2.1 实例分析

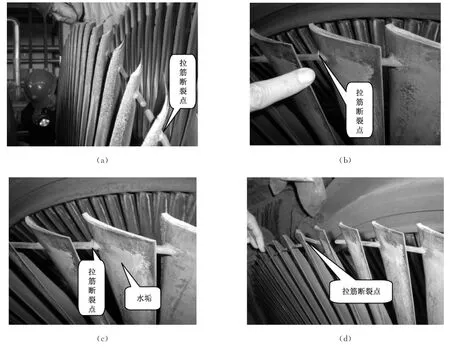

图3为辽阳石化分公司热电厂8号汽轮机次末级叶片拉筋的断裂实例图.

图3 次末级拉筋断裂Fig.3 Photos of fractured brace for second last stage blade

机组次末级叶片的连接方式为拉筋式连接,共分为16组,对拉筋检查后发现:在16组中,有9组存在拉筋断裂现象,占总组数的56%;断裂拉筋组中,边缘叶片处拉筋均断裂,且发生在断裂组的同一侧,如图3所示.从断裂拉筋中发现,处于每组边缘的叶片(尾片)拉筋先断裂,说明每组边缘叶片(尾片)的承载力较大.

从宏观上看,上述情况说明拉筋强度不足.但是从微观上看,有以下问题值得探讨和研究:(1)致使拉筋断裂的力是什么力?是怎样产生的?(2)为什么拉筋断裂的点多数发生在靠近叶片的背弧侧?(3)为什么在断裂拉筋中边缘叶片拉筋均断裂,且在各断裂组中均发生在尾片的同一侧?

2.2.2 相关资料的论述

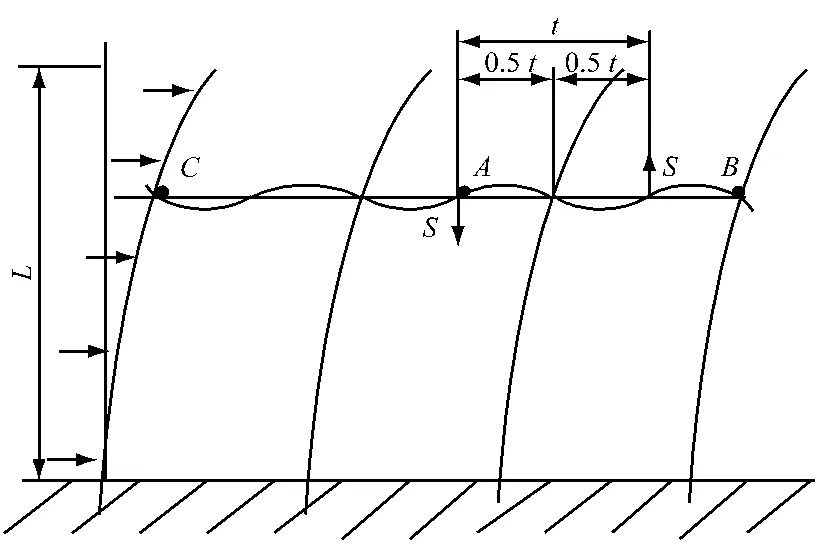

在以往的汽轮机相关资料中,也有关于拉筋叶片组的弯曲应力的相应论述.当叶片用拉筋连接成组,叶片受到汽流作用力而发生弯曲变形时,拉筋也随之弯转而产生弯曲变形.这时拉筋对叶片有一反弯矩,将部分抵消汽流引起的弯矩,使弯曲应力减小.叶片受汽流作用力产生弯曲变形时,会在最大惯性轴方向产生弯曲.由于叶片在轴向的挠度,使拉筋随同叶顶在轴向移动一距离,然而并不能使拉筋弯曲,只有叶片在轮周方向上的弯曲才会引起拉筋的弯曲,产生反弯矩.当叶片上的拉筋产生弯曲变形后(如图4所示),在两叶片间的拉筋上有一反向点A,在此点两边的弯矩大小相等,方向相反,亦即在此点的弯矩等于零,只有剪切力S.

图4 叶片与拉筋在汽流作用下的弯曲变形Fig.4 Distortion of blade and brace caused by high-speed steam flow

叶片用拉筋连接常常并不是连接成整圈,而是分成多组的,这时每组中的各叶片所受到的拉筋反弯矩并不相等,因为在分段处拉筋有一侧并不受剪切力S作用,故在同一组内两端的叶片所受到的反弯矩较小,中间叶片所受到的反弯矩较大,相差可达10%~12%.另外,在拉筋以上的叶片段只承受汽流作用弯矩,在拉筋处及拉筋以下的叶片才受拉筋反弯矩[5].

2.2.3 实例分析与相关资料论述的差异

根据上述相关资料的观点来分析,各组叶片的拉筋最容易发生断裂的部位应该是叶片受汽流作用力最大的内弧侧B点处,而不应该是叶片受汽流作用力较小的背弧侧C点处.因为拉筋在B点处所受的力是拉应力,C点处所受的力是压应力.但是,从辽阳石化分公司热电厂8号汽轮机次末级叶片拉筋断裂的实际情况看,正与上述结果相反.笔者认为其原因为:在湿蒸汽区域内工作的级,拉筋以上的叶片段不仅会受到汽流的作用力,同时还会受到一种特殊的作用力,即“弹珠阻止转子旋转的制动力”,且该力为高频激振力.

2.2.4 “弹珠阻止转子旋转的制动力”存在的理由

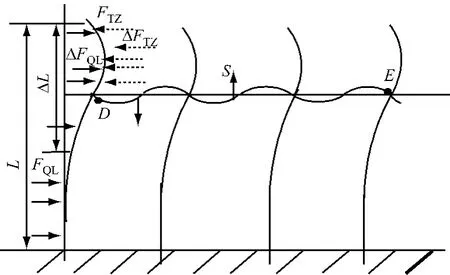

在湿蒸汽区域内工作的级,由于叶片用拉筋连接成组,在叶片的顶部,叶片同时受到汽流作用力FQL和弹珠阻止转子旋转的制动力FTZ而发生弯曲变形,如图5所示.当作用在叶片顶部△L段的汽流作用力△FQL小于作用在叶片顶部△L段弹珠阻止转子旋转的制动力△FTZ时,拉筋在D点处的拉应力大于E点处的拉应力.所以,拉筋在D点(尾片)处最容易断裂.从辽阳石化分公司热电厂8号汽轮机次末级叶片拉筋的断裂情况证明“弹珠阻止转子旋转的制动力”是确实存在的.

图5 叶片与拉筋在汽流力和弹珠制动力作用下的弯曲变形Fig.5 Distortion of blade and brace caused by both steam flow and braking force of water marbles

2.3 叶片断裂原因分析

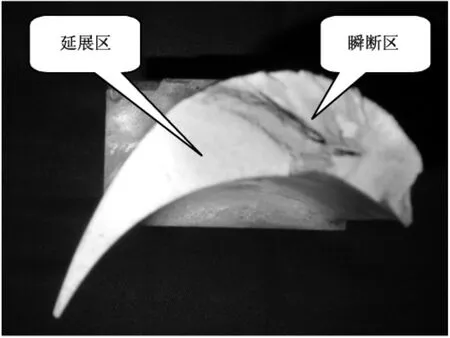

辽阳石化分公司热电厂8号汽轮机在1996—2008年运行期间,先后发生过3次由于叶片断裂而造成的事故停机.图6和图7是8号汽轮机组次末级叶片断裂的断口实例图.

在正常情况下,叶片裂纹延展区应在60%以上时叶片才会断裂.而由图7可看出,其断裂截面积延展区不到50%、瞬断区在50%以上就发生了断裂.

图6 次末级叶片断裂图Fig.6 The photo of a fractured blade at second last stage

图7 次末级叶片断裂的断口Fig.7 Fracture appearance of the second last stage blade

从机组次末级叶片拉筋的断裂情况看,每组边缘叶片(尾片)的拉筋先断裂,说明叶片受到弹珠阻止转子旋转的制动力很大,使得每组边缘叶片(尾片)的拉筋承载力较大,拉筋强度不足.由于拉筋断裂后,改变了叶片振动频率,最终导致叶片断裂.因此推断,该叶片(尾片)产生断裂的顺序应为拉筋先断,然后叶片发生颤动而产生裂纹,最终整个叶片发生断裂.

观察叶片断口和裂纹的宏观低倍形貌可知,叶片断口表面具有疲劳断裂的典型特征.由于疲劳裂纹起源于叶片根部附近的出汽边,即叶片在交变应力作用下产生微小裂纹,继而扩展成宏观裂纹,当裂纹扩展到一定程度时,最终导致叶片断裂,整个过程是一个疲劳断裂过程.

根据以往相关资料,叶片截面形状沿叶高变化不大时,叶片断裂的源点一般在出汽边.图8为汽流力作用于叶片的应力分析图[6].其中,DG为叶片截面最小惯性轴,IH为叶片截面最大惯性轴,蒸汽在叶片上产生弯曲应力,叶片上A、B、C点是切向最大弯曲应力点,E、F是轴向最大弯曲应力点.叶片出汽边所承受的弯曲应力最大,且均为拉应力.因此,在汽流力作用下,叶片的断裂源点位于出汽边.相应在A、B、C点所受到的弯曲应力分别用σA1、σB1、σC1表示.

图8 汽流力作用于叶片的应力分析Fig.8 Stress analysis of a blade under the action of steam flow

图9为弹珠力作用于叶片的应力分析图,其中MN为叶片截面扭转的垂直惯性轴.“弹珠阻止转子旋转的制动力”FTZ主要作用在动叶进口处的背弧上,且在叶片顶部更为严重.“弹珠阻止转子旋转的制动力”FTZ对叶片的出汽边B点所产生的力为

式中:e1为FTZ到MN的垂直距离;e2为FB到MN的垂直距离.

图9 弹珠力作用于叶片的应力分析Fig.9 Stress analysis of a blade under the action of water marbles

相应B点所受到的弯曲应力为σB2,同理,相应A点、C点所受到的弯曲应力分别用σA2、σC2表示.

结合上述分析,叶片在A、B、C点所受到的弯曲应力(负号表示压应力)之和分别为σA、σB、σC,则

从式(2)可以看出,叶片出汽边B点处所承受的弯曲应力均为拉应力.该B点位于出汽边,几何尺寸又很小,所以一般来说叶片断裂首先发生在出汽边;如果叶片出汽边的某点存在缺陷,则更易发生断裂现象,且叶片根部所受力矩较大,发生断裂现象较多.

8号汽轮机次末级叶片拉筋的材质为1Gr13,直径d=6.5mm,由文献[7]查得:1Gr13材质的抗拉强度σb=588.4MPa,设计时疲劳极限(循环次数N=1×107)σ—1=372.65MPa,即使这样拉筋还发生断裂,说明该拉筋承受了相当大的拉力.这个拉力应该是由于弹珠的存在产生的,至少应该克服以下3种力(周向力)的作用:(1)蒸汽对叶片顶端△L段产生的汽流力;(2)由弹珠所导致的使叶片产生变形的恢复力(弹力);(3)拉筋束缚叶片产生变形的束缚力.

根据上述对叶片的水蚀、叶片拉筋的断裂现象以及叶片断裂原因的分析均可以看出,叶片受到的“弹珠阻止转子旋转的制动力”是造成叶片断裂的主要原因.从式(2)也可以证明,叶片的断裂与“弹珠阻止转子旋转的制动力”的大小密切相关.

3 解决问题的方法

利用一定的科学技术手段改变隔板的结构形式,从而减小“弹珠阻止转子旋转的制动力”或抑制其产生,即有效地减少弹珠的形成数量,减小损耗,从而达到提高机组效率、延长叶片使用寿命的目的.

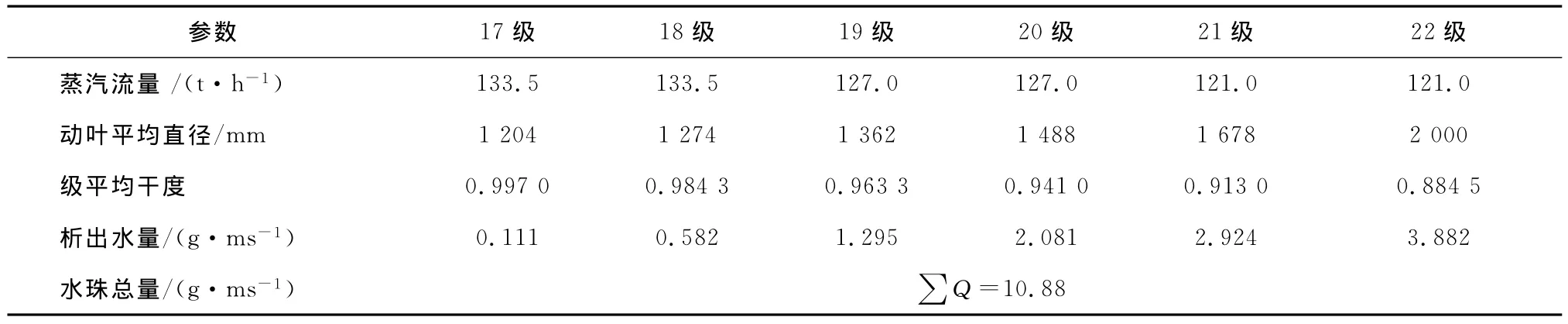

以 N50-90-535型汽轮机[5]为例说明弹珠对汽轮机效率的影响.表1给出了N50-90-535型汽轮机17~22级的参数.

表1 N50-90-535型汽轮机部分级的参数Tab.1 Parameters of the N50-90-535steam turbine at several stages

从表1可以看出,汽轮机的末几级在每毫秒的时间内就可析出水珠10.88g.若在析出水珠总量∑Q=10.88g/ms中,有10%的量是以弹珠的形式存在的,那么QTZ=1.09g/ms,如果上述弹珠量能减少30%,机组的效率就会有较大的提高.在蒸汽流和一次水滴的高速流动影响下,由“弹珠”所形成的二次水滴会连续不断地重复生成新的二次水滴.在离心力的作用下,这种二次水滴多数集中在隔板外缘的内表面附近,且越靠近隔板外缘内表面附近的水滴,其直径越大,密度也越大.据有关资料介绍,一滴直径为4mm的水滴在高速下可产生相当于15kN 的冲击力[6];同样,根据 Rochester和Brunton的试验结果[8],在固液撞触边缘上撞击压力峰值高达260MPa,所用的液滴直径为5mm,撞击速度为100m/s,撞击压力峰值出现在固液撞触边缘.所以弹珠阻止转子旋转的制动力对汽轮机做负功,定性地讲其数值应当很大.

由于大部分水滴(珠)集中在缸体内圆周附近的区域,被持续不断地弹起,而隔板外缘的轴向尺寸比动叶区的轴向尺寸大很多,所以改变隔板外缘内表面的结构可以有效地控制和减少弹珠的生成量,从而提高汽轮机的效率,估计可提高2.5%~5%左右,甚至更高.当然,此数值应当通过试验来进一步验证.

近年来,由于科技的进步、机组容量的增大、叶片型线的完善及尺寸的增大、材质及加工工艺的不断提高,叶片断裂现象得到了控制,但是,“弹珠阻止转子旋转的制动力”对汽轮机效率产生的影响至今尚未得到解决.而且叶片越长,制动力矩越大,对汽轮机效率产生的影响也就越大.

针对叶片的水蚀冲刷现象,一般采取的措施是在叶片进汽边的上部背弧侧进行表面强化处理,即局部高频淬硬、电火花强化、氮化、焊硬质合金、激光强化处理等.这些措施对延长叶片的使用寿命虽然能起到一定的作用,但是这只是被动式的解决方法.如果能够由被动式的解决方法转变为主动式,从源头着手,使用汽轮机外缘内表面去湿隔板,在减小和控制“弹珠阻止转子旋转的制动力”上下功夫,将会产生更好的效果.

当弹珠与转子叶片相撞击时,会导致转子轴向推力增大.由于水滴的冲蚀现象,在末几级叶片进汽侧的边缘和背弧面上已经形成了蜂窝式或锯齿式的水蚀坑痕,当蒸汽和水滴与叶片表面接触时,蒸汽和水滴就不能很顺利地沿着叶片原设计的光滑流线曲面通过,而会形成一定的阻力,使转子的轴向力增大,导致推力轴承的工作温度升高.这点在辽阳石化分公司热电厂7号、8号汽轮机中已经得到了证实.所以,减小“弹珠阻止转子旋转的制动力”能够减小转子的轴向推力,降低推力轴承的工作温度.

4 结 论

(1)二次水滴包括由“弹珠”所形成的二次水滴和由叶片出汽边处的“水膜”被高速汽流撕裂和破碎所形成的二次水滴.弹珠量的多少会影响二次水滴的总量,同时也影响汽缸内动、静部件表面的水膜生成量.

(2)二次水滴的多少直接影响汽轮机的效率和叶片水蚀的程度.

(3)汽缸内动、静部件的表面形状和结构形式直接影响弹珠的生成量,改变隔板外缘内表面的结构可以控制反弹水珠的形成,有效减少二次水滴的总量,从而提高汽轮机效率,延长叶片使用寿命.

(4)蒸汽品质对汽轮机的效率和叶片的水蚀也有一定影响,应该加强对蒸汽品质的监督和管理,以减少弹珠的生成量.

[1]靳智平.电厂汽机原理及系统[M].2版.北京:中国电力出版社,2006:199.

[2]刘强.汽轮机低压缸末级叶片水蚀机理分析及司太立合金片更换研究[D].上海:上海交通大学机械与动力工程学院,2007:5.

[3]王娜,张弘,蔡小舒 .二次水滴可视化探针的设计[J].热力透平,2006,35(2):79.WANG Na,ZHANG Hong,CAI Xiaoshu.A design of video camera on secondary droplet [J].Thermal Turbine,2006,35(2):79.

[4]蔡小舒,徐峰,宁廷保,等.直接空冷汽轮机末级蒸汽异质/均质成核凝结过程的在线测量[J].动力工程,2008,28(6):865-870.CAI Xiaoshu,XU Feng,NING Yanbao,et al.Online measurement on direct air cooling turbine final heterogeneous/homogeneous nucleation condensation [J].Journal of Power Engineering,2008,28(6):865-870.

[5]华中工学院.汽轮机[M].北京 :电力工业出版社,1980:170-173,290-293.

[6]常咸伍,霍如恒.汽轮机本体检修实用技术[M].北京:中国电力出版社,2004:1-4.

[7]《汽轮机、锅炉、发电机金属材料手册》编写组.汽轮机、锅炉、发电机金属材料手册[M].上海:上海人民出版社,1973:291.

[8]鄢宇鹏,孙弼 ,蔡颐年.汽轮机动叶片水蚀问题的研究[J].汽轮机技术,1994,36(5):308.YAN Yupeng,SUN Bi,CAI Yinian.Research on turbine blade water erosion [J].Turbine Technology,1994,36(5):308.