简易放顶煤采面滑移支架回撤新工艺研究

2012-08-14鹤岗斯达机电设备制造有限责任公司

鹤岗斯达机电设备制造有限责任公司 王 月

炮采放顶采煤作为一种常见、高效的采煤技术,在煤炭开采业中已经获得了一定程度的普及。但由于对煤层顶板类型认识不足,加之对顶板所采取的控制措施不当,使得在运用该工艺时容易造成事故。本文,笔者针对这一情况,对放顶采煤面推进过程中可能出现的问题进行了探讨,并介绍了放顶煤采面滑移支架回撤新工艺,对于事故的防范有显著效果。

一、适用放顶煤采煤法的煤层及顶板类型

一般来讲,适合应用放顶煤采法的煤层类型包括不稳定或稳定性不是很高的煤层、物理结构比较松软且瓦斯含量较低的厚煤层(厚度一般在5 m以上)等。在实际运用中,必须根据煤层顶板的厚度以及顶板垮落后对采空区造成的填充情况,选择合适煤炭的放置高度。

二、采面推进过程中的常见问题及控制措施

1.常见问题。

(1)一般来讲,采面处煤炭起初的厚度会大于4 m,但是随着时间的变化,煤层的厚度会逐渐变薄,当厚度变至3 ~ 4 m时,由于采空区的填充不充分,使得顶部的煤炭容易掉落而进入采空区,致使采场顶部出现三角空顶区。严重时还会出现下支柱卸载以及采面冒顶事故。

(2)当采面的顶板厚度较薄而煤层厚度较厚时,由于放顶后掉落的岩石不能完全填满采空区,致使采空区呈现悬壁状态,使得采空区成了瓦斯的聚集场所。一旦放顶突然垮落,瓦斯由于受挤压而进入采面,就会造成采面瓦斯事故。

2.控制措施。

(1)在放顶采面正式进入回采之前,要充分了解采煤工作面的顶板厚度及煤层厚度。顶板的岩层结构以及垮落后的松散系数都会影响采煤工作的正常运行。另外,如果遇到顶板呈周期性来压的情况,应将顶部煤炭的厚底控制在2 m以下,此外,还应及时地将放顶采煤法改成沿顶采煤法。

(2)放顶工作面开采厚度的确定应该综合考虑放顶煤层的松散系数、煤层顶板厚度以及煤层垮落后的填充空间。要保证采面采空区时刻保持填满状态,以防止采空区呈现悬壁状态而形成瓦斯聚集空间。

三、放顶煤采面滑移支架回撤新工艺

尽管滑移支架放顶采煤法在安全技术上比较复杂,但其采煤效率较高。当采面停止采煤后,必须对支架进行回撤,这对简易放顶煤安全生产是至为重要的。以往常用木垛和支柱来维护作业空间,但这种方法对坑木的消耗量极大,且顶板稳定效果并不理想。针对这种情况,笔者提出了一种物坑木的滑移支架回撤新工艺,具体如下。

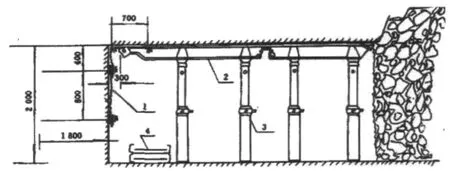

1.撤架前的准备工作。在拆除支架的过程中,顶板的稳定性较差。为此,应在停采之前在采面铺设双层顶网。双层顶网的规格为1 m×10 m,金属网由12#铅材料制成,顶网强度较高。停采前的最后一个循环工序是将开帮宽度由原来的0.8 m调整到1.0 m。另外顶网应沿着顶板铺开,在距煤帮0.8 m处,沿顶板钉上一排锚杆,然后在煤帮和顶板的接口处再钉上一排锚杆。撤架钱工作面的具体支护规格如图1所示。

图1 撤架前的工作面的具体支护规格

2.采面设备与支架的拆除。以HLY型滑移支架为例,柱式为四柱式,行程控制在0.6 m,支架高度为2.0 m,整个支架的长4.0 m,质量为800 kg,两个支架的间距控制在0.8 m,支架的支护强度为320 kN。正式开始撤回工作前,应先清理干净采场的杂煤及浮煤,对这些东西进行及时清理并运出。

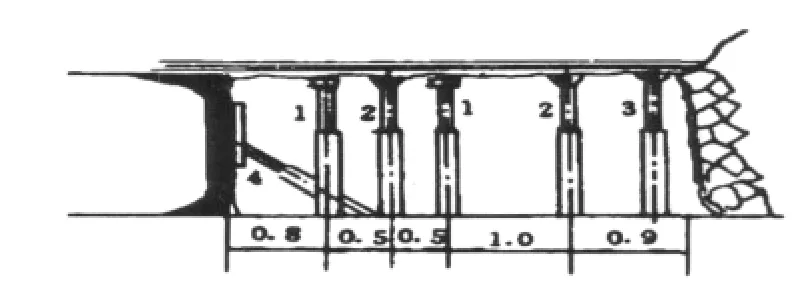

在拆除支架时,应该按照自上而下的顺序,沿着倾斜面逐步拆除支架,先拆除上面的液压顶板,然后拆除6架滑移支架。将6架中的其中2架以倾斜的角度就地安装,两架间的间距控制在0.8 ~ 1.2 m。支架与煤帮之间留出1.0 m左右的空隙。撤架时的顶帮支护如图2所示。

图2 撤架时的顶帮支护

完成上述2个支架的拆除后,再按由上而下的顺序拆除另外4个支架,在补打采空区液压支柱时,可根据顶板的实际情况选择性的使用液压支柱,以维护好拆除后的空间。如果液压支柱出现支架后端头偏出情况,应及时回撤。当所有拆除支架在采面完成解体后,使用输送机将其运出采场。为防止意外发生,应等到后部滑移支架到位后再拆除支架。

四、结论

通过采取上述煤采面滑移支架回撤新工艺,能够顺利并安全地拆除所有滑移支架。新工艺的使用节省了20 ~ 30 m3的坑木,降低了人力物力的消耗。和木垛回撤法相比,新工艺能缩短3天的工期,效果显著。