配合饲料全自动包装和堆码线的方案设计

2012-08-09陈培军李朝红邓援超

陈培军 李朝红邓援超

(1.湖北仙桃职业学院,湖北仙桃 433000;2.中国联合装备集团安阳机械有限公司,河南安阳 455000;3.湖北工业大学,湖北武汉 430068)

配合饲料打包工段一直以来是以人工包装为主,小型饲料厂是人工将包装袋置于成品仓或缓冲斗下进行灌装,之后对包装袋进行称重、封口;一般中大型饲料厂则是人工将包装袋置于称重斗下进行灌装,之后送入皮带机上用缝纫机进行封口和输出,然后人工堆码。无论哪种方式,其生产效率都不高,一般一个灌装工位最多200包/h,劳动强度大,操作环境恶劣。先进环保的灌装方式是采用全自动包装线和全自动堆码线方法,下面对配合饲料全自动包装和堆码线进行方案设计,为开发相关产品提供设计思路。

1 配合饲料全自动包装线的方案设计

参照其它行业包装线的设计原理[1-2],可制定配合饲料全自动包装线的灌装流程如下:人工将配合饲料包装用的复合编织袋成叠地堆在放袋架上,用机械手配合吸盘将袋抓到喂袋滚筒上,由滚筒将包装袋送到取袋架上,之后由取袋机械手将包装袋放置在灌装口处,由自动开袋装置将包装袋打开,且自动套到下料口上夹住,通过上部计量秤称重将饲料灌到袋中,自动输送和进行袋口整形,缝制上口,最后由皮带输送机输出。其工艺流程如下:

图1 灌装工艺流程

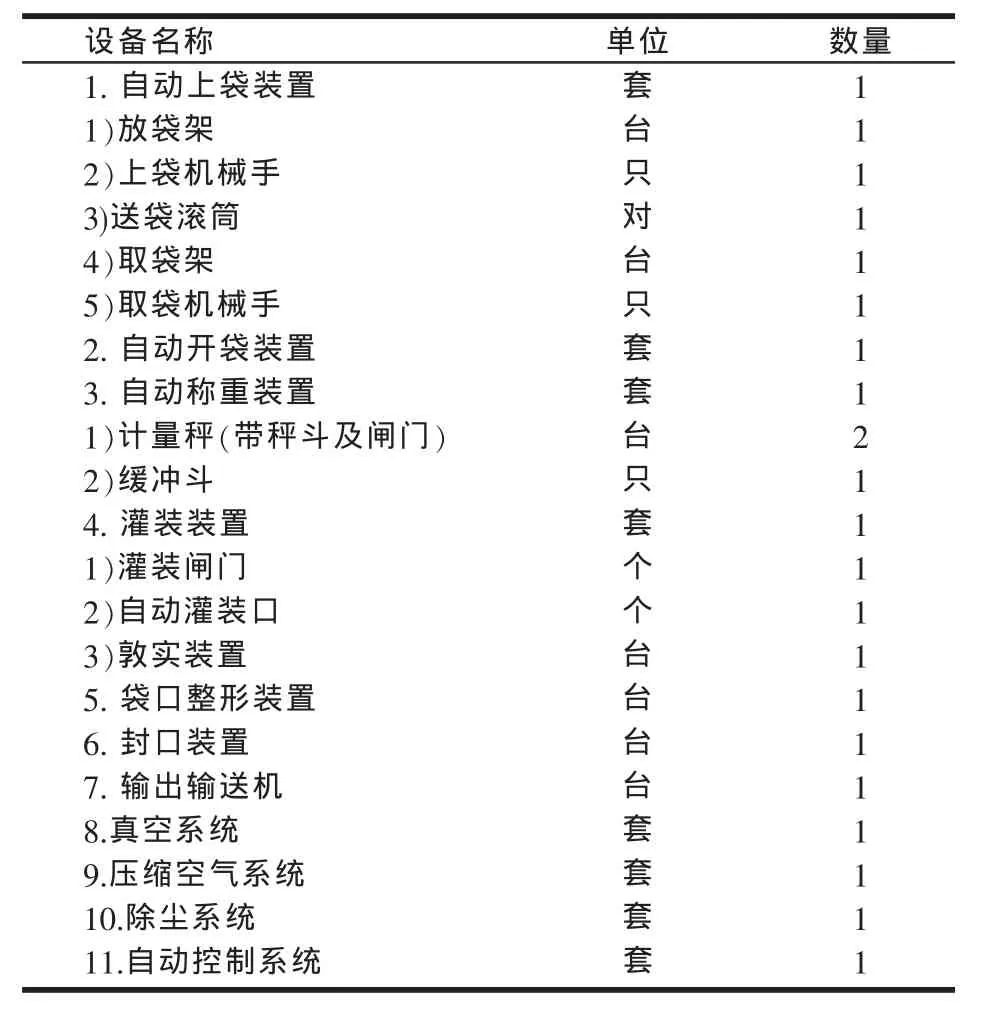

该自动生产线主要由自动上袋装置、自动开袋装置、自动称重装置、灌装装置、袋口整形装置、封口装置及输送部分等组成。所需主要设备见表1。

为保证自动包装线的生产率,本包装线并列设置了两台自动称重装置,工作时采取交替称重的方式,以满足生产的需要。

配合饲料全自动包装线设计的难点是自动上袋装置和自动开袋装置。

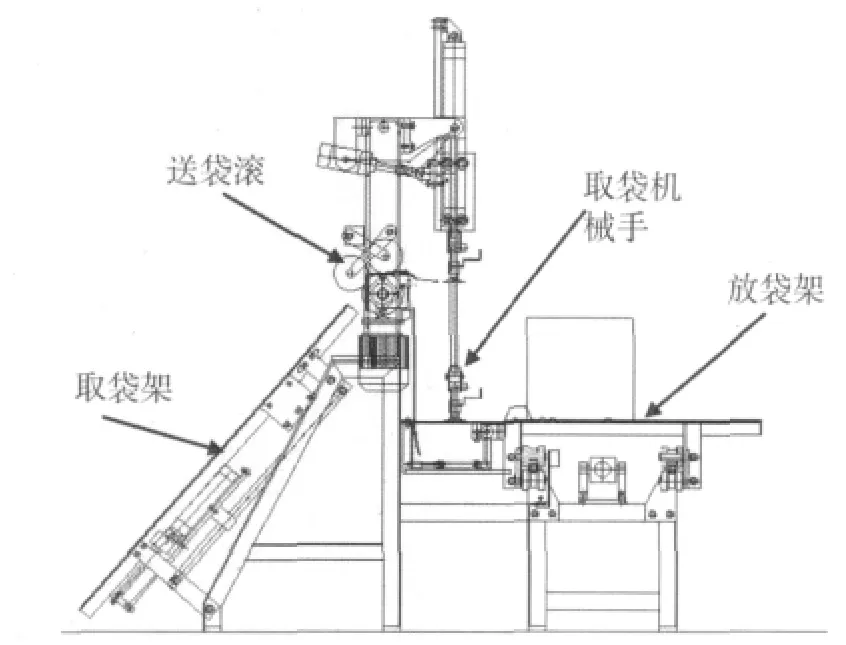

自动上袋装置设计的难度在于复合编织袋较软,不易可靠地将袋子从一叠袋子中取出,并送到灌装口处,解决该难点的方法是机械手加真空吸盘,图2为自动上袋装置的方案图;自动开袋装置设计的难度在于复合编织袋具有透气性,不易可靠的用吸盘打开,解决该难点的方法是采用多个特殊的真空吸盘。

表1 配合饲料全自动包装线主要设备

图2 自动上袋装置方案

2 配合饲料全自动堆码线的方案设计

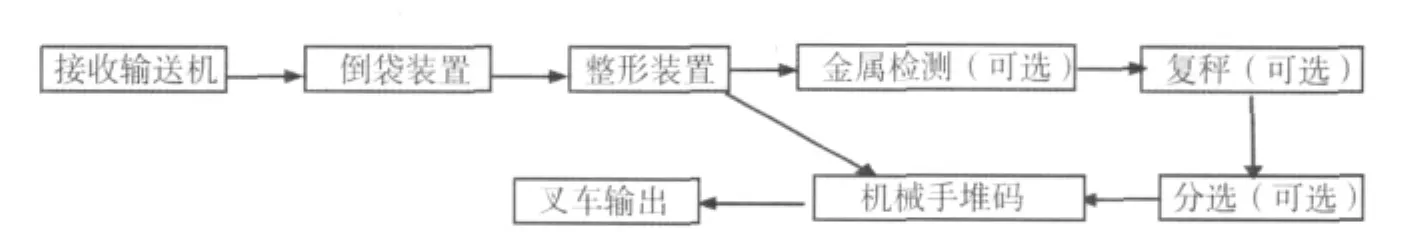

设计配合饲料全自动堆码线,其堆码过程如下:由皮带输送机接收从配合饲料全自动包装线输出的饲料包,先进行倒包动作,使饲料包连续朝同一方向倾倒,之后进行饲料包整形,进行金属检测(可选)、复秤(可选)、分选(可选),之后进行堆码,最后有叉车将码好的饲料包(如40包)送走。

堆码工序的方法有两种[1],一是利用码垛机进行堆码,二是利用码垛机械手进行堆码,两者各有利弊。利用码垛机进行堆码速度快,可对应两条自动包装线,但码垛机堆码需要对饲料包进行提升,占用空间大;码垛机械手速度相对较低,但占地面积小。

下面是这两种堆码方式的流程图(见图3、图4):

码垛机是比较成熟的产品,国内有一些企业生产;码垛机械手国内尚不成熟,一般依赖进口产品,图5是码垛机械手的示意图。

3 配合饲料全自动包装线和堆码线的组合

配合饲料全自动包装线和堆码线组合使用,一般一条包装线配一条堆码线(使用码垛机或码垛机械手),或两条包装线配一条堆码线(使用码垛机,配双位转位机),图6为两条配合饲料全自动包装线配一条全自动使用码垛机堆码线方案立体图。

该配合饲料全自动包装线和堆码线按设计其能力为:每条包装线可实现每小时600包,堆码线可实现每小时1 200包,整个系统可实现每小时100包。

下面对关键工位的时序进行分配计算:在全自动包装线上,关键工位是灌装工位;在全自动堆码线中,关键工位是转位工位。

图3 码垛机全自动堆码线

图4 码垛机械手全自动堆码线

①灌装工位的时序分配

设包装线实现每小时600包,那么灌装工位的总时间是 T总=3 600/600=6 s。

在包装线灌装工位的工艺动作最多,包括:抓袋1、开袋2、灌装3、合袋4和移袋5等五个动作,设它们所用时间分别为 T1、T2、T3、T4、T5。

则T总=T1+T2+T3+T4+T5

根据试验,T1、T2、T3、T4、T5的数值分别取 0.5、1.5、1.6、1.2和1.2 s比较合理。

表2 配合饲料全自动堆码线设备

图5 码垛机械手

图6 全自动包装线和堆码线组合整体方案

T总=T1+T2+T3+T4+T5=0.5+1.5+1.6+1.2+1.2=6 s

②转位工位的时序计算

全自动堆码线的转位工位是耗时最多的工位,在该工位上包括上包1、夹包2、转包3、松包4和下包5等五个动作,如果全自动堆码线上只有一个转位工位,则该工位的总时间为3 600/1 200=3 s,3 s时间要完成上述5个动作显然是困难的,为此在本方案中设计的是双转位工艺,见图6中的序号为9的部件。

由于是双转位工艺,则每个转位动作所花时间为T总=2×3 600/1 200=6 s,设上包 1、夹包 2、转包 3、松包 4 和下包 5 所用时间分别为 T1、T2、T3、T4、T5。

则T总=T1+T2+T3+T4+T5

根据试验,T1、T2、T3、T4、T5的数值分别取 0.8~1、0.6、1.2~2、0.3~0.6、1.0~1.8 s比较合理。

此时时间:最小值为T1+T2+T3+T4+T5=0.8+0.6+1.2+0.3+1=3.9<T总

最大值为T1+T2+T3+T4+T5=1+0.6+2+0.6+1.8=6=T总

符合灌装线的要求。

上述实施案例属于基本型,没有配用金属检测装置、复秤装置和分选装置,如果企业需要,可将这些装置添加到生产线中。

为加快企业升级转型,采用自动化生产线已成为当今企业的潮流,在现在招工难的情况下,用全自动包装线和堆码线替代人工操作具有十分重大的意义,所以未来开发和应用这类设备是必然的趋势。

参考资料

[1]孙风兰,马喜川主编.《包装机械概论》(第1版).印刷工业出版社,2005.

[2]潘松年主编.《包装工艺学》(第3版).印刷工业出版社,2007.