采用序列化编码顺序控制的锅炉蒸汽吹灰系统

2012-08-09郝涛董建朋

郝涛,董建朋

(河南电力试验研究院,郑州市,450052)

0 引言

火力发电厂燃煤锅炉在运行过程中不可避免地在炉膛水冷壁、过热器、再热器管路等有烟气通流的管路表面,以及空气预热器通流部分换热面等位置有大量积灰。其产生的不良后果是使传热效果下降,从而引起锅炉换热效率下降,经济性降低,严重时可能造成局部管路过热损坏,发生爆管事故或引发空预器火灾[1-2]。因此,在锅炉运行时高效、可靠地清除管路及设备上的积灰对火力发电机组的安全、稳定、经济运行有重要的作用。

锅炉蒸汽吹灰系统使用高压蒸汽吹灰装置吹扫清除锅炉设备上积存的灰尘(包括燃煤灰及燃油积垢)。不同安装位置的吹灰器可对炉膛水冷壁管、过热器管路区域、再热器管路区域、尾部烟道以及空预器通流换热面部分实施吹灰[3]。

锅炉蒸汽吹灰系统的控制可用厂家配套的控制系统,一般为可编程逻辑控制器(programmable logical controller,PLC)或用分散控制系统(distributed control system,DCS)控制。其顺序控制逻辑框架通常采用多个顺控模块扩展或主顺控模块带若干个步序模块的方式构成[4]。

本文探讨了上述控制方式可能存在的一些不尽如人意的地方,提出了一种新型的控制逻辑框架。

1 某1 000 MW机组吹灰系统简介

一般来说,随着机组容量增大,锅炉的规模也扩大,安装的吹灰器也随之增多。以某1 000 MW发电机组燃煤锅炉为例,该锅炉为东方锅炉(集团)股份有限公司生产的DG-3000/26.15-Ⅱ1型超超临界参数变压直流本生型锅炉,单炉膛,尾部双烟道结构,平衡通风。该锅炉安装有82台炉膛短吹灰器,上炉膛、水平烟道和尾部烟道上部两侧墙装设36台长伸缩式吹灰器,省煤器的左、右两侧装有16台半伸缩式吹灰器,空气预热器布置4台伸缩式吹灰器[5]。各类吹灰器参数见表1。

表1 某1 000 MW机组吹灰器参数Tab.1 Soot blower parameters of a 1 000 MW boiler

吹灰汽源来自末级过热器入口集箱,经减温减压站降压后供给各路吹灰器。减温减压站减温水取自再热器减温水。空预器吹灰还设有辅助汽源,来自辅汽联箱,供机组启动初期空预器吹灰用。

吹灰器数量众多,不同的吹灰器一般被分成若干组按照一定的顺序启动运行。吹灰过程如下:汽源开启→开疏水电动门→关疏水电动门→炉膛吹灰器吹灰→水平烟道吹灰器吹灰→尾部烟道吹灰器吹灰→空气预热器吹灰器吹灰→汽源关闭→开疏水电动门→结束。

2 传统吹灰系统控制

吹灰系统控制传统上由吹灰设备厂家提供一套控制系统,一般为PLC。随着目前大型机组控制系统“一体化”的趋势,越来越多的发电机组锅炉吹灰系统与主机DCS一体控制,这样设计既有利于系统维护,又便于运行人员监控设备状况[6]。上述机组的吹灰系统即设计为DCS控制,分配有2对控制器,分别控制炉膛短吹灰器及长(半)伸缩吹灰器。

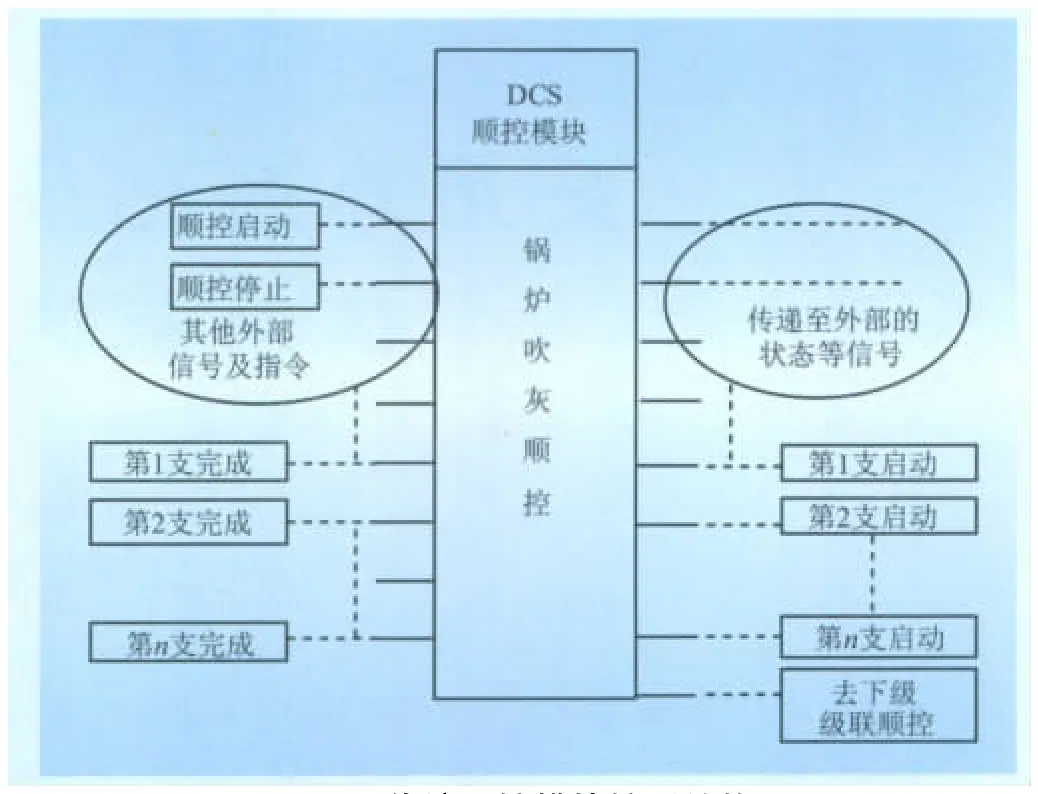

吹灰系统控制思路一般采用的是顺控方式,即在DCS上按照一定的顺序使用顺控模块将各个吹灰器控制块串起来,所有的吹灰器由1个或多个顺控单元控制(见图1)。由人工或一定条件自动触发启动顺控,顺控启动后,按照顺控的步序依次启动吹灰器。顺控完成或发生故障运作失败后,顺控停止[7]。

由图1可以看出,使用这种传统顺控方式的优点在于控制逻辑结构简单,根据顺控的步序顺序启动吹灰器,设备的运行、完成状况较为清晰,而且顺控模块控制简单。顺序逻辑也是DCS控制逻辑中常见的一种模式,在电厂控制系统中经常使用。

3 传统吹灰控制系统的弊端

上述传统控制逻辑的控制方式存在着一些不尽如人意的地方。顺控模块在控制的设备数量较少,特别是在1个顺控模块的步数管脚范围之内(各DCS厂家的顺控模块都有一定的步数限制)时,控制逻辑结构简单清晰[8]。当控制设备很多时,由于单个顺控模块可以容纳的步数有限,需要多个顺控模块进行级联(如图1),此时,需要将不同的顺控模块顺序连接,而且通常这种连接需要多条逻辑连线,有的用来连接主模块下发指令,有的用来与主模块进行状态信息交换。这样原本简单的顺序插入了一些无序的回环,无形中增加了逻辑结构的复杂性及不确定性[9]。

图1 传统顺控模块控制结构Fig.1 Structure of traditional sequence control module

从图1所示的结构还可以看出,使用顺控模块搭成的顺控逻辑一旦成形,想要对其中某1步所控制的设备进行修改,所涉及的改动量将会很大。特别是需要在某2步之间插入1步,在插入点之后的每1步所控制的设备均要进行修改。对于单一顺控模块构成的简单顺控来说,这样的修改已经会让维护人员感觉到棘手。而对吹灰系统这样庞大的控制逻辑来说,如果发生这样的情况,无论是在基建调试期间或是正常运行期间都将是十分繁琐和复杂的。

这种情况的发生在各个发电厂并不少见。根据实际运行状况发现现有的吹灰器无法满足工艺要求,会增减吹灰设备;或者根据工艺流程的要求,修改某些吹灰器启动的顺序(例如炉膛两侧的吹灰器同时进退,从上至下吹灰或沿烟气流动方向吹灰等)[10]。使用传统的顺控模块控制方式,这种逻辑的变化量是相当大的。再考虑到修改逻辑过程中需要格外留心避免的参数漏填、重填,逻辑连线的错位等情况,这样的修改无异于很大部分的逻辑重新组态生成,客观上对于整体工程的进度保证以及日常维护造成了较大的麻烦。

4 序列化编码顺序控制方式

4.1 控制方式简介

为了避免上述种种可能出现的情况,在某1 000 MW机组的锅炉蒸汽吹灰系统上采用了一种新的控制模式——序列化编码顺序控制。

序列化编码顺序控制的思路是:将每个参与控制的设备(以吹灰器为例)编一个预先设定的编码(可修改),该编码的顺序来自工艺系统的要求。对于运行顺序靠前的吹灰器,其设备编码较小(或靠前的较大,按序排列即可)。顺序控制的主程序控制当前需要动作的吹灰器的编码,当程序按照一定规则产生的序列码与吹灰器的设备编码相同时,该吹灰器自动启动。

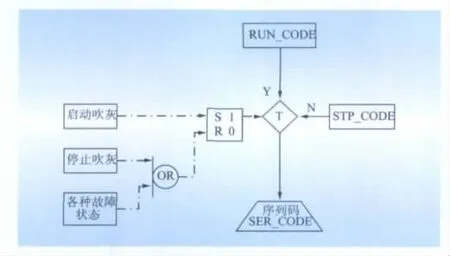

如图2,主程序序列码(serial code,SER_CODE)的产生由以下几条逻辑构成:

(1)程控未运行或处于暂停状态时,系统产生一个数值很大的序列码(stopped code,STP_CODE),保证任何吹灰器的设备码与之不同,程序处于停止状态。

(2)正常情况下,程序启动后,序列码由系统中未运行的吹灰器中的设备编码排序产生。当前尚未运行的吹灰器的设备编码按照从小到大的顺序排序,最小的设备码即为将运行的序列码(running code,RUN_CODE)。程序处于运行状态。

图2 序列码产生过程Fig.2 Rules to create serialization code(SER_CODE)

吹灰器的设备编码由人工在DCS上的吹灰器设备驱动块中设定,今后需要时可在组态工具中很方便地修改。

另外,该设备编码虽然预先在逻辑中设定,但在程控运行过程中是动态管理的。

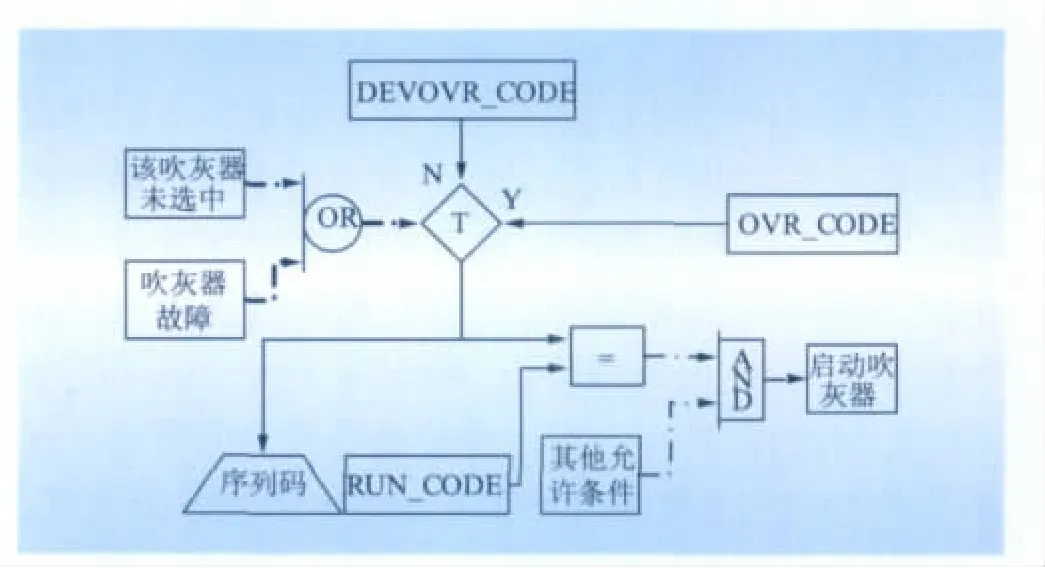

如图3,在正常情况下,设备的编码等于预先设定的数值(device code,DEV_CODE);当设备出现以下故障状况时,设备的编码被设置为一个特殊的大数值(overide code,OVR_CODE)以示非常状态:

(1)该吹灰器已完成吹灰;

(2)该吹灰器所在组未被选择进行吹灰;

(3)该吹灰器设备故障。

当程控运行序列码(RUN_CODE)等于某支吹灰器的设备编码(DEV_CODE),且满足该吹灰器运行时所需的一些外部限制条件(工艺参数等条件)时,该支吹灰器自动启动,执行吹灰程序。

全部吹灰器的设备编码均置于OVR_CODE时,系统可判断出该状况是正常吹灰结束还是设备故障引起的。如果是正常吹灰结束,则执行吹灰完成后续逻辑;若是由于故障引起,则停止程序运行,并将顺控置于暂停状态。

图3 设备码产生过程Fig.3 Rules to create device code(DEV_CODE)

由上述分析可知,采用序列化编码顺序控制方式控制吹灰系统,控制程序整体结构简单清晰,依靠简单排序即可完成数量众多的吹灰器设备的顺控控制。如设备数量需要调整或工艺要求需要改变时,仅需调整某些吹灰器的设备编号即可改变设备控制的顺序或增加、删除设备,大大减少了逻辑的修改量。同时,因为逻辑修改难度下降,也大幅度降低了出现错误而导致故障的可能性。

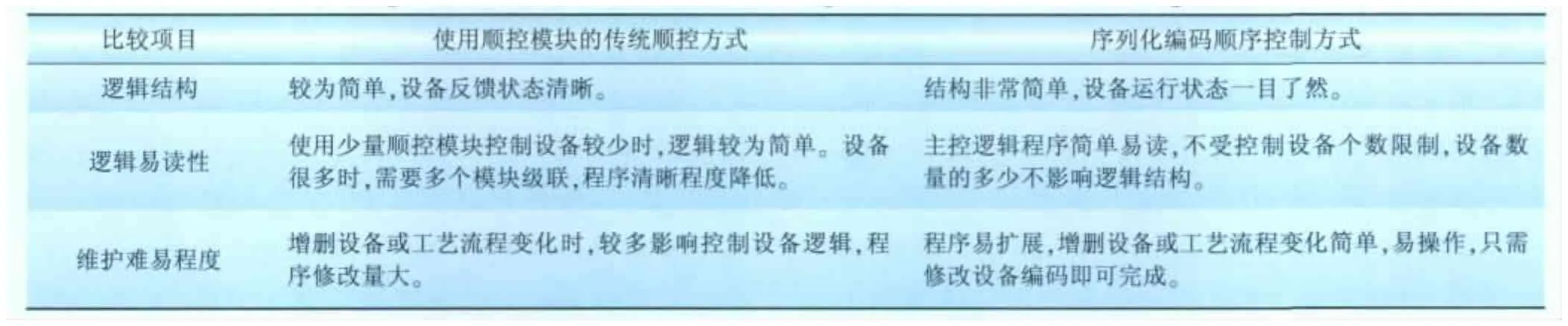

表2列出了传统顺控方式与序列化编码顺序控制方式在逻辑结构、逻辑易读性及维护难易程度方面的比较。

4.2 在某1 000 MW机组中的应用

在上述1 000 MW超超临界机组锅炉蒸汽吹灰控制系统中,使用了序列化编码顺序控制。在逻辑调试过程中,曾多次出现工艺要求变化,如原先设计的过热器区域长行程吹灰器为炉膛左、右侧2支吹灰器同时对吹,实际应用中,为保证吹灰蒸汽压力不过多下降,改为单支运行。组态维护人员只用了很短的时间修改了十几支吹灰器的设备编码就解决了问题。又如,初始设计的吹灰顺序与工艺要求有部分出入,需要调整,组态维护人员很快就按要求完成了修改,为调试赢得了宝贵的时间。

表2 序列化编码顺控与传统顺控方式的比较Tab.2 Comparison between serialization code sequence control and normal sequence control

在该1 000 MW机组蒸汽吹灰系统上的应用表明,序列化编码顺序控制逻辑可满足各项工艺要求,得到了各方面的认可。

5 结语

传统顺序控制方式在受控设备数量较多的情况下会有一些不尽如人意之处,为此提出了一种新的控制模式——序列化顺序控制方式。该控制方式程序逻辑清晰明朗,维护简单,可有效地降低逻辑维护的数量和难度;使用范围广泛,能应用于大多数工艺要求的控制流程,特别适用于受控设备较多的情况。在某1 000 MW机组的锅炉吹灰系统上使用效果良好。该控制方式可为同类工艺要求的控制系统提供参考。

[1]周强泰.锅炉原理[M].北京:中国电力出版社,2009:168-169.

[2]DL/T 435—2004电站煤粉锅炉炉膛防爆规程[S].北京:中国电力出版社,2004.

[3]DL 5000—2000火力发电厂设计技术规程[S].北京:中国电力出版社,2000.

[4]吴晓洲.吹灰器控制系统改造[J].华电技术,2009(1):50-52.

[5]东方锅炉(集团)股份有限公司.超超临界锅炉控制系统说明[M].德阳:东方锅炉(集团)股份有限公司,2008.

[6]张洪,须文波,刘飞.吹灰器优化控制系统的研究与应用[J].化工自动化及仪表,2004,31(5):59-61.

[7]DL/T 5175—2003火力发电厂热工控制系统设计技术规定[S].北京:中国电力出版社,2003.

[8]陈裕国,谈宏华.锅炉吹灰程序控制系统的设计[J].武汉化工学院学报,2006,28(1):56-59.

[9]黄莺,曹勇,崔占忠.锅炉吹灰器使用情况及研究[J].黑龙江电力,2003,25(2):36-38.

[10]李洪涛,董瑞信,冷成岗,等.1 000 MW 超超临界机组锅炉优化吹灰试验研究[J]. 电力建设,2011,32(3):99-101.