SCAL型间接空冷系统设计参数的优化

2012-08-09赵弦冯璟

赵弦,冯璟

(华北电力设计院工程有限公司,北京市,100120)

0 引言

目前我国三北富煤地区,水资源日益匮乏,发电厂空冷技术的应用促进了当地发电机组容量的快速发展[1-3]。在工程实践中,间接空冷系统和直接空冷系统相比,因其运行背压低、抵御大风和夏季高温能力强而越来越被广泛应用。但传统带表面式凝汽器的间接空冷系统(哈蒙式)和带混合式凝汽器的间接空冷系统(海勒式),随着近年来机组容量的大型化而显现出其各自的弊端。哈蒙式系统的散热器需布置于塔内支撑环梁上,空冷塔占地大,基建投资多;海勒式系统需凝结水精处理,设备多、自动控制复杂[4-5]。SCAL型间接空冷系统采用表面式凝汽器与塔外垂直布置的铝制散热器,解决了空冷塔体型庞大、水质要求高、控制复杂等问题,满足了机组容量大型化对空冷系统的要求[6-7]。SCAL型间接空冷系统最早应用于山西阳城电厂二期工程2×600 MW机组,于2007年7月投入正式运行。随着阳城电厂的成功投运,目前国内300 MW以上间接空冷机组大部分采用SCAL型间接空冷系统,并出现“三塔合一”排烟脱硫塔技术由海勒系统到SCAL型间接空冷系统的应用拓展。

作为发电厂热力系统的冷端,SCAL型间接空冷系统采用热容量较小的空气作为换热介质,设计规模较常规湿冷系统大很多,容易受外界环境影响,因此SCAL型间接空冷系统的设计规模决定了机组将来运行背压的高低。煤价和成本电价决定了机组的运行费用,因此优化设计的目的就是平衡空冷系统规模的大小和运行费用的高低,使空冷系统年总费用最小。本文结合多个SCAL型间接空冷系统工程设计经验,对影响空冷系统规模和运行费用的因素进行研究,为SCAL型间接空冷系统设计参数的优化提供参考。

1 SCAL型间接空冷系统设计规模的优化

SCAL型间接空冷系统的规模主要由3个方面决定:空冷散热器、管道及循环水系统规模;空冷塔土建规模;占地规模。其中空冷散热器、管道及循环水系统规模的优化主要为总散热面积和循环水泵功率的优化,而管道、阀门等其余设备对规模影响不大。空冷塔土建规模主要与塔高和塔0 m直径有关;占地规模由空冷塔散热器外缘直径决定。

本文结合多个SCAL型间接空冷系统的工程设计经验,以内蒙古某电厂2×660 MW机组SCAL型间接空冷系统优化计算为例,分别论述初始温差(initial temperature difference,ITD)值、散热器高度、迎面风速对空冷系统规模的影响。

1.1 ITD值的优化

ITD即汽轮机排汽的饱和蒸汽温度扣除凝汽器端差后与环境干球温度之差。若选用较高的ITD值,则空冷散热器的换热温差较高,所需换热面积减小,反之则增大。因此ITD值可反映空冷系统的规模。

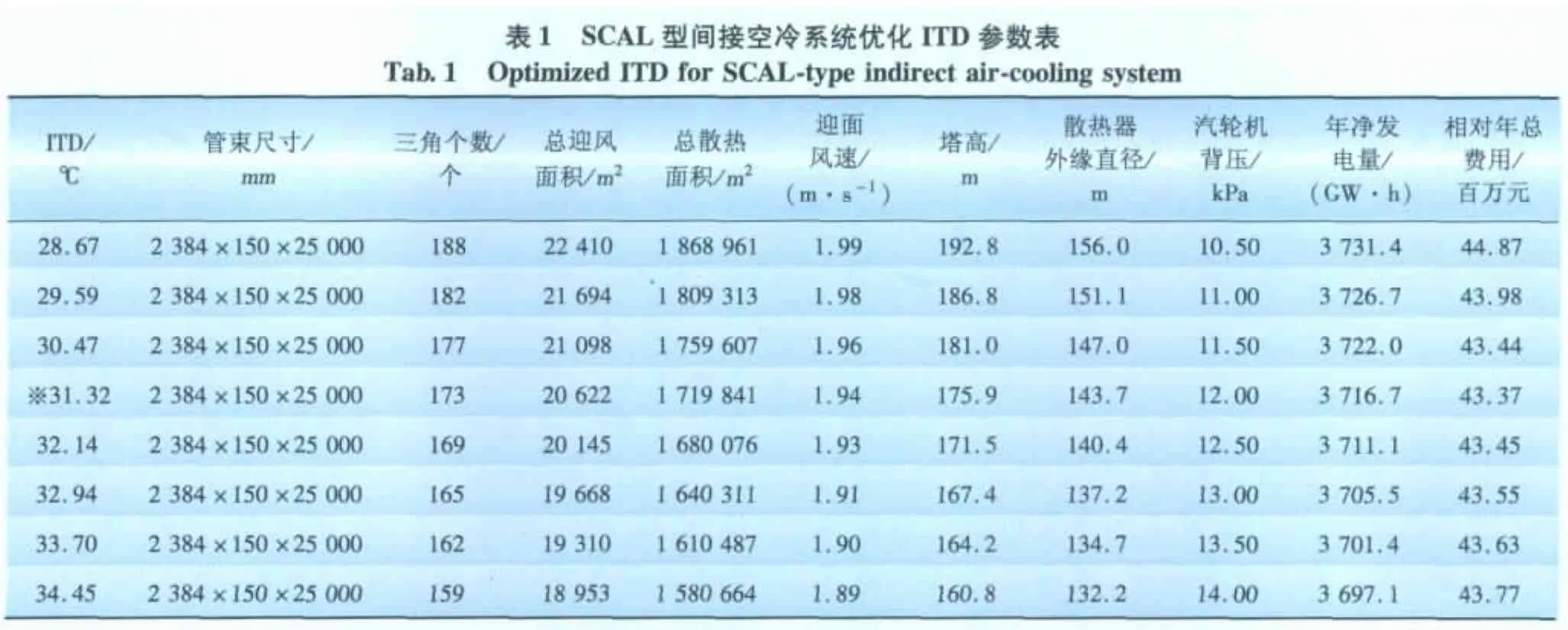

在ITD值优化计算中,由于迎面风速由塔高决定,将塔高与塔0 m直径比固定,控制其小于1.34,对于不同ITD值的参选方案,均取其最大迎面风速进行方案间的比较。比较结果见表1。

从表1可知;※项方案相对年总费用最小,表明在相同散热器高度、相同塔高与塔0 m直径比值、相同循环水流量下,当ITD值降低时,空冷系统总散热面积增大,即空冷散热器个数增加。由于散热器垂直布置在空冷塔外侧,散热器外缘直径和空冷塔0 m直径增大,空冷塔高度随之增加。同时,空冷散热器个数增加使进入每个空冷散热器的循环水流量降低,进出空冷塔水阻减小,循环水泵功率降低。因此SCAL型间接空冷系统的规模随ITD值的减小而增加。

1.2 空冷散热器高度的优化

由于SCAL型间接空冷系统的散热器垂直布置在空冷塔外缘,因此散热器的高度决定了空冷塔的高度、散热器的迎面风速和循环水泵功率。

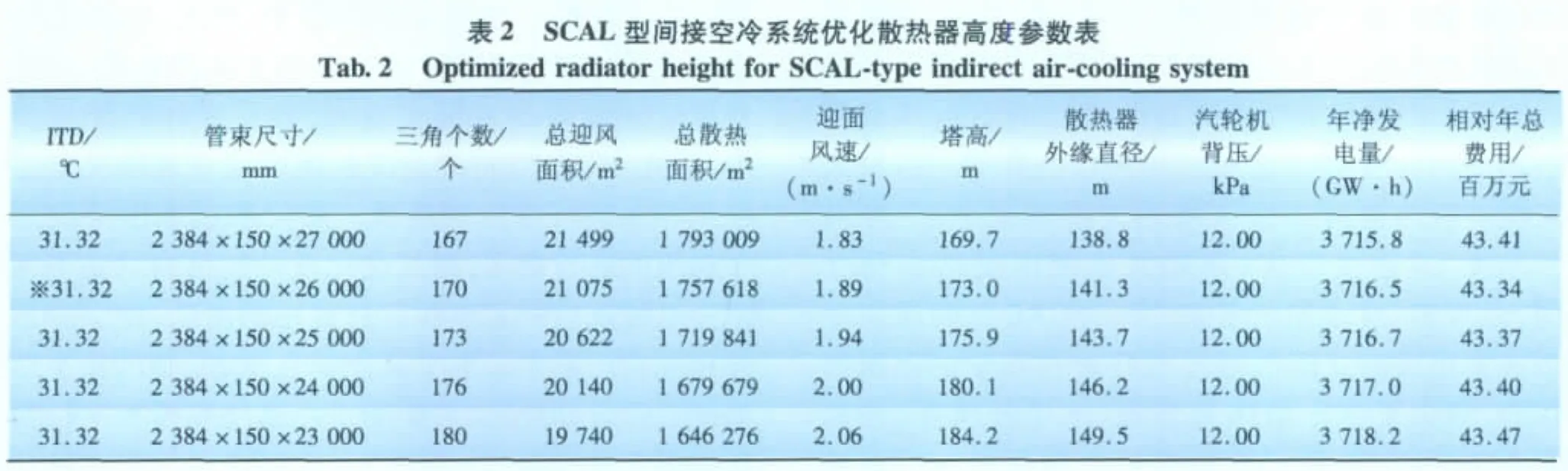

在空冷散热器高度的优化计算中,迎面风速由塔高决定,将塔高与塔0 m直径比固定,控制其小于1.34,对于不同空冷散热器高度的参选方案,均取其最大迎面风速进行方案间的比较。比较结果见表2。

?

?

由表2可知,※项方案相对年总费用最小,表明在相同ITD值、相同塔高与塔0 m直径比值、相同循环水流量下,当散热器高度增加时,散热器个数将减少,但空冷系统总散热面积增加,而散热器外缘直径和空冷塔0 m直径随散热器个数减少而减小,空冷塔高度随之降低,迎面风速也降低,循环水泵功率随散热器高度增加和散热器个数减少而增大。因此空冷散热器、管道及循环水系统规模随散热器高度增加而增大,空冷塔土建规模随散热器高度增高而减小,占地规模随散热器高度增加而减小,即SCAL型间接空冷系统规模与散热器高度变化不是单调增加或降低的关系。

1.3 迎面风速的优化

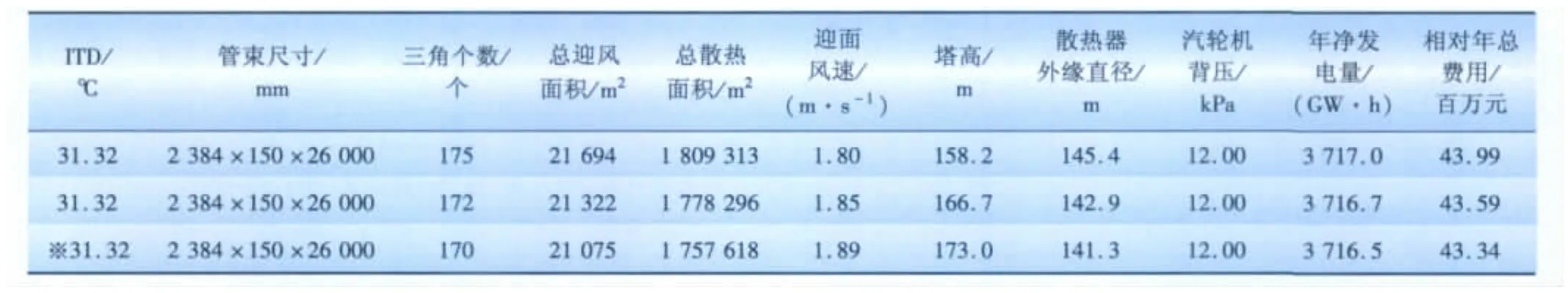

对于间接空冷系统,迎面风速是重要的设计参数之一,空冷散热器的换热系数随迎面风速的增加而增大,而迎面风速的大小由空冷塔的高度决定。比较结果见表3。

表3 SCAL型间接空冷系统优化迎面风速参数表Tab.3 Optimized face velocity for SCAL-type indirect air-cooling system

由表3可知,※项方案相对年总费用最小,表明在相同ITD值、相同散热器高度、相同循环水流量下,当迎面风速增高时,散热器个数减少,总散热面积降低,塔高增加,散热器外缘直径和空冷塔0 m直径随散热器个数减少而减小,循环水泵功率随散热器高度增加和散热器个数减少而增大。因此空冷散热器、管道及循环水系统规模随迎面风速增高而降低,占地规模随迎面风速增高而减小,但空冷塔土建规模随塔0 m直径减小而减小,随塔高增加而增大,表现为随迎面风速变化的结果是不确定的,即SCAL型间接空冷系统规模与迎面风速变化不是单调增加或降低的关系。值得说明的是迎面风速不是无限增高的,受限于塔高与塔0 m直径比值,根据多个SCAL型间接空冷系统的工程设计经验,控制塔高与塔0 m直径比在1.34以下时,SCAL型间接空冷系统规模随迎面风速的增加而降低。

1.4 其他设计参数的选取

根据已完成的多个SCAL型间接空冷系统的设计经验,其他比较重要的设计参数有塔型参数和附加阻力。其中塔型参数主要是塔高与塔0 m直径比值、塔出口直径与塔0 m直径比值。附加阻力主要考虑环境风和“三塔合一”排烟脱硫塔产生的额外空气侧阻力。由于SCAL型间接空冷系统绝大多数应用于三北地区,当地的环境风速较大,因此环境设计风速应根据现场实际情况而选取,并在空冷系统设计时量化考虑其影响。

目前已完成的SCAL型间接空冷系统设计中,塔高与塔0 m直径比值控制在1.1~1.34、塔出口直径与塔0 m直径比值小于0.68。如采用“三塔合一”排烟脱硫塔,则附加阻力约为同容量常规空冷塔阻力的0.08 ~0.1 倍[8],环境风附加阻力按下式计算[9]:

式中:WD为环境风附加阻力,Pa;w0为塔顶风速,m/s;v0为冷却塔出口空气流速,m/s;ρ'1为塔筒外塔顶空气密度,kg/m3;ρ'2为塔筒内塔顶空气密度,kg/m3;D0为冷却塔出口直径,m;N0为冷却塔出口空气速度头,Pa。

2 空冷电厂年运行费用

空冷系统的年运行费用主要由3个方面决定:厂用电费、年维修费用、年耗标煤费用。其中空冷系统厂用电费主要指循环水泵耗电,由循环水泵功率和成本电价决定,年维修费用与空冷设备及土建总投资和维修费用率有关,年耗标煤费用由机组发电标煤耗率和标煤价格决定。

以内蒙古某电厂2×660 MW机组SCAL型间接空冷系统优化计算为例[10],间接空冷系统1台机3台循环水泵总电耗约5 546 kW,年利用小时数按5 500 h计,成本电价按照239元/(MW·h)计,空冷系统厂用电费为1 458万元;维修费用率按2.5%计,年维修费用为1 488万元;年耗标煤量2 059 299 t,标煤费用59 720万元,因此年运行费用为62 666万元。当标准煤价上涨60元/t,则成本电价相应变为250元/(MW·h),年运行费用为75 089万元。因此成本电价随标准煤价上涨而增加,年运行费用随成本电价、标准煤价上涨而增加。

3 结论

(1)优化计算采用“年总费用最小法”,即根据工程的气象条件和厂址条件,初选出多种可能实施的方案,按动态经济规律将每个方案的初投资在经济服务年限内等额均摊得到年费用,再算出每个方案的发电量,将投资的年费用与年运行费用相加,取年总费用最小的方案为最优。

(2)以内蒙古某电厂2×660 MW 机组SCAL型间接空冷系统优化计算为例,总结SCAL型间接空冷系统优化设计原则如下:以成本电价、标煤价格为计算输入条件,以塔型参数为限定条件,考虑环境风速和“三塔合一”排烟脱硫塔的影响,依次优化ITD值、散热器高度和迎面风速,取年总费用最小的方案为最终优化推荐方案。

[1]马义伟.发电厂空冷技术的现状与进展[J].电力设备,2006,7(3):5-7.

[2]伍小林.我国火力发电厂空气冷却技术的发展现状[J].国际电力,2005,9(1):15-18.

[3]杨立军,杜小泽,杨勇平.空冷凝汽器全工况运行特性分析[J].中国电机工程学报,2008,28(8):24-28.

[4]丁尔谋.发电厂空冷技术[M].北京:水利电力出版社,1992.

[5]温高.发电厂空冷技术[M].北京:中国电力出版社,2008.

[6]冯璟,刘志刚.1 000 MW机组间接空冷系统设计研究[J].电力建设,2009,30(12):46-48.

[7]朱大宏,冯璟.SCAL型间接空冷系统设计技术研究[C]//中国电机工程学会火电分会空冷专委会.第五届学术年会论文集.贵阳:中国电机工程学会火电分会空冷专委会,2009:112-118.

[8]赵顺安,黄春花.间接空冷塔气体流态物理模型试验研究报告[R].北京:中国水利水电科学研究院,2010.

[9]王良中,王增顺.电力工程水务设计手册[M].北京:中国电力出版社,2005.

[10]赵弦,冯璟.内蒙古上都发电有限公司四期2×660 MW机组工程空冷系统优化选择专题报告[R].北京:华北电力设计研究院工程有限公司,2011.