超超临界火电机组钢材选用分析

2012-08-09梁军

梁军

(神华国华(北京)电力研究院有限公司,北京市 100025)

0 引言

超超临界燃煤发电技术经过几十年的发展,目前已经是世界上先进、成熟达到商业化规模应用的洁净煤发电技术,在不少国家推广应用并取得了显著的节能和改善环境的效果。其最高运行蒸汽温度超过了600℃,运行蒸汽压力超过了25 MPa,而且还在不断升高,对关键部件的材料性能提出了更高的要求[1-4]。本文将结合超超临界高温部件耐热材料的发展状况,分析目前超超临界机组关键部件耐热钢材料的选用和使用中存在的主要问题。

1 超超临界机组的发展状况

20世纪70年代发生的世界能源危机,促使各国为了进一步提高发电效率,降低CO2等温室气体的排放,适应环境保护和节约能源的要求,重新开展了对超(超)临界机组的研究[2-3]。据统计,目前全世界已投入运行的超临界及以上参数的发电机组有800余台,其中美国约有170台,日本和欧洲各国各约60台,俄罗斯及原东欧国家280余台。自1979年开发了T/P91钢在内的系列新型耐热钢,使得火电机组由超临界参数发展到超超临界参数成为可能,20世纪90年代初日本和欧洲各国开始批量建设超超临界机组,同时进一步开发高参数超超临界机组。

2006年随着玉环、邹县电厂1 000 MW超超临界机组投产,我国在电站设计、制造、安装以及机组单机容量、蒸汽参数、环保等级等方面都达到了火电机组世界先进水平。但这些技术包括所使用的高温材料绝大部分都是进口和引进的,我国对新型高温材料的认识尚处于空白期。目前各国都在对铁素体型高温耐热钢进行改进研究,且已经开发出在高温和高压条件下仍具有较高的蠕变强度和抗蒸汽腐蚀能力的铁素体型高温耐热钢,使得在不用镍基合金的情况下建设650℃蒸汽参数的超超临界机组逐渐成为现实。2010年7月23日国家能源局宣布“国家700℃超超临界燃煤发电技术创新联盟”正式组建和启动,标志着我国在新型火电机组研发方面的积极态度。充分认识到高温新型材料的重要性是新型高效超超临界机组研发的关键所在。

2 超超临界机组锅炉钢材的发展过程

发展高效超超临界机组,关键技术是要解决锅炉受热面、联箱、汽水分离器及蒸汽管道等所用的钢材。超超临界锅炉钢管长期在高温、高压、腐蚀环境下工作,一般典型工况是温度600℃、压力26 MPa,外壁高温煤灰气流一般设计寿命为30年。

锅炉用钢既要有很高的热强性、抗高温蒸汽腐蚀和氧化,还要有抗高温烟气腐蚀以及良好的冷热加工性和焊接工艺性。其设计原则一般为:(1)满足部件工作温度的需要;(2)良好的高温持久强度、蠕变强度、抗松弛性能;(3)抗蒸汽氧化、烟气腐蚀特性;(4)组织稳定、无常温脆化和长期高温失效脆性;(5)易于加工;(6)具有良好的焊接工艺性;(7)较低的材料价格和制造成本。

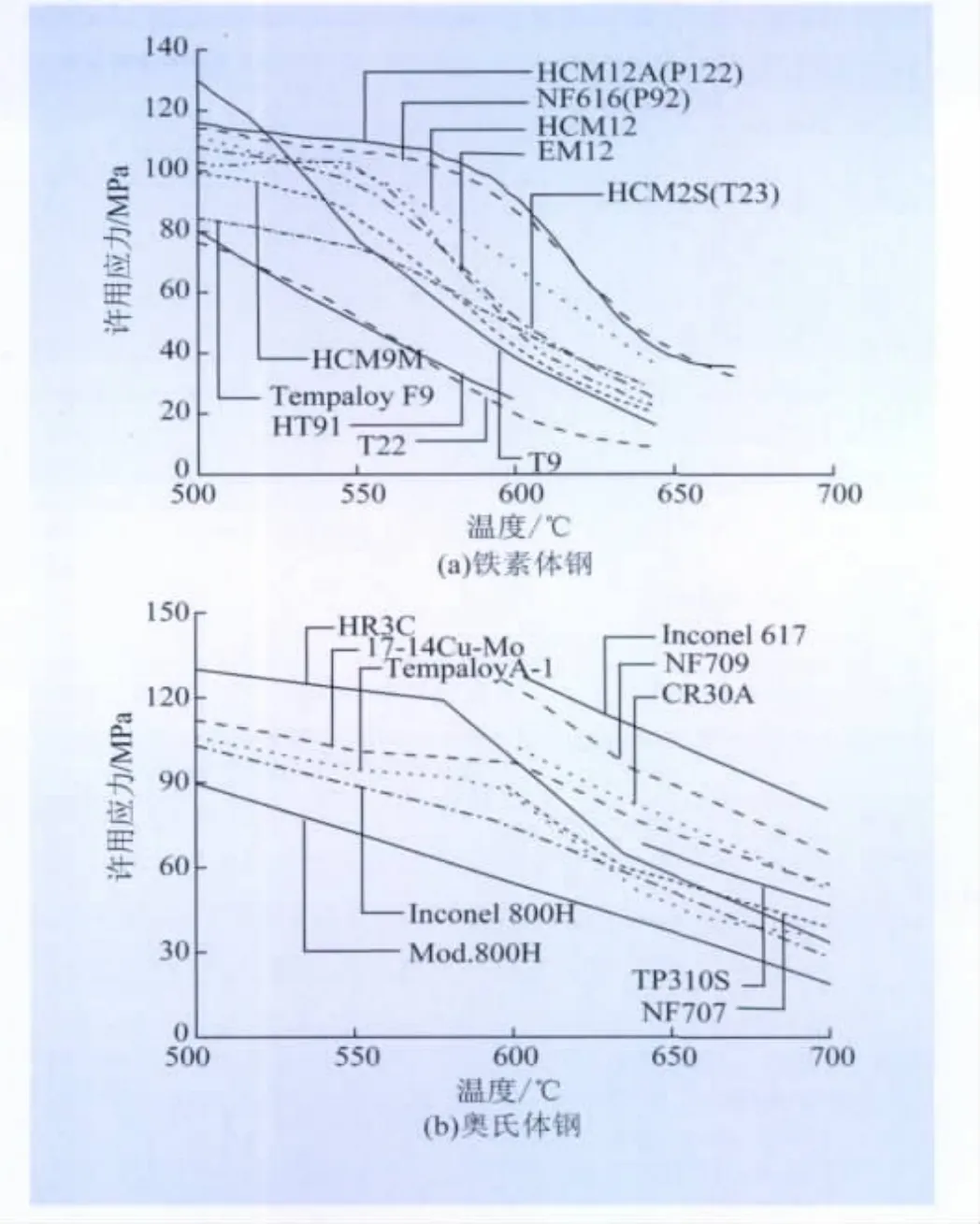

超超临界机组耐热钢可分为三大类:奥氏体耐热钢、铁素体耐热钢(包含珠光体、马氏体、贝氏体及双相钢)、耐热合金钢(包含镍基合金钢)。可以说由于91-92系列铁素体耐热钢的开发,成就了火力发电机组高参数的不断发展,成为镍基合金钢探索应用前的,最具性价比的高温材料,这是造就600℃等级超超临界机组成功研发的关键所在。不同铁素体耐热钢和奥氏体耐热钢许用应力和温度的关系如图1所示。

2.1 高温耐热钢的发展过程

由于电站锅炉发展和国民经济密切相关,美、日、欧等工业发达国家都制定了长期发展计划,有很多高温材料研发都由国家组织实施。衡量高温耐热钢的直接指标就是高温持久强度。

20世纪20年代,电站锅炉主要使用碳素钢,蒸汽压力、温度为4 MPa、370℃。随着Mo钢的出现,参数提高到10 MPa、480℃。20世纪50年代,随着Cr-Mo钢的出现,参数又提高到17 MPa、566℃。20世纪70年代,美、日、欧等工业发达国家在能源危机的情况下开始研制铁素体钢用以发展高参数机组,其中导热系数好、热膨胀系数小的铁素体型马氏体钢成为最佳选择。20世纪铁素体耐热钢发展分为4个阶段:20世纪60—70年代开发的EM12、HCM9M、HT9、HT91钢等9% ~12%Cr钢对于亚临界机组做出了巨大贡献;1970—1985 年开发 了 T/P91、HCM12、HCM25钢,通过多元复合强化技术使得高温持久强度大幅提升,由此发展了超临界机组,蒸汽温度达到了580℃、压力达到 24 MPa;1985年 T/P92(NF616)、E911、NCM12A(T/P122)钢研制成功,在T/P91钢基础上增加了W、Mo、Cu等强化元素,钢的高温持久强度得到进一步提高,由此建造的管道、联箱蒸汽温度可达到600℃以上,形成了真正的超超临界机组;近年来,各国通过3W-3Co匹配即加入 B、Ta、Nd等元素进一步强化发展了NF12、SAVE12等钢,为650℃蒸汽温度参数的机组提供了关键材料。

图1 许用应力和温度的关系Fig.1 Relationship between allowable stress and temperature

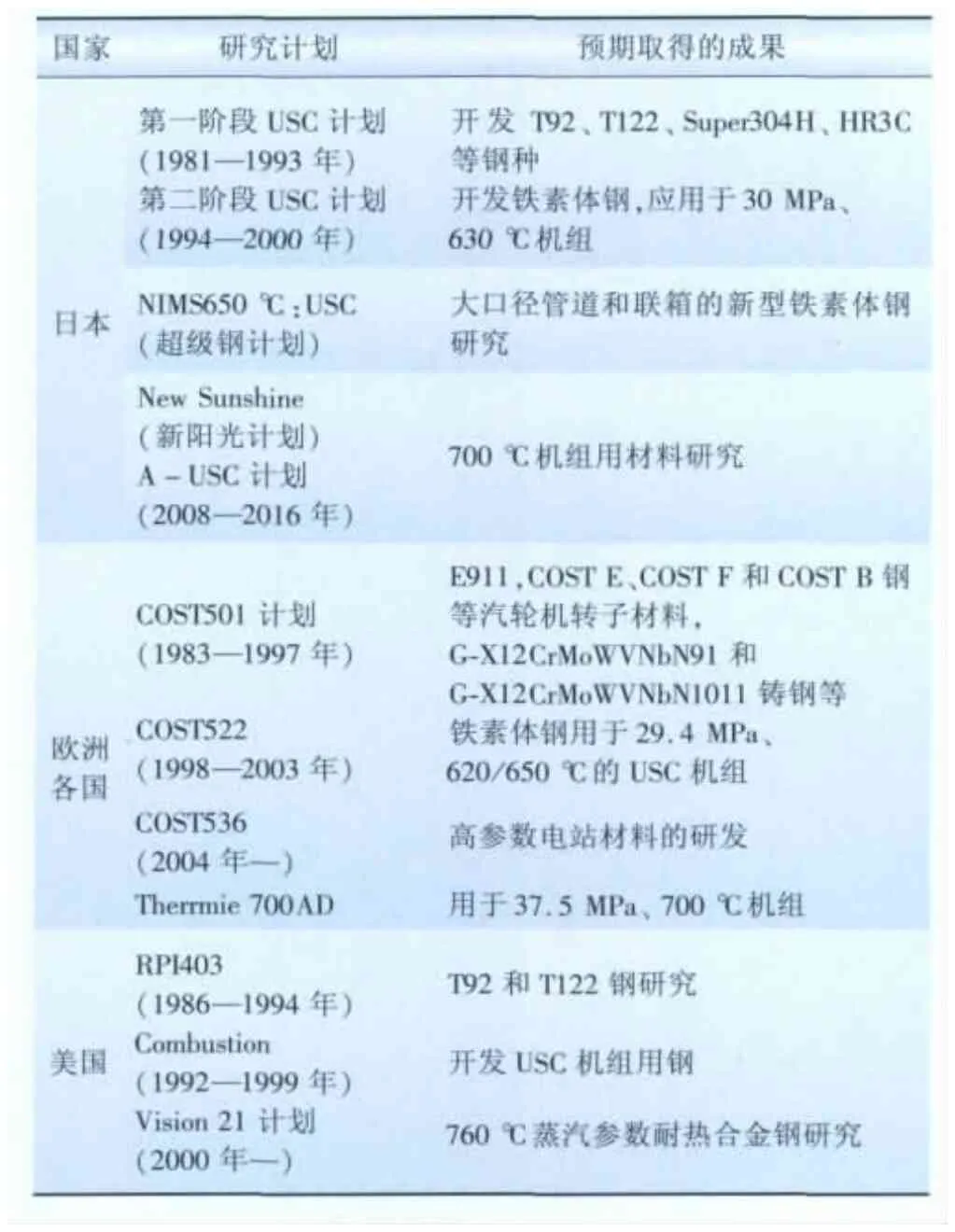

2.2 国外高温耐热钢材料的发展过程

日本、欧洲各国和美国研制的针对蒸汽温度为600℃的超临界和超超临界机组用耐热材料经10多年的运用考核,总的来说已基本满足使用要求。现阶段,日本、欧洲各国和美国正在研制650℃蒸汽温度参数机组用材和预研700℃蒸汽温度参数机组用材,如表1所示。

3 超超临界机组材料的合理选用

由于电站的大部分承压部件运行在较为恶劣的工况条件下,高温材料选材是需要关注的设计环节。

3.1 超超临界锅炉耐热钢材料

通常超超临界机组锅炉都采用膜式水冷壁。水冷壁用钢一般应具有一定的室温和高温强度,良好的抗疲劳、抗烟气腐蚀、耐磨损性能,并要有好的工艺性能,尤其是焊接性能。由于膜式水冷壁组件尺寸及结构的特点,其焊后不可能在炉内进行热处理,故所选用的钢材的焊接性至关重要。要在焊前不预热、焊后不热处理的条件下,使焊后热影响区硬度(HV10)不大于360、焊缝硬度(HV10)不大于400的有关规定(TRD201),以保证焊接结构高温服役条件下使用的安全性。另外,水冷壁管内介质是液-气两相流,管外壁又是在炉膛燃烧时煤粉颗粒运动速度最快的区域,积垢导致的管壁温升高和燃烧颗粒冲刷都是选用钢材时需要考虑的问题。随着超超临界机组锅炉蒸汽压力、温度的升高,水冷壁温也会提高,例如在31 MPa/620℃的蒸汽参数下,出口端的汽水温度达475℃,投运初期中墙温度为497℃,而随着垢层增厚,中墙温度可升至513℃,热负荷最高区域管子壁温可达520℃,管子的瞬间最高温可达540℃。为满足这种高参数锅炉水冷壁使用条件,在SA213T22钢的基础上开发的T23(HCM2S)和T24(7CrMoVTiB10-10)钢,均具有良好的焊接性,基本可用于蒸汽温度620 ℃ 以下锅炉水冷壁[3,5]。目前 T23 钢在我国1 000 MW机组的应用中出现了严重的焊缝开裂问题,这已是影响到塔式超超临界机组安全运行的重要隐患。初步分析表明主要是T23钢在焊接及热处理过程中的再热裂纹倾向没有解决,导致在应力、结构复杂部位发生大量焊口开裂现象。

表1 工业发达国家的火电机组用钢研究计划Tab.1 Steel research program of thermal power plants in the industrial countries

3.2 过热器、再热器耐热钢材料

过热器、再热器在高参数锅炉中所处的环境条件最恶劣,所用钢材在满足持久强度、蠕变强度要求的同时,还要满足管子外壁抗烟气腐蚀及抗飞灰冲蚀性能、管子内壁抗流动蒸汽氧化性能,并具有良好的冷热加工工艺性能和焊接性能。过热器管、再热器管的金属壁温一般可比蒸汽温度高出30~50℃(我国规定为50℃)[3]。根据目前已开发的锅炉钢及其实验数据,在燃煤含硫量很低、烟气腐蚀性很小的情况下,对于超超临界机组锅炉的过热器和再热器,当壁温≤600℃时,可选用T91钢;当壁温≤620℃时,可选用T92、T122、E911钢;当壁温≤650 ℃ 时,可选用NF12、SAVE12钢。采用含硫量高、腐蚀性大的燃煤时,当壁温≥600℃时(蒸汽温度≥566℃),过热器和再热器应选择TP304H、TP321H、TP316H、TP347H奥氏体耐热钢。而 Super304H(S30432)和TP347HFG 2种细晶奥氏体耐热钢蠕变强度高,抗烟气腐蚀和抗蒸汽氧化性能更好,在超超临界锅炉过热器、再热器用钢中得到广泛应用。当壁温达到700℃时,过热器、再热器只能选用高 Cr耐热钢 NF709、SAVE25 和 HR3C 等[6-8]。

3.3 联箱耐热钢材料

联箱(包括末级过热器、末级再热器出口联箱)与管道(包括主蒸汽管道、导汽和再热蒸汽管道)主要布置在炉外,服役环境中没有烟气加热,即不涉及腐蚀问题,管壁温度与蒸汽温度相近。这就要求钢材应具有足够高的蠕变持久强度、蠕变强度、抗疲劳和抗蒸汽氧化性能,还要具有良好的加工工艺和焊接性能。铁素体耐热钢如T/P91、T/P92等,具有线膨胀系数小、热导率高等优点,在较高的启停速率下,不会造成联箱、管道厚壁部件严重的热疲劳损坏,所以铁素体耐热钢是联箱、管道的首选钢材[9-10]。

随着超超临界机组锅炉蒸汽温度和压力参数的提高,要求选用具有更高的蠕变持久强度且能够承受高温和高压的钢种,这样不仅可以增强联箱和管道运行的安全性,还可以减小壁厚,降低建设成本,同时减少因管壁过厚引起热应力的增加以及给加工工艺带来困难。因此,更高的持久强度、具有优良的抗氧化和抗腐蚀性能的奥氏体耐热钢,在过热器、再热器的高温段管子得到广泛应用,其使用温度高于铁素体耐热钢,基本为小口径锅炉管。

根据Cr含量的不同,奥氏体耐热钢大致可分为4类:15Cr-15Ni型、18Cr-8Ni型、25Cr-20Ni型及高Cr合金钢。奥氏体耐热钢在最初的发展过程中,通过添加Ti、Nb等合金元素,提高钢种的抗腐蚀性和保证钢种的稳定性。随后,在保持钢种性能稳定性的前提下,适当降低Ti和Nb元素的含量,使其具有较好的抗腐蚀性能,同时提高钢种的蠕变持久强度。之后发展到添加少量的Cu元素,形成Cu富相的沉积,并通过热处理进一步提高其沉积强化作用。再进一步的发展趋势是添加一定量的N元素和一定量的W元素,进一步增强固溶强化作用。15Cr-15Ni型的典型钢种有 17-14CuNb、Esshete1250、TempaloyA-2 钢等;18Cr-8Ni型的典型钢种有 TP304H、TP321H、TP316H、TP347H、TP347HFG、Super304H(530432)、TempaloyA-1钢等;25Cr-20Ni型的典型钢种有TP310、 TP310NbN (HR3C)、 NF707、 NF709、Alloy800H、TempaloyA-3、SAVE25 钢等;高 Cr合金钢的典型钢种有CR30A、HR6W、Inconel617、Incone1671、Incone1740 钢等[11-12]。

4 超超临界机组投运中存在的钢材问题

到目前为止,超超临界机组投运时间都较短,但日本的超超临界机组最近2年己经发生2起主蒸汽或再热蒸汽管道在运行中爆裂的恶性事故。火力发电机组的大部分关键部件在高温高压或高速旋转工况下长期运行,其部件材料的组织结构会不断老化并导致运行安全与可靠性的降低,甚至会导致早期失效。我国由“锅炉四管”(过热器、再热器、水冷壁和省煤器管)造成的事故停机平均约为1次/(年·台),1台60万kW的机组仅停机抢修6天造成的主电量损失即超过2 000万元,而间接损失更大。

4.1 焊接接头存在的问题

超超临界火电机组用的T/P23、T/P91、T/P92以及T/P122锅炉钢都为正火(和/或调质)状态下使用的回火贝氏体马氏体钢。成分设计上降低了C含量和严格控制杂质含量,明显降低了钢管的焊接裂纹敏感性。P122钢的斜Y形拘束裂纹试验表明:200℃预热即可保证焊接裂纹率为0,而具有相同Cr含量的X20钢管的焊接裂纹倾向要大得多。另外由于采用高强度锅炉钢后,钢管和构件的壁厚显著减薄,从而在焊接时获得完整无裂纹的焊接接头的技术难度比获得完整无裂纹102、T9、X20钢构件焊接接头大为降低。然而,焊接接头性能明显劣化是焊接这类高强钢遇到的主要问题。焊接这类高强锅炉钢管常遇到以下情况:(1)由于焊缝金属为铸态非平衡组织,母材金属是形变热处理后的组织,焊缝韧性远低于母材;(2)由于经受焊接热循环,焊接热影响区性能会明显恶化,而且随着焊接线能量的增大,恶化程度加剧。

国内近年来对T/P91钢的焊接实践也证实焊缝的韧性对线能量和层间温度极其敏感。采用大线能量、高层间温度(60 kJ/cm2,250~350 ℃)时,焊缝韧性仅为3.9~15.9 J/cm2,降低线能量和层间温度(25 kJ/cm2,220~250℃)时,焊缝韧性达到73.2~113.6 J/cm2。采用小线能量TIG热丝全位置焊接T/P91管,可获得良好的焊缝韧性。尽管如此,T/P91钢管焊缝的韧性仍比热影响区和熔合区低得多,其焊缝平均冲击功为97 J,而熔合区和热影响区的平均冲击功超过200 J。焊接热模拟实验研究也表明T/P91钢热影响区存在一个蠕变断裂强度劣化的区域。劣化从焊接热影响区的850℃(即Ac1)开始,925℃时劣化至最低值,然后逐步恢复,待热影响区温度超过1 100℃以后恢复到接近母材。通常在这一区域发生的蠕变断裂也就是IV裂纹开裂。可见,掌握这类新型锅炉钢的焊接及其高温运行性能,克服其焊缝韧性劣化倾向及热影响区蠕变断裂强度的下降,是焊接研究的重点和难点。某发电公司2号机组为超超临界百万kW机组,运行1年3个月即在1万h左右进行了机组大修。2009年11月初在对末级过热器集箱对接焊缝检验过程中,发现大量裂纹缺陷。之后对同种材质的末级再热器集箱进行了检验,结果发现存在较大裂纹缺陷,裂纹明显带有扩展性质,并延伸到了母材。

P92钢是在P91的基础上适当降低Mo元素含量,同时加入1.8%左右的W和微量B改良的新型耐热钢[12],该钢种在火电行业使用的时间还不是很长,对这种钢的性能、特点了解得不多,希望通过上述集箱对接焊缝缺陷,增加对该钢种焊缝缺陷特征的了解。该集箱焊缝是日本三菱公司制造焊接的,缺陷集中出现在自动焊焊缝上,而手工焊焊缝缺陷比较少,其手工焊缝与国内P92管道对接焊缝相比,焊缝质量还是不错的。在锅炉安装阶段对集箱对接焊缝进行过超声波探伤抽查,当时仅抽查了手工焊缝,漏掉了自动焊焊缝的检验。由此应当引起重视,在安装前的安全检验过程中对自动焊焊缝也应增加检验比例。

4.2 受热面高温金属材料的抗腐蚀问题

我国首批超超临界机组的设计煤种和校核煤种均属于腐蚀性较低的神华煤或晋北煤,含硫量均在0.6%左右。尽管材料的使用温度提高了,但烟气侧的腐蚀问题还暂时不会很突出。由于国内电煤供应紧张,且我国煤炭资源中高硫煤占相当比例,含硫量大于1%的高硫煤占25%以上,目前20%以上的发电用煤是高硫煤,因此随着超超临界机组数量逐渐增多,燃烧高腐蚀性煤种将不可避免。近2年国外的研究已经表明,一些新型耐热钢在600℃时过热器、再热器金属壁温将达到650℃,此种运行工况下的积灰中的Na-K-Fe三元复合硫酸盐正好处于熔融状态,不论是铁素体钢还是奥氏体钢对材料硫腐蚀具有显著的加速作用,腐蚀机理已经全改变,这点还未引起国内行业的重视。对于受热面高温金属材料的挑战更加严峻,如何选择高温金属材料将是我国今后超超临界机组技术需要投入大量精力的持久研究课题。

5 700℃超超临界发电技术

根据700℃超超临界发电技术的难点及与国外差距,目前,已初步形成我国700℃超超临界发电技术发展路线(2010—2015年)。该路线分9个部分:综合设计、材料应用技术、高温材料和大型铸锻件开发、锅炉关键技术、汽轮机关键技术、部件验证试验、辅机开发、机组运行和示范电厂建设。目标参数:压力≥35 MPa、温度≥700℃、机组容量≥600 MW。

当前,国内700℃超超临界燃煤电站技术项目尚处于起步阶段,研究机构、材料供应商、装备制造商、电站运行和管理等各方均表现极大兴趣,都已经在开展工作。国内的现状决定了现阶段的材料供应为进口和自主研制并重。但要争取摆脱关键材料单纯依赖国外进口的局面,最终实现国产化,形成中国的700℃ A-USC电站关键部件用材体系。

6 结语

超超临界火电机组由于蒸汽温度和压力的提高,对关键部件材料性能提出了更高的要求。根据关键部件的工作环境和要求,掌握高温火电机组关键部件的选材技术、焊接性能和高温运行性能,研究焊接接头的失效机理和寿命预测,是保证机组安全稳定运行的关键。700℃超超临界发电技术新型耐热材料的研究工作亟待进行。

[1]刘正东.中国600℃火电机组锅炉钢进展[M].北京:冶金工业出版社,2011.

[2]唐利萍.超超临界锅炉用钢的发展[J].应用能源技术,2007(10):20-21.

[3]杨富.超临界、超超临界锅炉用钢[J].电力设备,2004,5(10):41-42.

[4]张燕平,蔡小燕,黄树红,等.700℃超超临界燃煤发电机组材料研发现状[J].中国电力,2012,45(2):16-21.

[5]Masuyama F.History of power and progress in heat resistant steels[J].ISIJ International,2001,41(6):612-625.

[6]宁保群.T91铁素体耐热钢相变过程及强化工艺[D].天津:天津大学,2007.

[7]王双宝.T92锅炉钢抗高温性能及其微观组织表征[D].湖南:湖南大学,2007.

[8]刘金华,李长香.基于超临界火电站锅炉用材的超临界水冷却反应堆堆芯候选材料分析[J].核动力工程,2009,30(2):55-58.

[9]王俊杰,王鹏展,王波.超超临界机组四大管道关键材料国产化[C]//中国电机工程学会2010年超超临界机组管道及管件国产化研讨会论文集.天津:中国电机工程学会,2010:63-75.

[10]王鹏展,王俊杰,徐银庚.超(超)临界机组P91/P92材料研制及国产化[C]//600 MW/1 000 MW超超临界机组新型钢国产化研讨会.扬州:中国电力科技网,2009:109-117.

[11]刘正东,程世长,包汉生,等.超超临界火电机组用锅炉钢技术国产化问题[J]. 钢铁,2009,44(6):1-7.

[12]杨富.1 000 MW级超超临界火电机组锅炉用新型耐热钢的焊接[J].中国电力,2005,38(8):48-52.