内部导流对空冷单元喷雾增湿效果的影响

2012-08-09周兰欣惠雪松孙会亮马少帅尤风霞

周兰欣,惠雪松,孙会亮,马少帅,尤风霞

(电站设备状态检测与控制教育部重点实验室(华北电力大学),河北省 保定市 071003)

0 引言

随着直接空冷机组在我国的快速发展,喷雾增湿技术得到了广泛的应用,成为直接空冷机组度夏的关键技术之一[1-3]。根据已经运行的喷雾增湿系统来看,还有很多问题需要解决,雾滴在空冷单元内分布不均就是其中之一。由于空冷凝汽器呈“Λ”形布置,致使凝汽器空气侧迎风面的流场分布不均;风机导流筒的圆形出口与空冷单元下平台的方形结构不匹配,进一步增大了空冷单元内流场分布的不均匀程度。空冷单元内空气流场的分布不均匀引起了雾滴在单元内分布的不均匀。文献[4]通过红外热成像和热电偶等手段对其进行了分析,指出换热器下部温度较上部温度高。文献[5-6]模拟了加装导流板对空冷单元内部空气流场的影响。文献[7-8]对喷雾增湿进行了数值分析,论证了其可行性和经济性,但是综合应用内部导流板和喷雾增湿的研究未见报道。本文综合应用内部导流板和喷雾增湿,对其进行传热特性的数值分析,为喷雾增湿系统的设计优化提供依据。

1 物理模型及计算方法

1.1 模型的建立及网格的划分

空冷单元长11 m,宽11 m,高11.2 m(从风机导流筒出口平面到蒸汽分配管中心平面的距离),换热器厚度为0.219 m。由蒸汽分配管中心线向上延伸到20 m,换热器下部边界向外各延伸1 m作为计算区域,绘制空冷单元的实际模型,网格数为43.7万个。

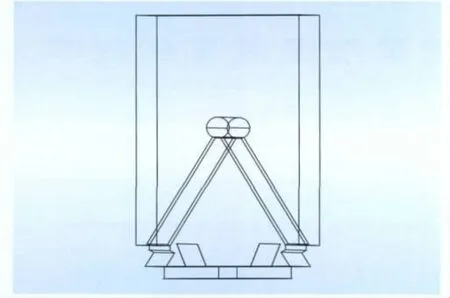

为了使空冷单元内部的流场均匀,增大换热器下部的空气量,在空冷单元内部加装导流板,如图1所示。导流板为2块,以风机栈道中线为轴,呈对称布置。板长为11 m(与方形平台的边长相等),宽度为2 m,忽略厚度。向外侧倾斜,与x轴所成锐角为70°,导流板根部距风机栈道中心线的距离为2.5 m。

图1 加装导流板后的空冷单元Fig.1 Air cooling unit with baffle

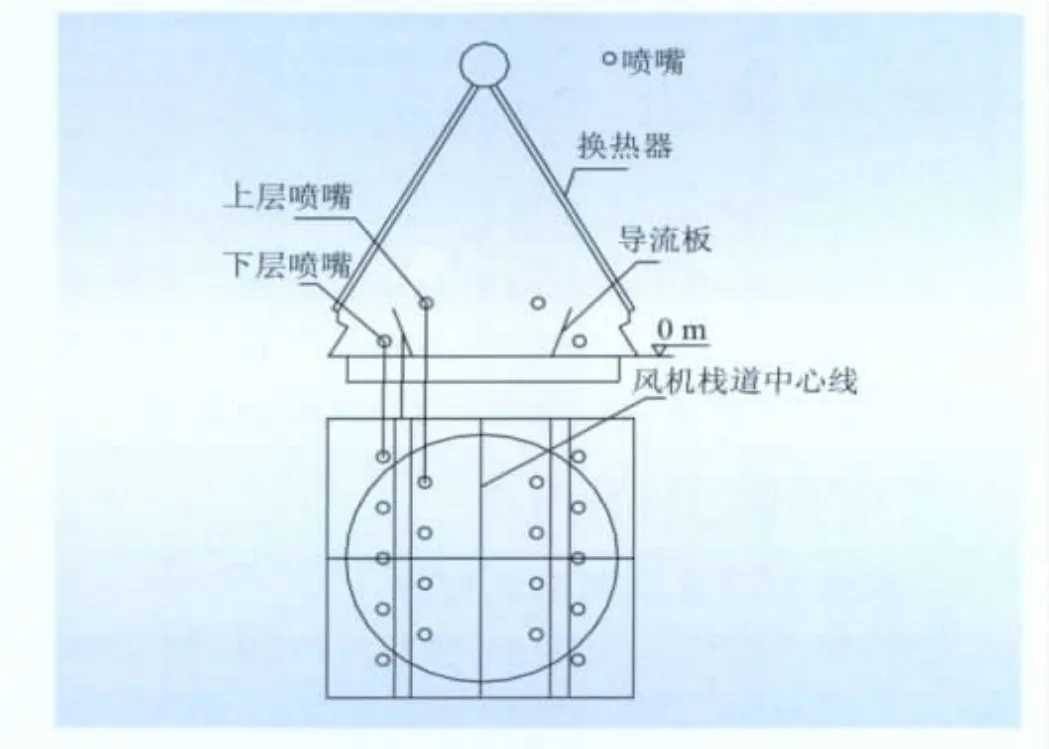

布置双层4排喷嘴。以风机栈桥中心线为轴,左、右方向分别布置2排喷嘴,外排5个,内排4个。以经过风机栈桥中心线中点且垂直于风机栈桥中心线的直线为基准,外排喷嘴分别距离基准线-4、-2、0、2、4 m,内排喷嘴分别距离基准线 -3、-1、1、3 m。外排喷嘴距风机栈道中心线的距离为3.5 m,高度为0.6 m(以风机导流筒出口面为基准);内排喷嘴距风机栈道中心线的距离为2 m,高度为2.1 m。图2为喷嘴布置示意图。为了使示意图清晰,图中俯视图只表示了左侧布置的喷嘴,右侧对称布置。

图2 喷嘴布置示意Fig.2 Nozzle arrangement

选取喷嘴的参数如下:喷雾压力为1.2 MPa(上、下2层喷嘴由高度引起的压差为0.015 MPa左右,可忽略),喷嘴孔径为1 mm,喷水温度293 K(20℃),喷雾半角60°,喷雾方向为在xy平面内与y轴正向夹角(逆时针旋转)为 135°。每个喷嘴的喷水量为0.043 9 kg/s。整个空冷岛总的需水量为159.3 t/h[8-9]。

1.2 主控方程及边界条件

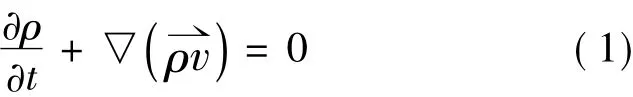

不考虑空冷单元周边环境风速的影响,空冷单元周围的大气运动认为是不可压缩定常流动。直接空冷凝汽器的流动和传热在数值模拟时采用以下控制方程。连续性方程为

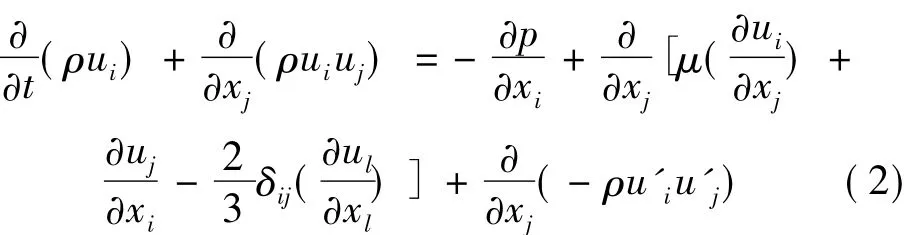

式中:ρ为空气密度;ν为空气速度。动量守恒方程为

式中:ui为第i点的速度;u'i为第i点的瞬时速度;p为压力;δij为应变率张量;μ为流体动力粘性系数。

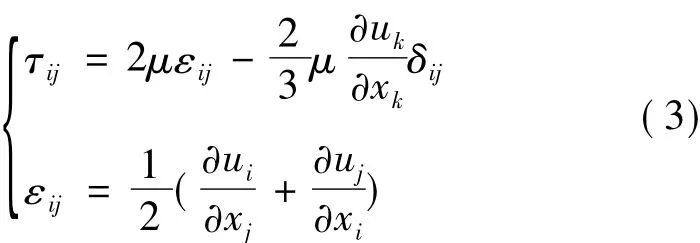

本构方程为

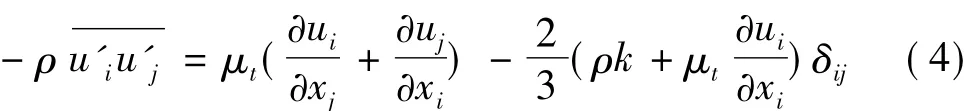

式中:τij为应力张量;εij为应变率张量。标准k-ε湍流模型为

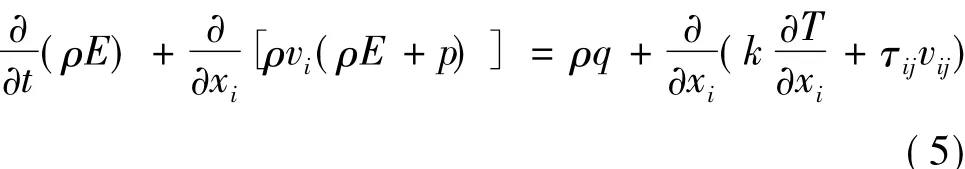

能量方程为

式中:E为内能;q为空气热流密度;T为空气热力学温度。

风机进口设置为进气扇边界条件,采用复杂风机模型;单元模型顶部作为压力出口边界;“Λ”形结构的前、后2个面设置为墙,不考虑环境风影响时其余各面设为对称边界条件。

换热器按多孔介质处理,不考虑蒸汽的冷凝过程,只考虑其散热。

2 计算结果及分析

2.1 典型面的选取

选取具有代表性的断面z=3 m(坐标原点在风机导流筒出口面的中心,z方向为±5.5 m,见图1),换热器的入口和出口平面进行讨论。

2.2 未应用导流板和喷雾增湿的模拟结果

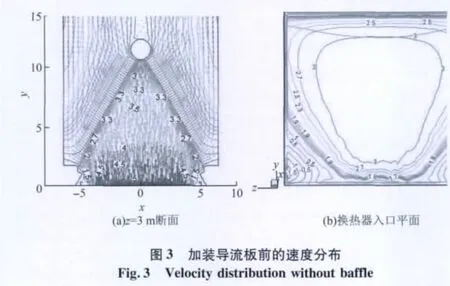

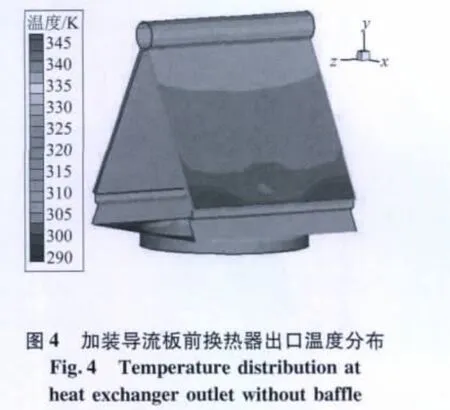

空冷单元内部未应用导流板和喷雾增湿时,z=3 m断面和换热器入口平面的速度分布及换热器出口平面的温度分布云图,如图3、4所示。

由图3可知:受“Λ”形结构影响,z=3 m断面和换热器入口平面的速度分布不均匀;“Λ”形结构的下部速度较小,四角处甚至出现回流。由图4可知,由于流场分布不均匀,下部空气量少,空冷单元换热器上部和下部的温度场分布也不均匀,下部温度高于上部温度。换热器出口平面的最高温度为352.14 K,该处温度和风速的加权平均值分别为331.94 K、1.95 m/s。

2.3 单一应用导流板后的模拟结果

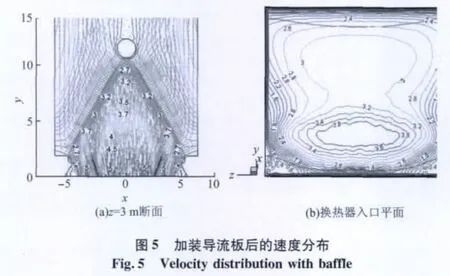

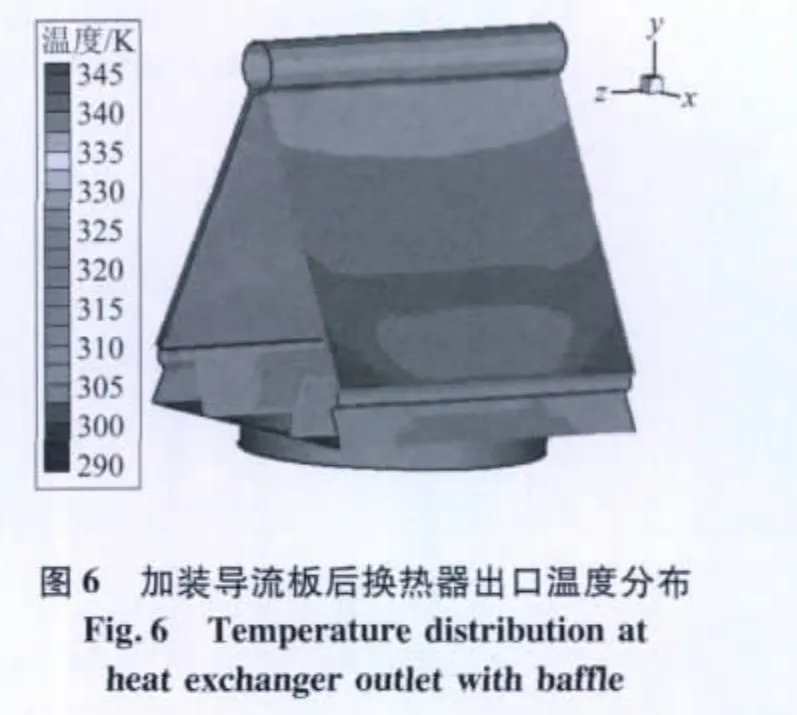

应用导流板后,z=3 m断面和换热器入口平面的速度分布及换热器出口平面的温度分布云图,如图5、6 所示。

由图5可知:应用导流板后,z=3 m断面和换热器入口平面的速度分布更均匀。由图6可知:应用导流板后增加了一定的流动阻力,在换热器下部1/3处有一条较高温度区。换热器出口面的最高温度为347.29 K,该处温度和风速的加权平均值分别为331.78 K、1.99 m/s,换热条件略有改善。

2.4 应用导流板前、后喷雾增湿效果的比较

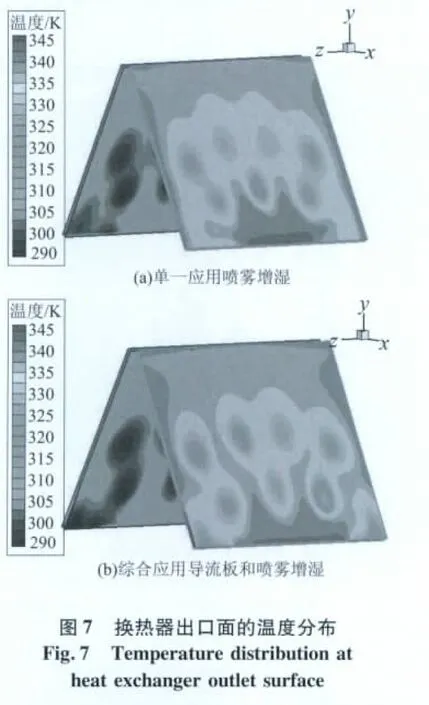

单一应用喷雾增湿[10](按优化后的位置和喷雾方向进行布置)和综合应用导流板和喷雾增湿的换热器出口面的温度分布云图见图7。

由图7可知:单一应用喷雾增湿的换热器出口面的最高温度为344.33 K,综合应用导流板和喷雾增湿后换热器出口面的最高温度为341.9 K;综合应用导流板和喷雾增湿雾滴的分布较单一应用喷雾增湿更加均匀。单一应用喷雾增湿的换热器出口面温度和风速的加权平均值分别为327.32 K、2.33 m/s,综合应用导流板和喷雾增湿的换热器出口面温度和风速的加权平均值分别为326.71 K、2.36 m/s。

综合应用导流板和喷雾增湿后,换热器出口面的平均温度比不采取任何措施时降低了5.23 K,风速比不采取措施时增加了0.41 m/s;较单一应用喷雾增湿的换热器出口面的平均温度降低了0.61 K,风速增加了0.03 m/s,进一步改善了凝汽器的换热条件。

3 换热器出口面温度分布的统计

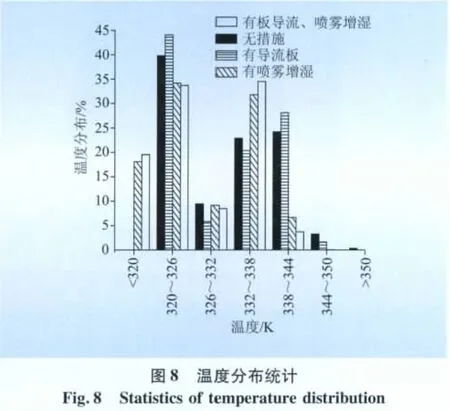

应用Fluent统计功能得到4种情况下,换热器出口面的温度分布百分比,利用Origin软件绘制柱形图,见图8。

应用内部导流板虽然增加了部分流动阻力,但是可以在一定程度上使换热器出口平面的温度分布更均匀,超高温区(>345 K)减小,中低温区域(320~340 K)所占比例变大,小幅度地改善机组背压;应用喷雾增湿后,高温区(>338 K)进一步减小,出现了较低温区域(<320 K);综合利用导流板和喷雾增湿后,较低温区域所占比例进一步扩大,虽然在中温区域(332~338 K)比单一应用喷雾增湿时所占比例变大,但是高温区(>338 K)所占比例进一步缩小。由此可见:采用的导流板增强了喷雾增湿的冷却效果。

4 结论

采用数值模拟方法对空冷单元喷雾增湿系统应用导流板前、后的换热效果进行了流动传热特性的分析计算,结果表明合理应用导流装置能够使雾滴分布的更加均匀,增强喷雾增湿的冷却效果,可为喷雾增湿系统的设计优化提供一条新途径。

[1]Tawney R,Khan Z,Zachary J.Economic and performance evaluation of heat sink options in combined cycle applications[J].Journal of Engineering for Gas Turbines and Power,2005,127(2):397-403.

[2]丁尔谋.发电厂空冷技术[M].北京:水力电力出版社,1992:74.

[3]王松龄,刘阳,赵文升,等.喷雾增湿降温法提高空冷机组中出力的研究[J].热力发电,2008,37(8):5-8.

[4]杜小泽,金衍胜,姜剑波,等.火电厂直接空冷凝汽器传热性能试验研究[J].电力建设,2009,30(1):99-101.

[5]周兰欣,李海宏,张淑侠.直接空冷凝汽器单元内加装消旋导流板的数值模拟[J].中国电机工程学报,2011,31(8):7-12.

[6]杨立军,贾宝荣,杜小泽,等.内部导流对空冷单元流动传热特性的影响[J].工程热物理学报,2009,30(7):1226-1228.

[7]赵文升,王松龄,荆有印,等.喷雾增湿法在直接空冷系统中的应用[J].动力工程,2008,28(1):64-67.

[8]周兰欣,张情,李卫华.直接空冷凝汽器喷雾增湿系统的结构优化[J].动力工程学报,2011,31(2):150-151.

[9]石庆宏,叶世超,张登平,等.旋转压力式喷嘴喷雾特性的试验研究[J].高校化学工程学报,2005,6(19):851-854.

[10]周兰欣,李卫华,张学镭,等.直接空冷凝汽器喷雾增湿系统优化方法:中国,201010551368.9[P].2011-04-06.