基于图像分析技术的螺纹自动化测量系统研究

2012-08-09陈琦峰张青春

陈琦峰,张 玮,张青春

(1.国家标准件产品质量监督检验中心,浙江 海盐 314300;2.清华大学精密仪器与机械学系,北京 100084)

0引言

紧固件的根本任务是装配紧固,因此紧固件包含互换性和安全性两项职能。其中螺纹部分的加工质量直接决定了紧固件的互换性以及与装配强度有关的安全性,因此对于螺纹的质量控制格外重要,应通过检验及时发现问题、调整工艺。目前螺纹检验缺乏一种简便的测量方法,每一项参数都要进行独立测量,采用的方法、工具和设备都不一样,对于螺纹各项指标的定量检验就显得非常不经济;常规的螺纹检验也只能进行大径测量以及量规的定性检验,量规检验对螺纹的判定存在技术漏洞[1],即使发现了次品螺纹,也很难直接反映出问题所在,往往还要通过借助单项检验进行原因排查。

该文通过搭建测量系统、编制软件,研究图像分析技术在螺纹测量应用上的可行性,探讨应用该方法提高螺纹参数的检测效率,实现全参数测量的可能性。

1 系统设计

系统设计原理为:运用图像摄取工具获得被测螺纹的图像,编制软件对真值与像素进行关系标定,再通过对螺纹图像的运算,输出螺纹各项参数。

系统搭建的目的是尽可能获取成像质量好(局部变形小、轮廓清晰)的螺纹图像,这是软件进行精确运算的基础。

1.1 光源设计

光路的平行性好,才能使成像质量达到测量的要求。为选用符合测量要求的光源,搭建试验系统,如图1所示[2]。

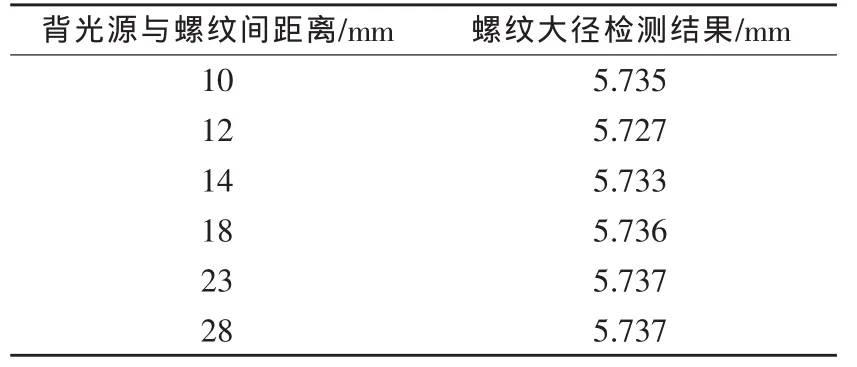

以背光源与螺纹的距离10mn作为基准,建立实测大径值与像素值的对应关系。分别选用不同的光源,通过移动光源改变背光源与螺纹的距离,观察其对检测结果的影响,进行光源的平行性验证。通过试验比较,LED背光源平行性较好,其实验结果见表1。

表1 新加坡生产的LED背光源平行性实验结果

1.2 相机选型

工业黑白相机的主要参数指标为分辨率、AD精度、性噪比。相机的像素值越大,则分辨率越高,考虑性价比,这里选用130万象素相机;常见的AD精度有8位和12位,位数越高,精度越大,这里选用的是12位的相机;性噪比主要和传感器件的类型和电路系统的噪声有关,这里选择CMOS相机。最终选定西安方诚科技有限责任公司的130万12位CMOS工业相机,型号为ID130M。

1.3 成像设计

主要设计参数为相机的工作距离和视场大小。工作距离应该尽量小,减小光路的噪声;视场大小在满足检测范围的要求下应尽量大以便提高检测分辨率。设计中选择的是日本工业130万定焦镜头,焦距为25 mm。最终设计的系统的光学参数:焦距f为25mm,物距(工作距离)为114mm,视场宽度为22.78mm,检测分辨率为0.0178mm/像素。

2 标定方法

图像运算得到的是像素值,若要得到检测的真实值,需要对系统进行标定。

2.1 标定板

采用标准块进行系统标定是检测设备最常用的方法,这里选用深圳纳研科技公司的专业棋盘格标定板,型号为NANO CBC50MM-1.0(总长精度:±5.0μm,图形尺寸精度:±1.0~±3.0 μm,图形位置精度:±1.0~±3.0μm,线条精度:±1μm,缝宽均匀度:≤1μm)。

采用图1所示系统,在螺纹处放置标定板,对标定板进行间隔0.1mm的移动和测量,获得一系列标定比例。结果表明,物距偏差对标定比例即测量结果产生影响,测试结果见表2。假定M6螺纹进行测试数据推算,如果标定板到相机的距离与检测螺纹中轴线到相机的距离相差1mm,检测大径的结果将相差0.067mm。而实际标定中,很难保证标定距离与测量距离的一致性,所以该系统不采用标定板方案。

表2 标定板测试结果

2.2 大径标定

由于螺纹大径测量方法简便,测量精度容易保证,通常螺纹大径的测量工具(微米千分尺)分辨力可达到0.01mm,满足系统标定精度要求。采用螺纹大径进行系统标定最大优势在于不用考虑标定与测量距离的一致性,所以系统最终采用螺纹大径标定方案。

3 算法研究

检测算法是检测系统的核心部分,算法的优劣直接决定了系统结果的可靠性。算法主要分为图像预处理、边缘提取、指标解算3个步骤。

3.1 边缘提取

相机得到的是灰度图像,先进行滤波、边缘增强等预处理,然后进行边缘提取,这里采用的是Canny边缘检测算子进行边缘提取[3-5]。

Canny算子利用高斯函数的一阶微分对图像进行滤波,得到每个像素的梯度大小和方向θ:

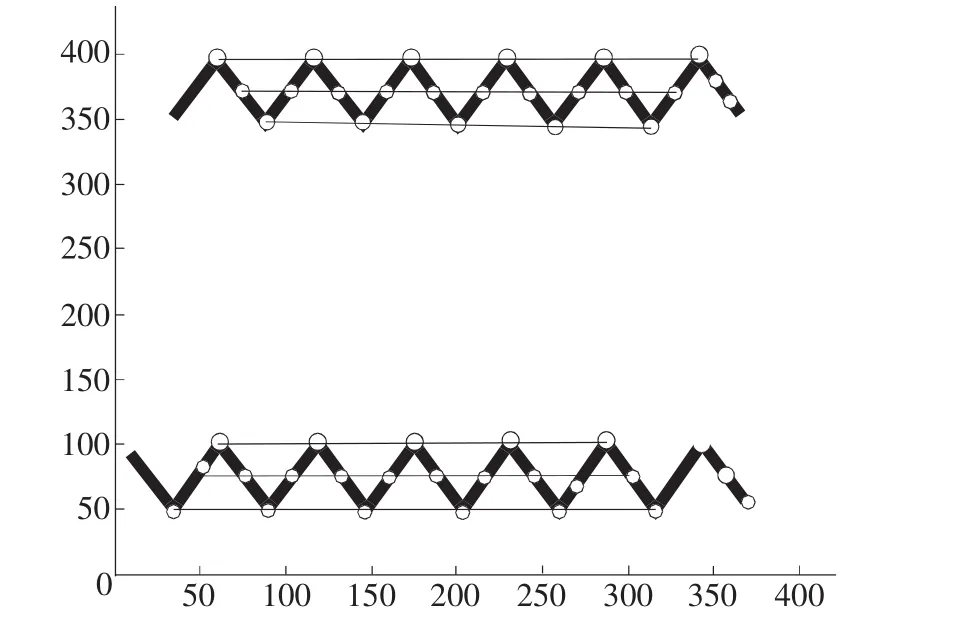

f为滤波后的图像。该算法对梯度进行了非极大抑制处理,最终输出一条边缘细线,效果如图2所示。

3.2 指标解算

边缘提取得到的边缘线是不光滑的,不能用于计算,采用最小二乘法对提取的边缘像素点进行直线拟合,获得螺纹的各牙侧线(图3)、大径线、小径线。由牙侧线的交点通过最小二乘法直线拟合并求取中线获得螺纹的中径线(图3)。

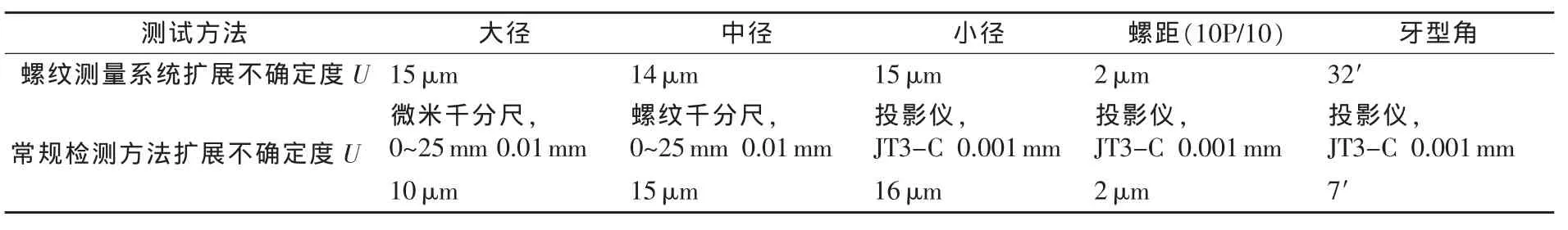

表3 测量不确定度评定结果比较

图2 边缘提取

图3 直线拟合

通过计算两侧大径线、中径线、小径线间的距离可取得大径、中径、小径像素值,通过对成组牙侧线的横向距离求平均值获得螺距的像素值,通过相邻牙侧线的三角函数关系求得各螺纹的牙型角,再由大径标定结果推算各参数的真值,最终通过软件界面输出。

4 测量不确定度评定

为验证该文设计的螺纹测量系统是否满足紧固件螺纹测量要求,现取公制M10螺栓样品进行螺纹测量系统和常规检测方法测量不确定评定比较。测量时,分别由5名检验员,采用该系统和常规检测方法对指定的螺纹段进行5组数据测量,以此为依据结合其他不确定因素进行测量不确定度评定[6],评定结果见表3。

评定结果表明该文搭建的螺纹测量系统测定螺纹参数的可靠性与螺纹常规检测方法相当,仅牙型角较常规检验方法存在差距,这是由于牙侧像素点过于接近,拟合的直线对个别像素点分布很敏感,导致牙型角测量结果不确定度增加。该项指标不确度可以通过选用更高分辨率的工业摄相机得到改善。

5 结束语

该文通过搭建螺纹测量系统,对采用图像分析技术实现螺纹自动化测量的可行性进行了研究。结果表明,基于图像分析技术搭建的螺纹自动化测量系统可满足紧固件螺纹的测量要求,该系统对于提高螺纹参数的检测效率,实现工业领域对紧固件螺纹的全面控制、提高紧固件的装配质量与安全性具有重要意义。

该测量系统目前只对紧固件用60°三角螺纹[7]检验的适用性进行了验证,系统原理理论上适用于其他形式的螺纹及型式尺寸检验,其适用性有待进一步研究。

[1] 李安民.紧固件标准实施指南[M].北京:中国标准出版社,2006:125-126.

[2] 孙双花,曲兴华.基于图像测试技术的复杂工件自动检测系统研究[J].制造技术与机床,2007(11):16-19.

[3]王植.多尺度自适应边缘检测方法研究[D].武汉:武汉大学,2004.

[4]赵宏中,张彦超.基于Canny边缘检测算子的图像检索算法[J].电子设计工程,2010,18(2):75-77.

[5] 王克刚,耿国华.Canny边缘检测改进中的自适应平滑与增强[J].西安科技大学学报,2008,28(3):577-580.

[6] 王承忠.材料理化检测测量不确定度评估指南及实例[M].北京:中国计量出版社,2007.

[7] 李晓滨.螺纹及其联结[M].北京:中国计划出版社,2004.