片式多层陶瓷电容器生产用薄膜流延设备的研究与开发

2012-08-08陈裕锦汤立云梁平

陈裕锦,汤立云,梁平

(广东风华高科新宝华电子设备分公司,广东肇庆 526060)

随着电子信息产业的飞速发展,电子产品对片式电子元件的需求越来越大、要求也越来越高。片式多层陶瓷电容器具有高比容、高可靠性、频率特性好等特点,广泛应用于电子信息、计算机、自动化控制及通讯等领域。

如何在 0805、0603、0402、0201 等小尺寸基础上制造更高电容值的MLCC,一直是MLCC业界的重要课题之一。近几年随着材料、工艺和设备水平的不断改进提高,日本有关公司已在2 μm的薄膜介质上实现了叠1000层介质的工艺,生产出单层介质厚度为1 μm的100 μF MLCC,它具有比片式钽电容器更低的ESR值,工作温度更宽(-55℃~125℃)。

在国内,相应的研究开发工作起步较晚,而且在技术的掌握和突破能力上明显落后于发达国家,MLCC工艺装备的研制及开发还处于空白状态,基本上依赖进口。因此,通过引进先进生产线并对其设备国产化,研究开发具有自主知识产权的电子专用设备已经成为一项紧迫的任务。

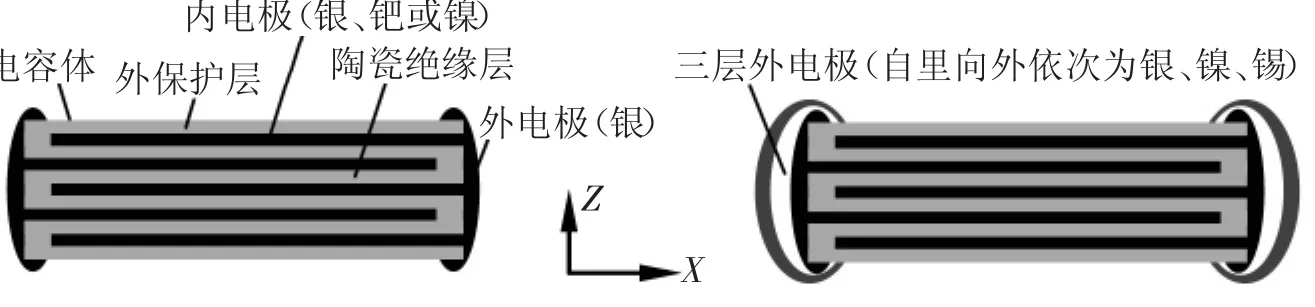

1 MLCC产品结构及制作流程

MLCC是由陶瓷介质和金属电极交互叠层构成的多层陶瓷电容器(见图1)。其中交替又不相连的内电极分别与两端的外电极相连形成多个电容器的并联结构。早期金属电极由贵金属银、铂和钯等构成,在20世纪末全世界开始采用贱金属镍、铜取代银、钯,大大降低了MLCC的成本。

从MLCC构造来看,似乎MLCC的制造很简单,但是实际制造过程很复杂,制造步骤很长、难度很大。

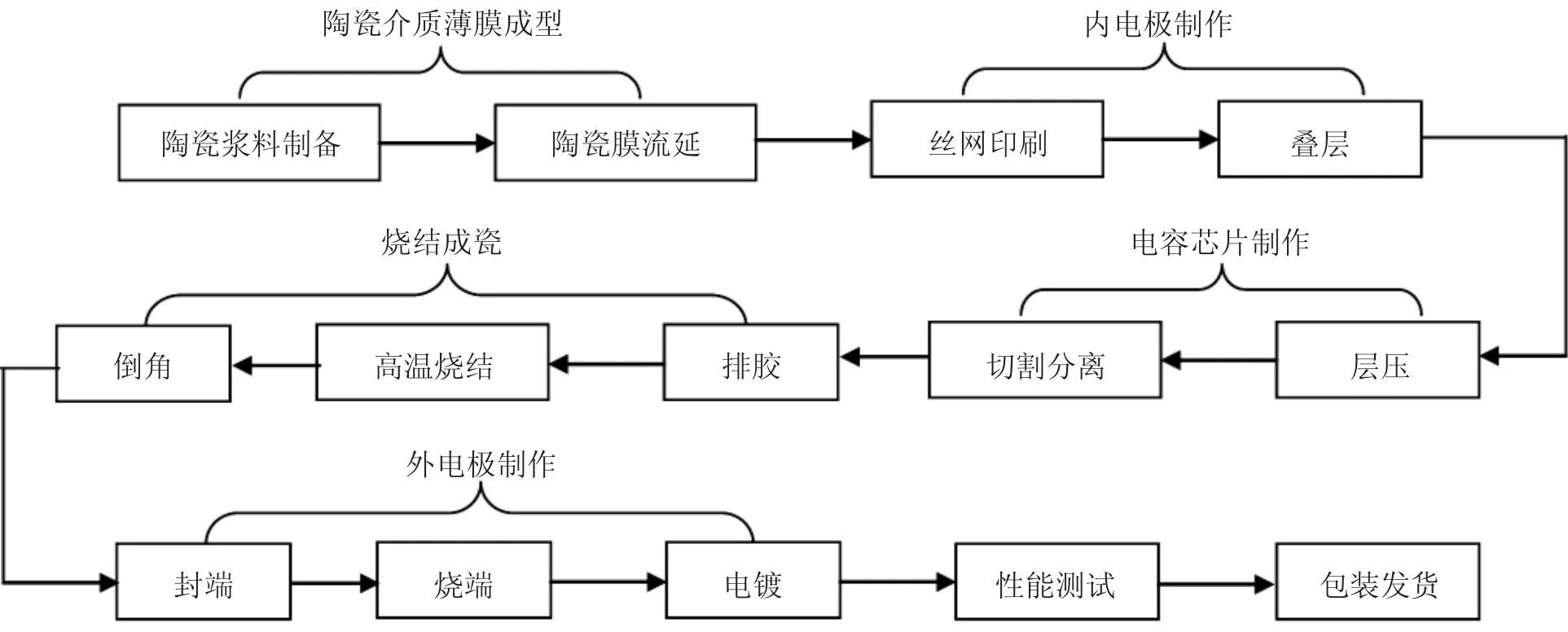

MLCC产品制作主要包括陶瓷介质薄膜成型、内电极制作、电容芯片制作、烧结成瓷、外电极制作、性能测试、包装发货等工序。工艺制作流程如图2所示。

2 常见的薄膜流延技术

刮刀涂布(Blade coating)是电子陶瓷薄膜流延的基本方法,其基本原理是利用流延浆料的表面张力、运动条件下缝隙的定量挤压流动和凹痕定量等一种或几种原理的组合。它们在厚膜(如厚度≥20 μm)的流延过程中,流延的机械运动精度是不大的,但是,当流延膜厚度降到5~10 μm时,将对流延头结构的机械几何精度提出更高的要求。

图1 MLCC结构示意图

图2 MLCC制造工艺流程

由此可见,流延系统是流延设备的核心部分,它的性能决定着流延设备的先进性。下面简单介绍两种现有的流延技术。

2.1 浆料盒平面间隙技术

该技术将塑料载膜置于水平的工作台上,在载膜上安放一块流延料盒,浆料从上面进入流延浆料盒内,通过流延浆料盒与载膜之间的间隙流出,在载膜上形成一层薄膜。

该技术的缺点:由于流延浆料盒和塑料载膜之间所形成的间隙是相对固定的,因而要流延出不同厚度的介质薄膜,需要加工不同间隙的流延浆料盒才能满足要求;同时,由于流延浆料盒是靠自身质量施压在塑料载膜上,因此,塑料载膜与浆料盒之间的摩擦、塑料载膜本身的变形均会影响流延出来的介质膜的质量。

2.2 辊子钢带流延技术

流延辊子水平放置,钢带通过导向辊子绕过流延辊子水平向前运动。流延头安装在流延辊子的上方,流延头与流延辊子形成一定的间隙。在流延过程中,流延辊子随着钢带运动,浆料通过流延头与流延辊子之间的间隙在钢带上形成一层薄膜。

该技术的缺点:这种钢带流延技术只适合10 μm以上的介质薄膜流延;而且不适合薄膜放卷到/收卷式(roller to roller)的新工艺。

3 薄膜流延设备的工作原理

设备的目的是把制备好的瓷浆,利用卷到卷(ROLL TO ROLL)的流延方式制成具有一定厚度、强度、致密均匀的电子陶瓷介质膜片。

工作原理:设备将PET薄膜载膜以设定的恒定张力展开,电子陶瓷浆料输送系统将电子陶瓷浆料抽入到流延系统,通过唇式接触、通过流延刀与流延辊子之间已设定的间隙,把电子陶瓷浆料均匀涂布在PET薄膜载膜的表面;然后经过热风烘干和途中的除静电装置以及张力控制和自动纠偏系统,并将薄膜卷成辊,完成整个流延工作循环。

4 主要技术参数及关键技术

本文所述的设备是集光、机、电于一体的精密专用设备,其主要技术参数为:

PET薄膜载膜最大宽度:400 mm;

PET薄膜载膜速度:0.02~0.3 m/s;

电子陶瓷介质膜最大宽度:360 mm;

电子陶瓷介质膜最小厚度及精度:3 μm±5%;烘箱最高温度:150℃;

本文所述设备的开发涉及多项关键技术。

4.1 电子陶瓷介质膜流延系统设计

流延系统是设备的核心技术,利用流延工艺,在PET薄膜载膜上将电子陶瓷浆料按工艺要求生成超薄型电子陶瓷介质膜。它流延出来的介质膜的厚度、均匀性、致密性等直接影响到MLCC的最终性能。

4.2 薄膜张力及纠偏控制系统设计

该技术可保证PET薄膜在放卷、浆料流延、烘干、PET薄膜收卷过程中,薄膜有恒定的张力和固定的位置,从而保证高进度的流延质量。

4.3 悬浮式热风烘干系统设计

其功能是对流延后的电子陶瓷介质膜进行烘干,并使其受热均匀,保证陶瓷介质膜不因受热不均而产生裂痕。烘干温度的控制精度直接影响到电子陶瓷薄膜的烘干质量。

4.4 整机控制系统设计

整机控制系统应包括:PET薄膜收放卷、薄膜移动速度、薄膜张力控制、电子陶瓷浆料流延速度、精密伺服传动、薄膜载膜纠偏控制、电子陶瓷介质膜烘干温度控制、气动系统等控制以及相互之间的协同。该控制系统可满足各功能控制的实时性和精确性的要求。

5 设备的总体方案

在设备研制过程中,总体方案设计和技术途径的确定是设备研制成功的关键,在本薄膜流延设备的研制中,通过广泛的技术和市场调研,通过与用户单位的充分交流,对流延工艺的发展趋势进行预测;在试验验证的基础上进行了多种技术方案的比较,以保证设备每项技术应用的可靠性、准确性。

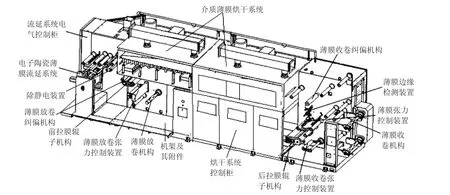

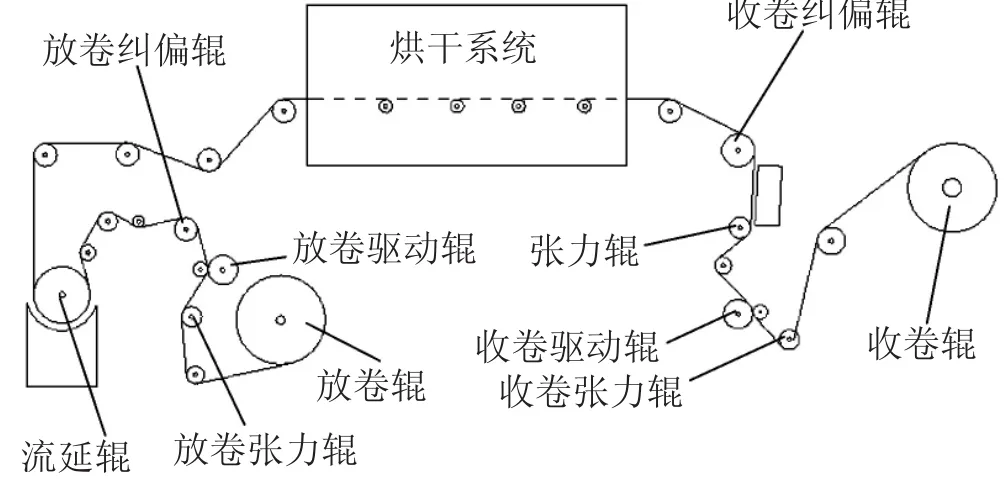

根据MLCC的生产工艺要求和设备的工作原理,综合考虑设备的易操作性、结构工艺性、精度保持特性等因素,提出如图3所示的薄膜流延设备总体设计布局。该布局充分利用设备空间,使整机结构紧凑。

图3 薄膜流延设备总体设计布局

6.1 PET薄膜载膜展开张力及纠偏控制系统

该机构的设计考虑到工作过程中装载薄膜方便,采用悬臂的多辊轴结构,所有的零件和辊轴都安装在立板上,以便于在装配过程中调整各轴轴线。由于辊轴与薄膜直接接触,因此各滚轴表面都经过光整处理和特殊化学处理,以保证辊轴的使用寿命,保护薄膜不受损伤。

图4为PET薄膜载膜传输运动系统,包括:薄膜载膜放卷及其驱动装置、拖动载膜平移的拉膜驱动辊及其伺服驱动装置、载膜边缘检测装置(EPC)及电液伺服纠偏机构、离子消除静电装置、张力辊及其驱动装置、导向辊、载膜收卷及其驱动装置等。

6.2 唇式电子陶瓷薄膜流延系统

图4 PET薄膜载带传输运动系统

对现有流延技术进行研究,提出并运用了一种先进的、实用型的辊子塑膜流延(唇式流延)技术:流延辊子水平放置,载膜通过导向辊子绕过流延辊子水平向前运动,流延头(流延刀与浆料盒)安装在流延辊子的下方,流延头与流延辊子形成一定的间隙,浆料通过流延头与流延辊子之间的间隙在载膜上形成一层介质膜,如图5所示。其优点是:为了控制流延出来的电子陶瓷薄膜的厚度,可以事先对流延头刀口与流延辊子之间的间隙做出调整,适用于各种不同厚度的介质膜流延;由于浆料自下而上,可以有效的解决浆料的沉积对膜厚的影响。

该流延系统的关键在于:因为流延头安装在流延辊子下方,在流延过程中流延辊子是随着载膜而运动的,当静止状态时,为了控制流延出来的介质薄膜的厚度,必须事先对流延头刀口与流延辊子之间的间隙进行调整。但由于流延辊子加工时可能产生的圆度误差以及流延辊子与轴承之间存在的装配公差,都将影响流延出来的介质薄膜的质量。

图5 介质薄膜层流延示意图

我们的措施:在加工流延辊子、唇形流延刀和楔形流延腔时,我们采用五轴联动加工中心等先进的加工设备,确保加工质量;同时,采用数控三坐标测量仪等先进的检验设备,保证零件达到高精度要求。在装配方面,制订严格可行的安装工艺并采用先进的检测仪器,确保装配质量。这样,可以确保浆料流延过程接近理想状态,进而保证了流延出来的介质薄膜层的均匀性和致密性。

6.3 热风悬浮式烘干机构

目前,流延膜的干燥方式主要有红外线干燥、紫外线固化、热辊或板烘干和热风干燥等。实际应用中热风悬浮式烘干是最先进的干燥方式。热风干燥方法具有干燥效率高,不产生针孔和气泡,干燥过程与流延膜不发生接触的优点。

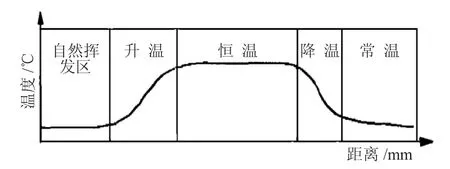

考虑到介质膜要经过四个干燥阶段,即挥发阶段、恒温干燥阶段、降温阶段和平衡阶段,因此加热箱的设计按照图6所示的加热曲线分区设计。烘干系统分为三个温区,第一温区为滚轴式,第二、三温区为悬浮式。为了适应各种干燥工艺环境的要求,采用了分区加热方式进行设计,可同时满足干燥过程强制性挥发、指数规律加热、恒温和指数规律降温的要求。设计时,烘箱内采用抛光不锈钢作为辐射的发射表面来均衡温度场;两侧的调节阀的开口量作为控制强制性挥发升温区和出口强制性降温区的温度分布的调节量。

图6 温度分区曲线

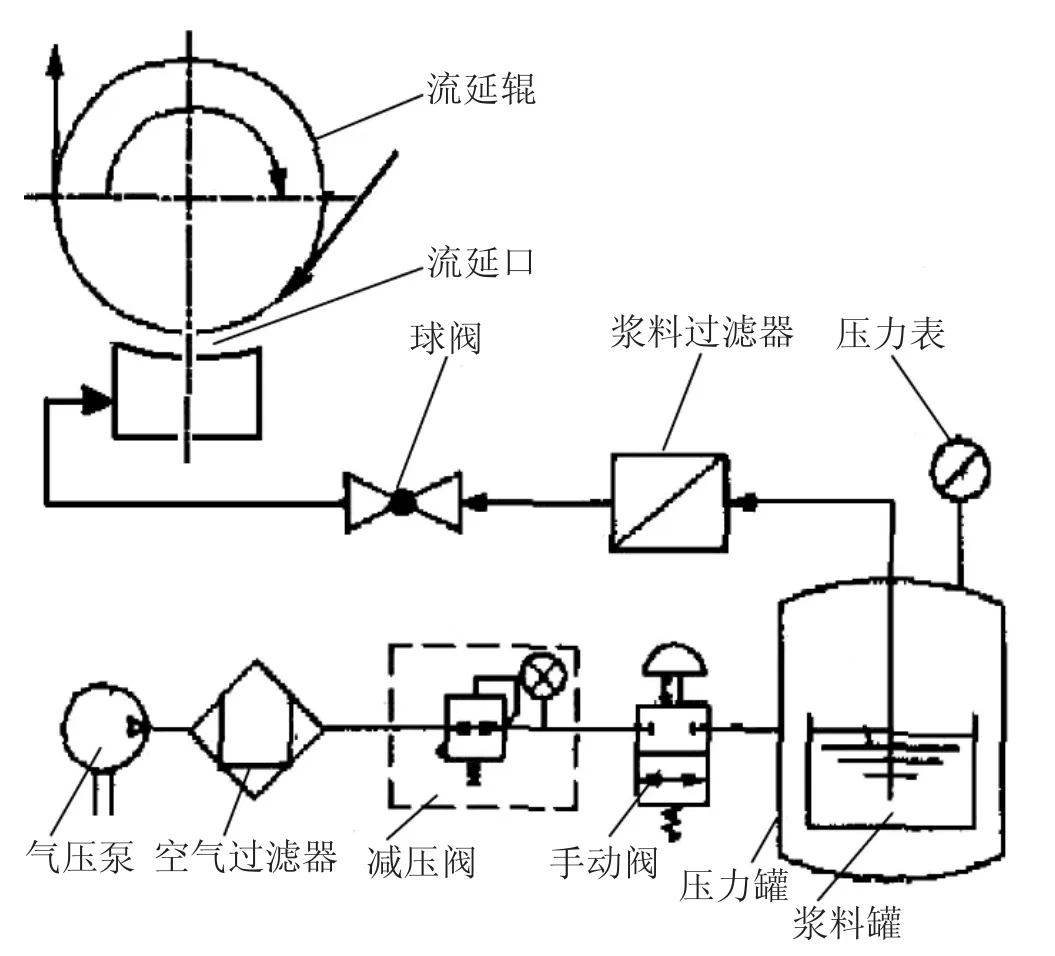

6.4 电子陶瓷浆料自动恒压输送系统

该系统包括浆料变速搅拌、真空脱除空气以及外加气压强迫输送与调节系统。图7所示的浆料输送系统中,外加压缩空气被输入到一个密闭的容器内,利用气压强迫浆料顺着输送管注入到流延头的流延腔内,保证流延浆料压力的稳定。

图7 电子陶瓷浆料自动恒压输送系统

6.5 气动及电液控制系统

6.5.1 气动控制系统

气动系统驱动放收卷膜机构的气胀辊子轴键的伸缩、流延刀运动、拉膜辊子机构从动辊定位等。

根据整机各部分机构的动作频繁程度,计算整个系统和各动作组的耗气量,合理分组,使气动系统各组动作基本均衡,减少了系统的耗气量,降低了系统的容量要求。通过精心选取相关元件,保证系统的可靠性。

6.5.2 电液伺服控制系统

电液伺服纠偏系统是由液压站、电液伺服阀、位移传感器和执行机构(油缸)巧妙结合成的独立的电液伺服自动控制系统。它能自动完成检测、反馈、放大和纠偏等一系列动作。

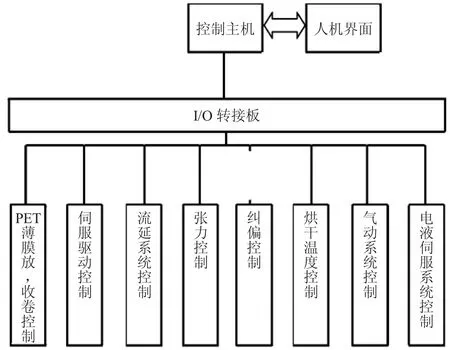

6.6 整机自动化控制系统

自动化控制系统实现整机所有功能的控制,包括PET薄膜放、收卷控制,伺服驱动控制,流延系统控制,张力控制,纠偏控制,烘干温度控制,气动系统控制,电液伺服系统控制等功能。控制系统原理框图如图8所示。

图8 控制系统原理框图

7 结束语

本文所述的生产MLCC的薄膜流延设备,在风华高科冠华片式陶瓷电容器分公司的实际生产中得到验证,在洁净度10000级以上的净化环境下,其电子陶瓷介质膜最小厚度可达3 μm,精度达0.25 μm,流延速度最高可达0.3 m/s,大大提高了生产质量和效率,使0402,0201甚至更小规格的片式多层陶瓷电容器的批量生产得以实现。

本文所述的MLCC的薄膜流延设备的研制成功,将大大提高我国新型元器件的生产技术水平,满足国内设备需求,替代进口,带动电子专用设备产业整体技术水平,推动我国电子信息产业的快速发展,对实现我国电子装备的现代化将发挥重大作用,具有显著的经济效益和社会效益。

[1] 梁力平 赖永雄 李基森 片式叠层电容器的制造与材料[M].广州:暨南大学出版社.2008.4

[3] 吕玉山.片式电子元器件生产的若干新技术装备的研究与开发[R].大连:大连理工大学,2002.

[4] 林伟强,王易伟等,一种可直接形成流延薄膜的流延头[P].中国ZL022271519.3,2003.6.25.

[5] SMC CORPORATION.SMC产品样本第5版[Z].

[6] 三菱电机有限公司.三菱工控产品光盘版[M/CD].2009.