陶瓷金卤灯电弧管内壁腐蚀综述

2012-08-08张善端

李 炜 张善端

(复旦大学电光源研究所,先进照明技术教育部工程研究中心,上海 200433)

陶瓷金卤灯电弧管的管壁材料为多晶氧化铝(PCA).在1150℃以下,PCA一般不与填充的金属卤化物发生化学反应,因此陶瓷电弧管的工作温度比石英电弧管提高约200℃,这使陶瓷金卤灯的光效和显色性进一步提高。

虽然陶瓷电弧管能承受更高的温度,陶瓷金卤灯的发展仍受到种种限制。其中就包括在相对温度较高的情况下,陶瓷管内壁材料与金属卤化物发生化学反应而受腐蚀[1],引起管壁温度改变,导致灯的光色电参数改变。特别是在材料、工艺不成熟的情况下,严重的腐蚀会导致陶瓷管壁发白,影响出光,甚至引起电弧管漏气而使灯失效。因此,研究陶瓷金卤灯中管壁的腐蚀机理及影响腐蚀程度的各种因素,对优化制灯工艺,延长灯寿命,改善灯特性有着非常重要的意义。

1 电弧管内的温度分布与对流

在工作状态下,陶瓷金卤灯的电弧温度比管壁温度高得多,因此电弧管内的温度梯度很大,会产生强烈的对流,在电弧管的中部向上流动,在管壁处向下流动。图1所示为工作状态下陶瓷电弧管内的温度分布。轴心的温度最高,可达6000 K;电极上电弧附着点的温度约为3000 K;管壁的温度最低,只有1300 K。电弧管内强烈的对流决定了冷端的位置。Hilpert等描述了一种竖直燃点的陶瓷电弧管内的温度分布[2],如图1(a)所示,电弧位于中心轴线上,最高温度位于上端电极下方附近,冷端位于下端电极附近。van Erk等描述了一种水平燃点的电弧管内的温度分布[3],如图1(b),管内对流使电弧上飘,使得电弧管的温度分布不对称,上端靠近电弧,温度最高 (1550 K);下端远离电弧,温度最低 (1300 K),为冷端。

图1 陶瓷金卤灯工作时电弧管中的温度分布及对流

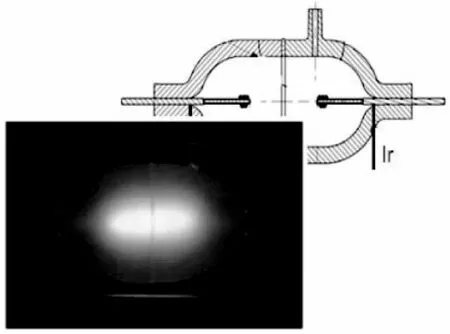

图2为本文实测的70 W陶瓷电弧管工作状态的红外热成像图。受两种燃点位置下电弧管内对流的影响,电弧管外表面的最高温度和冷端温度分别在上椭圆和下椭圆区域内。

2 管壁的腐蚀机理

灯燃点时电弧管内的对流决定了电弧管内壁的腐蚀。一方面,气相金属卤化物随对流输运,在管壁高温区与管壁材料 (Al2O3)反应,腐蚀管壁。反应的产物又随对流在电弧管内输运。另一方面,对流决定了电弧管内壁的冷端,过量的金属卤化物以熔盐的形式沉积在冷端,腐蚀冷端的管壁。

电弧管内通常填充过量金属卤化物药丸,它们在管内高温下部分蒸发,部分以熔盐形式存在,平衡时达到饱和蒸气压。陶瓷管内壁的腐蚀主要由两个因素造成:一是气相金属卤化物盐与管壁材料(Al2O3)反应造成的腐蚀;二是金属卤化物熔盐沉积在冷端,对冷端管壁的腐蚀[3]。

以DyI3为例,气相金属卤化物盐对管壁的腐蚀主要发生了以下化学反应[3]:

图2 陶瓷电弧管工作状态下的红外热成像图

反应 (1)中的金属卤化物盐 DyI3与管壁材料Al2O3反应,生成AlI3;AlI3进一步与管壁材料反应,生成AlOI。其中反应 (1)中的产物AlI3作为输运剂,高温下反应 (2)向右边进行,低温下反应 (2)向左边进行。因此在气相物质中,Al2O3被灯内强烈的对流输运到低温区域,而AlI3可源源不断从反应 (1)中得到补充,从而连续将Al2O3从高温区向低温区输运。

除了气相物质对陶瓷管壁的腐蚀外,金属卤化物熔盐也会腐蚀管壁。但这一腐蚀的机理目前尚不清楚。van Erk指出金属卤化物熔盐对石英管壁的腐蚀是源于熔盐使SiO2发生了相变,从玻璃相变为晶体相[3]。而熔盐对PCA管的腐蚀机理尚无定论,只是提出与PCA的结构变化无关。通常熔盐沉积在内管壁的冷端,熔盐对管壁的严重腐蚀可能导致管壁发白甚至泄漏。

3 陶瓷金卤灯中的输运过程

将电弧管内部视为一热力学系统,使该系统从非平衡状态向平衡状态过渡的过程称为输运过程。陶瓷金卤灯工作时,电弧管内存在复杂的输运过程,主要的过程有两个:化学反应与热传导。上述只介绍了陶瓷电弧管管壁腐蚀的基本机理。事实上,任何关系到管壁材料Al2O3输运的过程都与管壁的腐蚀有关。要研究陶瓷金卤灯管壁的腐蚀,就必须研究电弧管内的输运过程。

电弧管内的输运过程十分复杂,因此抓住输运过程中的主要因素,对过程作一些简化,有助于对过程进行模拟、计算,从而对实际过程做出定性、半定量分析。Fischer等通过一个简化模型对电弧管内的输运过程进行了模拟计算[4]。他们模拟了NaI-DyI3系统,用三个反应描述管内的输运过程。其中一个反应如式 (2)所示,另两个反应与Al2O3的蒸发有关:

图3显示了灯内与反应 (2~4)相关的输运过程。如上所述,反应 (2)是与陶瓷管壁腐蚀有关的可逆反应。在高温区,反应 (2)向右边进行,管壁材料Al2O3以AlOI为载体输运到低温区;在低温区,反应 (2)向左进行,Al2O3就沉积在低温区,同时释放出AlI3,继续参与高温区的反应。这一可逆反应中,Al2O3以AlOI的形式从高温区区输运到低温区,AlI3是输运剂,本身并不减少,而维持反应的持续进行。反应 (3,4)是Al2O3的蒸发过程,通过蒸发,管壁材料以AlO和Al2O的形式输运到低温区,在那里又凝结成Al2O3沉积。通过这一模型进行模拟计算,结果显示,温度低于1773 K时,反应 (2)决定的输运过程起主导作用;温度高于1773 K时,Al2O3的蒸发 (反应 (3,4))决定的输运过程占主导。此外,熔盐的成份决定了气相物质的成份,会影响电弧管内的输运过程,进而影响腐蚀程度。另一影响腐蚀程度的因素是高温区与低温区的温差。

图3 电弧管中的主要输运过程

4 陶瓷管壁腐蚀的诊断方法

陶瓷金卤灯电弧管管壁的腐蚀不可避免。区别在于不同的灯管壁的腐蚀程度不同。进行陶瓷管腐蚀的定性甚至定量诊断,对于腐蚀机理的理解、制灯工艺的优化和灯性能的提升有着重要意义。

4.1 X光成像

对燃点过的电弧管进行X光成像,是评价陶瓷管壁腐蚀的一种简便方法。图4所示为一竖直燃点的陶瓷金卤灯电弧管的X光影像,据此可以找出电弧管管壁受到腐蚀的区域 (高温区域)以及被腐蚀的管壁材料重新沉积的区域 (冷端),还可以判断腐蚀的程度。

4.2 扫描电镜 (SEM)诊断

用扫描电子显微镜 (SEM)不但可以对电弧管进行形貌观察,还可以进行微区的成分分析。图5所示为Brates等[5]为研究竖直燃点的电弧管上部毛细管焊料附近腐蚀情况而进行的SEM诊断结果。陶瓷管中焊料的主要成分为 Dy2O3,Al2O3及 Si2O3,填充的药丸成分为 NaI,DyI3,HoI3,TmI3和 TlI3。SEM成像显示焊料区域有Tm2O3及Ho2O3,它们是由焊料与药丸中的盐发生取代反应产生的,从而验证了盐与焊料的反应。同时由于Tm2O3的浓度高,因此可判断药丸中TmI3对焊料的腐蚀最严重。

图4 竖直燃点陶瓷金卤灯电弧管的X光影像

图5 电弧管上部毛细管焊料区域成份的SEM诊断[5]

4.3 高温质谱法

对陶瓷金卤灯工作时的特性 (主要是热力学特性),迄今唯一有效的定量诊断方法是高温质谱法[4,6~8]。应用努森 (Knudsen)腔室模拟陶瓷电弧管的质谱法称为努森泄流质谱法 (Knudsen effusion mass spectrometry)。将陶瓷电弧管内部视为一个热力学系统,通过质谱法可以鉴别该系统中有哪些气相分子,并可以确定各组分的分压 (10-7~10 Pa,温度最高为2800 K)及浓度。进一步通过实验结果可以推算物质的热力学特性 (包括离解焓、离解熵、反应平衡常数等)。

图6所示为努森泄流质谱法系统装置图[6~8]。其中最重要的部分是努森腔室。腔室由陶瓷材料PCA制成,内部填充有陶瓷金卤灯内填充物质。腔室顶部开有一小孔,孔径比蒸发分子的平均自由程小得多,因此可近似认为腔室内处于热力学平衡状态。努森腔室模拟了陶瓷金卤灯电弧管的工作状态。高温下,腔室内金属卤化物与腔室材料反应,蒸气物质由顶部向外泄出后,受上部电子碰撞电离形成离子源,经过磁场后不同物质离子根据其荷质比被分开,这样就鉴别了高温反应后的产物。系统中的法拉第收集器和倍增管组成探测器,可测得每种蒸发物质离子流的强度。各蒸发物质的分压为

式中 k——压强定标常数;

σi——离子的电离截面;

γi——倍增管的放大倍数;

Ai——同位素丰度;

T——努森腔室温度。

图6 努森泄流质谱法系统装置图

除以上诊断方法外,还可建立输运模型来评价腐蚀程度。由于电弧管中填充物质中不含Al,因此气相中含Al元素的物质一定都来自管壁材料Al2O3。故计算气相中所有含Al元素物质的分压的总和,就可以表征管壁的腐蚀程度。van Erk计算了石英管和PCA管在填充NaI/DyI3=10,冷端温度1300 K时,管内气相含Al元素物质与含Si元素物质的分压总和[3],如表1所示,由此可判断管壁的腐蚀程度。

表1 电弧管内各气相物质分压总和(单位:hPa)

5 防止管壁腐蚀的工艺改进

针对陶瓷金卤灯管壁腐蚀的机理,主要可以从电弧管结构和填充药丸成分两方面改进制灯工艺,以减小管壁的腐蚀程度,延长灯寿命,提高灯的性能。

5.1 电弧管结构的改进

改进电弧管的形状和结构,可以改善管内的温度分布,从而控制腐蚀。Jungst等[9]比较了圆柱形电弧管和椭球形电弧管的温度分布。结果发现,椭球形电弧管的腐蚀要小于圆柱形电弧管。这是因为:

(1)如图7所示[9],椭球形电弧管在其下部冷端区域 (约为24~32 mm之间)温度梯度更小,温度更均匀,冷端区域金属卤化物蒸发、凝结速率小,减弱了腐蚀。Fischer等[4]通过模型计算发现,管中输运的Al2O3含量随温度梯度的增加而增加 (图8),梯度越大,腐蚀越严重。

图7 竖直燃点电弧管的外管壁温度分布

(2)椭球形电弧管相比圆柱形电弧管不易形成冷端,因此不易沉积熔盐,腐蚀少。Fischer等[4]模拟了椭球形和圆柱形电弧管在竖直燃点下的内管壁温度分布及相应的冷端位置。由于椭球形电弧管没有圆柱形电弧管那样的棱角,故不易形成冷端,也不易沉积熔盐,相应的腐蚀就少。图9显示了两种电弧管耐腐蚀能力的比较。可见,椭球形电弧管比圆柱形电弧管更耐腐蚀。

图8 Al2O3输运量与冷、热端温差的关系 (计算值)

图9 圆柱形和椭球形陶瓷管的耐腐蚀能力比较

5.2 金属卤化物填充药丸的改进

金属卤化物填充药丸的成份同样对腐蚀程度有影响。一般而言,金属卤化物浓度越高,光通量就越大,但相应的腐蚀就越严重。因此,通过增加金属卤化物填充量的方法提高光通量的时候,要兼顾金属卤化物对管壁的腐蚀问题。

电弧管中,气相金属卤化物以MXi,M'Xj(M,M'为金属元素,X=Br,I)等形式存在,它们会反应生成气相的络合物 (heterocomplex)MM'Xi+j,这一络合物的存在,会大大增强金属元素的浓度,从而增加光源的光效,改善显色特性。

Hilpert等[2,10]研究了由碱金属卤化物 AX 和稀土金属卤化物LnX3组成的准二元系统。他们指出,络合物ALnX4的形成经历了两个相变过程和一个化学反应过程,如图10所示,其中A为碱金属元素,Ln为稀土金属元素,X为Br,I,p气相分压,p'凝聚相分压,a热力学活性,Kp化学反应平衡常数。经历这些过程后,ALnX4的分压相比原来凝聚相AX和LnX3的分压有了很大的提高,因此金属元素A和Ln的浓度大大增强,提高了光效,改善了显色特性。最终产物ALnX4的分压提高缘于两种过程:相变与化学反应。相变过程中对分压提高的贡献用热力学活性a表征,而化学反应过程中对分压提高的贡献用反应的平衡常数Kp表征。因此要增强电弧管中金属元素的浓度,实际上就是要使a和Kp尽量大。另一方面,热力学活性a越大,金属卤化物盐越容易腐蚀管壁[10]。要兼顾两方面,实际上就是要使得a较小,而Kp较大。

图10 AX-LnX3系统中络合物ALnX4的形成过程

Hilpert等[10]研究了4 组准二元系统:NaI-DyI3,NaBr-DyBr3,CsI-DyI3,CsBr-DyBr3。从 Dy元素增强效应和控制DyX3热力学活性两方面考虑,对这四组盐进行了实验,结果表明:(1)碘化物系统中对金属元素的增强大于溴化物系统;(2)综合考虑对金属元素浓度的增强与热力学活性的控制,CsX-DyX3的特性最优。因此,CsI-DyI3系统的特性最优。

5.3 铱—陶瓷匹配封接电弧管

一般陶瓷金卤灯工作在饱和蒸气压下,金属卤化物不完全蒸发,以气相和液相共存。同时,由于连结电极尖的Mo熔点有限,通常在电弧管两端毛细管内部引出电极,以远离高温电弧区,便在毛细管中留下了间隙 (见图11)。这样,液相的金属卤化物很容易进入间隙中,形成冷端,使得灯的参数受冷端的变化而变化;同时液态金属卤化物也会腐蚀陶瓷管壁。

Hendricx等人[11]通过探索发现金属铱 (Ir)不但熔点高,而且膨胀系数与Al2O3陶瓷匹配,还耐高温卤化物腐蚀。他们用铱连接钨电极,将铱跟氧化铝毛细管直接高温烧结,实现膨胀系数匹配的真空气密封接,消除了封接处的间隙;排气、填充后,排气管用激光熔封,如图12所示。这种封接结构的电弧管的管壁温度比饱和式电弧管高250 K,金属卤化物完全气化后工作在非饱和蒸气压下,光源参数进一步提高;而且由于不再受冷端限制,光色的一致性大大改善,冷端的腐蚀也大大减小。

图12 用铱气密封接的无间隙陶瓷电弧管

非饱和陶瓷金卤灯的主要特性有:(1)小尺寸,泡壳温度提高250 K(非饱和1450~1550 K,饱和1200~1300 K),使放电物质完全气化;(2)光效比饱和式陶瓷金卤灯提高20%,达120 lm/W;(3)寿命期间颜色稳定 (<3 SDCM);(4)色温、色坐标不随燃点位置变化;(5)调光时颜色稳定;(6)寿命20000 h;(7)温升快,20 s到80%光通量;(8)高显色性,可获得跟卤钨灯相近的光谱,显色指数98;(9)高管壁温度,易于实现无汞放电。

但由于铱是贵金属,使用铱电极引线将使电弧管的成本提高20%以上;排气管的激光封离也是比较复杂的工艺。

6 总结

本文分析了陶瓷金卤灯工作过程中管壁的腐蚀机理及电弧管中的输运过程,概括了对管壁腐蚀程度分析、诊断的主要方法,并在此基础上提出了如何从制灯工艺角度尽量防止陶瓷管壁的腐蚀。对陶瓷金卤灯在防腐蚀方面的设计、制造有一定的借鉴意义。

[1]Mucklejohn S A.Chemical problems and limitations in HID lamps[A].Proc Symp on High Temperature Lamp Chemistry II[C].Pennington:TheElectrochemical Society,1988.1~17.

[2]Hilpert K,Niemann U.High temperature chemistry in metal halide lamps[J].Thermoch Acta,1997,299:49~57.

[3]van Erk W.Transport processes in metal halide gas discharge lamps[J].Pure Appl Chem,2000,72(11):2159~2166.

[4]Fischer S,Niemann U,Markus T.Transport phenomena of aluminium oxide in metal halide lamps[J].J Phys D:Appl Phys,2008,41(8):144015,1 ~5.

[5]Brates N,Goodman D,Maya J,et al.Salt-frit reactions in ceramic metal halide lamps[J].Institute of Physics Conference Series,2004,182:501 ~502.

[6]Hilpert K.Complexation in metal halide vapours:A review[A].Proc Symp on High Temperature Lamp Chemistry II[C].Pennington:The Electrochemical Society,1988.36~69.

[7]Hilpert K.Complexation in Metal Halide Vapors-A Review[J].J Electrochem Soc,1989,136(7):2099 ~2108.

[8]Markus T,Niemann U,Hilpert K.High temperature gas phase chemistry for the development of advanced ceramic discharge lamps[J].J Phys Chem Sol,2005,66:372 ~375.

[9]Jungst S,Lang D,Galvez M.Improved arc tubes for ceramic metal halide lamps[J].Institute of Physics Conference Series,2004,182:115 ~124.

[10]Hilpert K,Niemann U.Enhancement of rare earth metals by chemical vapour transport in metal halide lamps[A].Proc 8th Int Symp on the Science and Technology of Light Sources(LS8)[C].Greifswald,Germany,1998.326~327.

[11]Hendricx J,Vrugt J,Denissen C,et al.Unsaturated ceramic metal halide lamps:A new generation of HID lamps[A].Proc 12th Int Symp on the Science and Technology of light sources and the 3rd White LED conference(LS12-WhiteLED3) [C].Eindhoven,the Netherlands,2010.Sheffield,UK:FAST-LS.405 ~414.