光伏制造业:现状、前景及研究需求(三)

2012-08-06中国科学院宁波材料技术与工程研究所宋伟杰杨晔王维燕李佳沈文锋曾俞衡许炜编译

中国科学院宁波材料技术与工程研究所 ■ 宋伟杰 杨晔 王维燕 李佳 沈文锋 曾俞衡 许炜 编译

四 TW级/年制造的材料可获取性

随着太阳电池制造年产量即将达到1TW,将使光伏行业面临原料是否充足的问题。Te和In这两种核心原料已引起人们广泛关注,它们分别是铜和锌矿冶炼时的副产品。Te和铂族元素一样同属于稀土元素,然而随着人们对Te角色认识的变化(批评到节约,再到寻求替代),致使对其资源的评估存在着广泛的争论和极大的不确定性。主流观点提出对Te进行回收再利用,最近又提出直接开采Te矿,而不是在副产品中提取Te原料,反对方认为乐观估计这一工程最多能满足每年200GW的产量,悲观估计只能满足约20GW/年的产量[43]。按电池寿命计算,这只能满足0.6~6TW的需求量。虽然这一预期的上限量很大,但仍只能满足这个世纪接下来30TW需求量的20%。

铟同样面临原料短缺的问题,其价格及在一些高端产品如平板显示器里的消耗问题备受人们关注。人们担心随着In和Te需求量上升,将引起价格的飙升,以至于太阳电池的吸收材料变得更昂贵,进而严重影响CdTe和CIGS薄膜电池的成本优势。

如果原材料紧缺是主要决定因素,那么这些争论又回到了各类电池与c-Si之间的比较。Wadia等[44]认为一些含硅矿物可能更适于提取和提纯硅作为能源材料。然而,随着新能源材料成本回收周期为1~2年且在不断地缩短,已很少有人关注了。现在大家主要关注吸收材料,这只是薄膜太阳电池成本中很少一部分,玻璃和其他应用于光伏器件的材料是最主要的成本。除硅基太阳电池外,染料敏化电池(DSCs)、有机太阳电池(OPV)和多种元素构成的无机物薄膜电池同样没有明显的材料限制。

1 染料敏化太阳电池

染料敏化太阳电池(DSC)是基于1839年Bequerel发现的光电化学效应发展起来的。在1991年,O,Regan和Gratzel引入染料敏化电池这个新的概念[45]。最近Hagfeldt等人[46]对这个系统中复杂的化学反应和机理做了全面论述。这种混合材料是由有机染料分子吸附在介孔纳米TiO2薄膜上,电解质填满在各空隙间。这种结构中光被染料吸收,激发出的电子扩散到一些宽禁带半导体导带上,如TiO2。电子在纳米孔中传输到光电极,经外电路做功后回到对电极。对电极上的电子被电解质俘获,并通过在电解质中扩散,使得染料分子得到重生,从而完成循环。GrŠtzel的创新在于制备纳米膜提高表面积,增强陷光,并选用合适的成份增加载流子迁移率和降低复合率,在提出后几年内迅速优化了电池性能(达10%)[47]。目前大部分产品都是针对应用市场,如DSC制备在柔性衬底上,可代替便携式电子产品充电电池。DSC一个极大的优势是在杂散光和弱光条件下性能较好,可应用于光强较弱的室内。器件的颜色和透过率可应用BIPV上。低温下可制备在一些柔性衬底上。

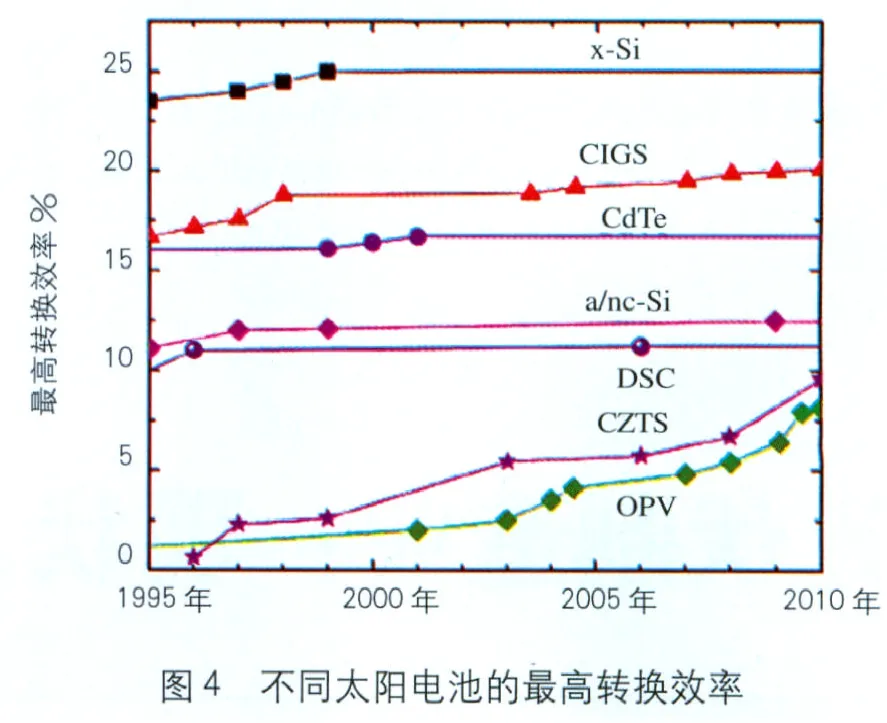

不幸的是在过去15年里,染料敏化电池的最高效率只有11%,如图4所示。染料敏化电池三个主要的成分分别为钌基染料、光电极和碘氧化还原对,它们大致保持不变。对组件的任何一个单元单独进行优化,对电池效率不会有太大的影响。Hamann等[48]很好地阐述了其中的问题。第一,最好的染料也不会捕获波长高于750nm的光,尽管对红外和近红外光谱有很好的响应会提高电流密度,另外因为原料的成本,人们一直在寻求替代钌的物质;第二,相对于染料,I3−/I−氧化还原对的过电位位于550mV,寻求一种替代的氧化还原对可能使Voc提高到300mV,但不含碘氧化还原对的复合率也明显增加。综合改善这两方面,效率有可能提高到16%。然而,Hamann等人[48]认为必须优化染料和电解质,这可能需要制备高载流子迁移率的光电极。宽禁带半导体纳米线的光电极的应用,期待能改善电池效率,但6年后第一次应用在电池上,转化效率依然很低。

一般而言,对于电池组件可分为整体结构和夹层结构,制造业更多追求规模效应。整体结构组件的优势在于材料成本,夹层结构组件更适合卷绕式工艺。基体包括玻璃、金属和聚合物材料,以在玻璃上最优。关键的问题在于如何稳定和大面积制备,目前组件小于100cm2,而其中的电阻损失已成为低效率的原因。封装对DSC组件的稳定性有很大影响。对电池寿命和稳定性测试的标准是采用薄膜太阳电池的IEC61646准则。在温度为55~60℃,1cm2的电池置于光照下25000h,效率仍是初始值的80%[49],Dyesol数据是大小为1cm2并且良好封装的电池置于典型欧洲中部气候下20年内测试的。由Toyota和Asin进行DSC组件(110 cm2)户外最长的测量结果表明:每年相对效率损失为6%[50]。效率的降低可能是由于封装方法的差异。柔性衬底上的DSC封装面临更大挑战,目前塑料衬底上这方面的产品只有几年寿命。对于室外应用,封装材料必须具有优异的热稳定性、机械稳定性、紫外辐射稳定性、化学稳定性和电解质。同时还保证相邻组件间绝缘。Hagfeldt等表明先进的DSC电池制备方法必须具有优越的封装方法[51]。用凝胶和固体取代液态电解质将大大降低封装要求,但这些变化会导致效率降低。当电池效率低于12%时,避免使用玻璃、应用卷绕式制造工艺和增加载流子寿命将会大大改善电池效率。

2 有机太阳电池(OPV)

基于丰富的碳原料以及适合在柔性衬底上大面积制备优点,人们正大力发展有机太阳电池。Brabec等[52]全面分析了有机太阳电池的发展历程和面临的挑战。图4描述了最近15年有机太阳电池效率的变化,在过去十年里,虽然大多数技术的效率相对滞后,但有机太阳电池方面已经取得了巨大的进步。目前Heliatek和Konarka做出电池的效率最高为8.3%[53,54]。当前效率最高的有机太阳电池由一些私营公司保持着,如Solamer和Plextronics。OPV主要由电子给体材料(如聚3-己基噻吩和铜酞菁)同电子受体材料(如C60或苯基C61丁酸甲酯及其衍生物)界面的异质结组成。按沉积方法不同,众多的有机半导体材料的制备基本上可分为液相法沉积(多聚体,树枝状,低聚物,或小分子)和真空沉积(小分子或低聚物)。尽管表面类似于无机p-n结,但OPV电池内的p-n结是完全不同的。激子吸收光子不是直接产生电子空穴对,中性的激子必须扩散到电子给体材料和电子受体材料表面才可能发生电子空穴对的分离。激子在有机材料中迁移5~10nm就回到基态是其发展瓶颈之一,解决方法为:第一,采用多层膜结构,每层的电子给体材料和电子受体材料都很薄,这样激子可以扩散到异质结表面,这种方法常用于真空沉积;第二,通过掺加纳米尺度的电子给体和电子受体材料形成单层双连续交错的分散异质结,以降低激子扩散到异质结表面的距离,这种方法常用于液相法制备。

在OPV结构中,异质结的功能层和可能存在的缓冲层同接触电极形成三明治结构,由于电池器件中的异质结结构,必须改善原有的电极,如前电极可用导电聚合物聚(3,4-乙烯基)-聚(苯乙烯)和钙或铝金属背接触替代TCO;或引入缓冲层保证载流子传输,引入氧化物缓冲层和高功函数的Ag背电极阻止空穴反向迁移到前电极TCO表面。在真空沉积时,共掺杂缓冲层可消除界面功函数不匹配,会对p-i-n结构产生很大影响。

提高OPV的效率任重道远,必须改善电子给体和受体材料、缓冲层、电极图案和后处理方法以及采用叠层结构,提高电池效率的关键问题:(1)如何提高Jsc到20mA/cm2,而现在电池普遍只有10~12mA/cm2,最高也只有17 mA/cm2[52],主要的问题是光吸收层不能有效地捕获红外和近红外光子,所以研究者尝试选用低带隙材料,在增加有效陷光结构的同时,也增加光密度。(2)增加Voc,主要是优化电池结构中各能带,尽量减小给体和受体间带阶,保证高的载流子迁移率,一般的给体-受体结构电池的Voc可达0.6V(小于带隙能量),因此,在低带隙(1.4~1.5 eV)吸收材料时,Voc可达0.8~0.9V;在高带隙吸收材料时,Voc可达1V。(3)一些最高效率的电池填充因子超过0.7[115],有机太阳电池比传统的p-n结电池的填充因子要低,这主要是因为有机薄膜电池高内阻和低的载流子迁移率导致的载流子复合。

如果电池Jsc=20 mA/cm2、Voc=0.8 V、FF=0.7时,电池效率为11%,这就需要统筹优化电池中所有材料和界面,采用叠层结构的电池最有可能达到这一效率。当有机太阳电池效率超过10%时,加上制作成本低,同现有的薄膜电池相比,OPV具有竞争优势。结合当前的的制备材料和设备,OPV在0.3~3年可回收成本,这一大范围的不确定性反映OPV技术的不完善性。然而,当电池效率接近15%时,才可实现并网发电电价成本低于0.07美元/kWh[55]。很多工作还在研究大面积有机太阳能电池组件的实用性。目前有机太阳能组件(200cm2)的最佳效率只有4%[56],远远低于同样大小的染料敏化电池9.9%的效率。与此同时,目前有机太阳电池衬底是玻璃,从成本角度考虑,在低成本柔性衬底上将更可能采用卷绕式的工艺。

OPV的稳定性也有待解决。OPV材料和器件的化学、物理和力学性能得到了广泛的研究。OPV不能胜任一个长期广泛应用的光伏材料,主要的问题包括光降解和电池组件易氧化,使得电池要有很好的封装。为了实际应用,目前预计电池的寿命从3年增加到5年[52]。由于有机物的种类繁多,估计有1013种有机物可应用于电池,一方面如何利用这些原料使电池性能最优化仍有待于研究,采用不同材料混合可极大地优化光吸收层;另一方面,结合计算可指导合成结构,从而改善电池性能。

3 基于地球高丰度元素的无机薄膜电池

最后一类光伏材料包括带隙在1~2eV的金属氧化物和金属硫化物,典型的材料包括氧化亚铜和硫化铁(黄铁矿),但目前效果最好的是铜锌锡硫(硒)或CZTS(Cu2ZnSnS4)薄膜电池[57]。如图4,在过去十年里Katagiri一直引导CZTS薄膜电池最高效率,从3%升到10%[57],可是这方面的报道很少。CZTS薄膜电池同CIGS薄膜电池有很多相似之处,包括吸收层具有相似的结构和制备技术。以前主要的研究集中在金属层硫化,但是现在共蒸镀技术和非真空技术引起广泛关注,目前最高效率电池是用肼作前躯体的硒化合物制备的[58]。借鉴CIGS薄膜电池技术,加速了CZTS薄膜电池的发展,但是从长远看,这也成为CZTS薄膜电池发展的瓶颈。然而,迄今为止金属氧化物和金属硫化物电池取得的成功表明这类材料值得进一步投资。

五 未来展望与推荐

1 光伏技术界限的重新定义

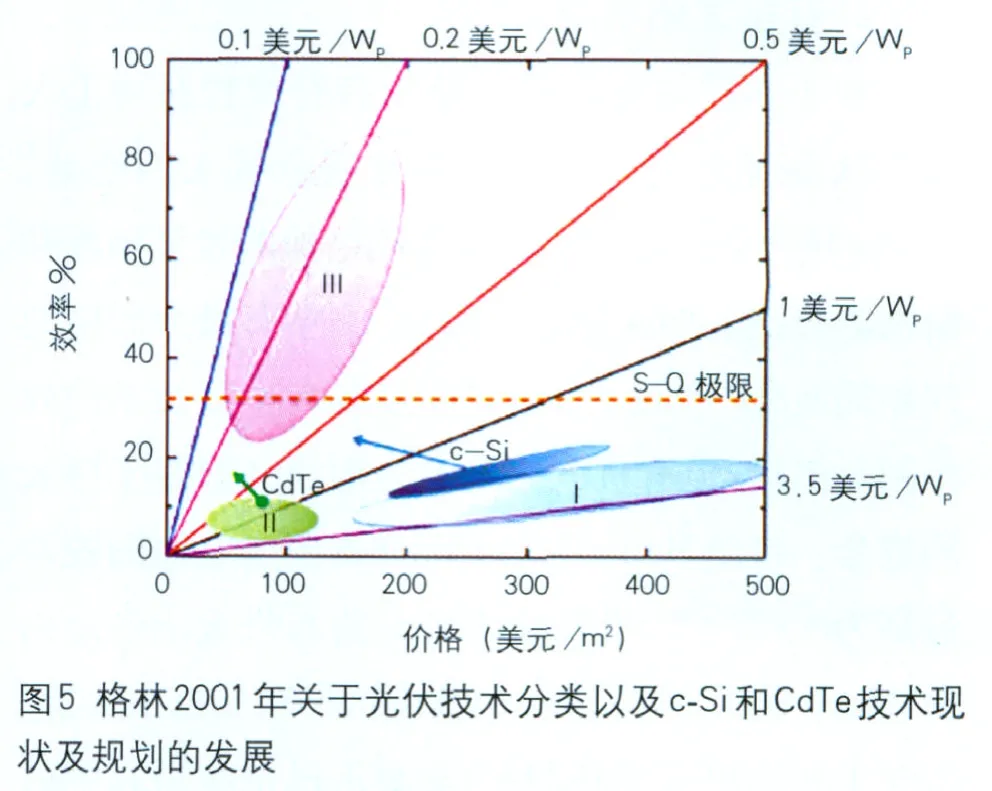

光伏技术通常可分类为:第一代晶体硅、第二代薄膜和第三代新概念研发。第三代具有克服SQ极限的潜力,如一些利用多结结构、提取热载流子,或包含多电子、激子生成的器件。2001年,格林根据光电转换效率和生产成本将光伏技术正式分为第一、第二和第三代,如图5所示。这两个变量的商与成本/Wp成正比,这在图5的虚线中有所反映。阴影椭圆区域是代表格林对于第三代光伏技术的判断。DSC和OPV的拥护者们将其归于第三代新概念技术范畴。必须注意的是格林并没有将其分类方法与那些超过SQ极限的概念加以区分和限定。就实际角度而言,对DSC和OPV作为薄膜技术需要重新审视,它们在图5中的低成本区富有竞争力。

在此次研讨会中指出:这些普遍接受的界定方法已变得有些过时。特别是,CdTe和晶体硅太阳电池已超出了格林原先分类图中的极限。这两项技术的当前状态和未来预期已在图5中显示出。CdTe区域反应了First Solar公司当前的技术水准,其组件效率为11.2%,他们报道的制造成本为0.77美元/Wp,属于第二代范畴。箭头表示预期的技术潜力。通过提高效率和进一步生产集成,期待CdTe生产成本在未来十年中降低到0.5美元/Wp也是完全可能的。(待续)