地下连续墙导墙移动模架的设计和应用

2012-08-04蒲青松

蒲青松

(中铁五局集团第一工程有限责任公司,长沙 410116)

1 概述

导墙是控制地下连续墙各项指标的基准[1],也是地下连续墙的地面标志,导墙的宽度尺寸将直接影响地下连续墙的墙体厚度,导墙竖向面的垂直精度是决定地下连续墙能否保持垂直的首要条件[2]。导墙顶部有时会高出地面。导墙断面小、形式多样、地表状况多变、目前没有可用于导墙施工的标准化模板设备,难以实现标准化作业,导墙施工对人工技能要求较高,其施工成本也比较高。

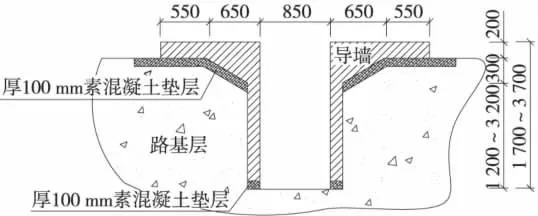

某地铁线路车站段地下连续墙位于市政主干道中轴线上,施工范围内主要地层自上而下依次为:素填土:0~0.3 m为沥青路面;褐黄、褐红色、松散状,不均匀有少量碎块石;粉质黏土:褐黄、褐红色,土质均匀,可塑。导墙标准段深度为1 700 mm,实际导墙最深为3 700 mm,净空为850 mm,导墙宽度为3 250 mm,导墙面在路表面以上200 mm,具体结构尺寸如图1所示。

图1 导墙截面示意(单位:mm)

2 传统导墙模板工艺存在的不足

传统导墙模板工艺,主要采用小块钢模按照构件尺寸拼装,利用钢管、方木、型钢等作为背肋加强模板的整体刚度,再通过杆件支撑,使模板的空间位置固定。即所用的各种部件是零散的,每次使用都要把每个部件组装和拆卸1次,然后人工倒运到下一工作面进入下一循环作业。这种模板工艺使沟槽整体线形较难控制,易形成“S”轮廓线,板缝多,模板间错台容易超标,对工人的专业技能要求高,工作量大,劳动强度大,工作效率低,施工成本高。

3 导墙移动模架的设计

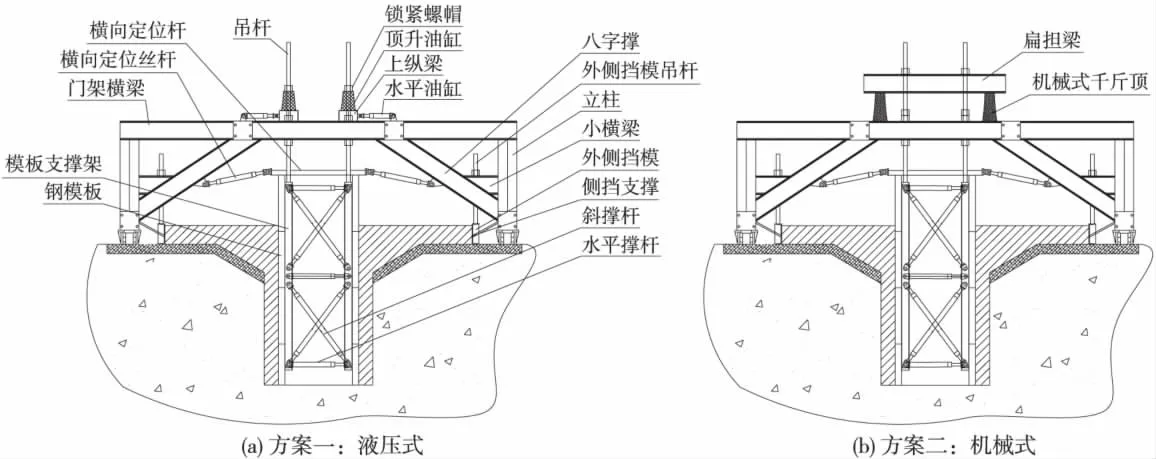

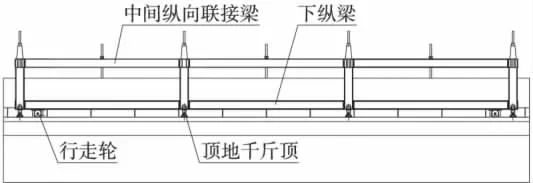

为了解决传统导墙模板工艺的不足,设计了1种专门用于导墙施工的模板设备——导墙移动模架。该设备由模板系统、模架系统、支撑系统、行走系统及操作系统组成。1组移动模架设计长度为12 m。施工中可以采取多组串联施工。移动模架一次性组装好以后,无需安装轨道,采用电机驱动或卷扬机牵引移动即可行走,模板可采用丝杆或液压立模与脱模,浇筑混凝土时的侧压力全部由支撑系统承受,不需增加其他辅助支撑,此外,模板系统采取独特设计,可以很方便实现增高或减低,以满足导墙变高度施工要求。因此,该导墙移动模架具有施工质量好、劳动强度低、生产效率高、使用方便、操作简单,制造成本低,使用成本低等优点,可满足任意高度导墙施工要求。具体构造如图2、图3所示。[3]

图2 导墙移动模架正视

图3 导墙移动模架侧视

(1)模板系统

模板系统由内侧模板、外侧挡模板及模板支撑架组成。

内侧模板由小块钢模组成,采取小块钢模设计,一方面使移动模架可满足变高段施工要求;另一方面导向墙施工完毕小模板可拆下来用于其他施工段,也可以直接租用标准模板,从而降低成本。

模板支撑架的作用一是安装侧模,使模板达到一定的直线度及平面度要求。二是安装吊杆及支撑丝杆,将模板的受力传递到支撑系统,同时用来立模与脱模作业。模板支撑架由方管焊接而成,为满足导墙变高段施工要求,支撑架采取可加宽设计,即在其上端设计有销接孔及联接法兰。当高度变化超过吊杆许可调节范围时,可以增加或减少模板和调节模板支撑架。由于导墙净空较小,为提高两侧模之间的通行能力,支撑架上丝杆铰接耳板采用内沉式设计,即全部焊接在方管侧面,不占用任何空间,达到净空最大化。

外侧挡模板采用槽钢,由吊杆吊挂在支撑门架上,工作时通过丝杆与纵向梁相联,以承受侧向力。

(2)模架系统

模架系统由龙门架与纵向联接梁组成。1组模架设计有4榀龙门架,龙门架由立柱、门架横梁、八字撑、小横梁组成,全部由双工字钢拼焊而成。其中立柱下端设计有顶地丝杆,用来调节门架高度。门架横梁中间设计有2个200 mm×50 mm宽的长孔,满足悬挂模板和使模板左右移动。八字撑上设计有丝杆铰耳,用来安装丝杆,将模板水平方向受力传递到模架上。小横梁上开有200 mm×50 mm宽的长孔,用来安装外侧挡模吊杆。

纵向联接梁包括上纵梁、中纵梁及下纵梁。上纵梁用于吊挂模板系统及使模板整体移动,中纵梁联接门架模梁,下纵梁联接立柱。

(3)支撑系统

支撑系统由水平丝杆、斜撑丝杆及横向定位件组成。丝杆通过水平方向与斜撑方向错位与花架销结,保证花架系统的强度及稳定度,水平丝杆同时兼有收模的作用。横向定位件包括横向定位杆及定位支撑丝杆,联接在模板上侧,防止在混凝土浇筑过程中左右跑模等现象的发生,可以较好地保持了模架的整体稳定性。

(4)行走系统

行走系统由行走轮系与驱动装置组成。行走轮系采用钢制轮或橡胶轮,安装在下纵梁上。驱动装置可根据施工条件采用电机减速机驱动或是卷扬机牵引移动。

(5)操作系统

操作系统有液压操作系统和机械操作系统2种。液压操作系统由泵站、液压油缸、吊杆、锁紧螺母组成。吊杆采用φ25 mm精轧螺纹钢,一端用配套的螺帽固定在扁担梁上,另一端固定在模板支撑架上,操作液压系统使模板达到工作状态时再将吊杆锁紧在门架模梁上。该操作系统操作方便,成本较高,适用于导墙较高,模板系统较重、工程量较大的施工。机械操作系统由机械千斤顶、吊杆、锁紧螺母及扁担梁组成。除了用人工升降模板外,其操作方法与液压操作系统基本相同。该操作系统劳动强度有所增加,但成本大大降低,适用于模板系统较轻,工程量较小的施工。

4 导墙移动模架的使用

4.1 模板立模

(1)移动模架移动到标准位置,旋转顶地丝杆使行走轮离地并将门架横梁调节到水平状态。

(2)启动油泵,分别操作顶升油缸,测量两端模板的高程直到达到要求为止。分别操作平移油缸,测量模板水平方向尺寸,直到达到要求为止。

(3)拧紧锁紧螺母,将吊杆紧固在门架横梁上。(4)拧紧定位螺栓,使模板位置固定;将两侧模板间丝杆全部安装到位。

(5)旋转小吊杆螺母,将外侧挡模板放置地面并水平移到标准位置,锁紧吊杆。安装丝杆将模板固定。

(6)安装端头模板。

4.2 拆模及移位

混凝土浇筑完成且混凝土强度达到允许拆模的强度以后,即可进行导墙移动模架的拆模及移位[4]:

(1)将脱模丝杆外的所有丝杆及支撑件拆除;(2)松开锁紧螺母并使其离门架横梁150 mm以上;

(3)旋转脱模丝杆使模板与混凝土脱离,拆除脱模丝杆;

(4)启动油泵,顶升液压千斤顶将模板系统整体提升100~200 mm;分别操作水平油缸,使模板脱离混凝土表面50~100 mm;

(5)旋转顶地丝杆,使其离地50 mm以上。

(6)将卷扬机固定在前端,将钢丝绳一端固定在移动模架上。启动卷扬机牵引模架向前移动到下一工作面。

4.3 变高段施工操作

吊杆设计为精轧螺纹钢,模板按一次最大调整高度差为600 mm设计。顶升油缸行程为300 mm,当高度差在200 mm以内时,直接通过油缸伸长量实现变高。当高度差大于200 mm时,旋转螺母将吊杆向下移200 mm,然后再利用油缸行程来实现变高,依此类推。当变高量大于设计值时,先将吊杆取掉,再将调节模板及调节支撑架安装好,最后将吊杆重新安装。进入下一个600 mm变高段施工。依此类推施工所有变高度导墙[5]。

5 导墙移动模架的使用效果

(1)导墙外观质量提高

小模板施工存在着板缝多,错台易超限,易出现线条“S”形等情况,移动模架采用整体模板,支撑及锁紧螺帽同时定位,整体刚度好,避免了上述问题出现,导墙混凝土达到了内实外美的效果。

(2)施工效率提高

传统导墙模板施工,拆除、倒运、安装时间每12延米需12~16 h。而使用移动模架后,脱模、移位及立模全过程在2 h内就可完成,此外,移动模架采取12 m一组,可以多组串联施工,施工进度明显加快。

(3)施工成本降低

前期使用的拼装小模板每单侧12延米需要100 kg以上的钢筋来加固和支撑,需要6个专业模工16 h以上的工作时间来完成立模、脱模及倒运模板工作,约需要2 400元左右的费用。使用移动模架后,3个普工2 h即可以完成,仅需要200元左右的费用,每12延米节省材料及安装费用约2 200元。

在长沙地铁1号线汽车北站站的地下连续墙导墙施工中采用了机械式的导墙移动模架,实际使用效益明显,说明该移动模架的设计、应用是成功的,达到了预期效果。

6 结语

地下连续墙导墙移动模架结构简单,造价低廉,操作方便,安全可靠。地下连续墙导墙采用移动模架施工,具有劳动强度低,生产效率高,施工成本低,导墙质量容易控制等优点。在地铁车站段地下连续墙导墙较窄,深度较深且不断变化时,采用本设备进行作业,可解决传统工艺施工中拆装模板难度大,施工人员活动净空不足,底部容易跑模,导向墙不垂直等难题,给施工带来很大便利。

[1]李 赞.深圳地铁田贝站入岩地下连续墙施工技术[J].施工技术,2010(1):45-46.

[2]褚世巍.地下连续墙导墙的施工[J].应用技术,2010:203-204.

[3]中华人民共和国建设部.GB 50017—2003 钢结构设计规范[S].北京:中国计划出版社,2003.

[4]唐 红,高翠娟.混凝土结构模板拆除中应注意的问题[J].中国新技术新产品,2009(15):178.

[5]铁道部经济规划研究院.TZ 213—2005 客运专线铁路桥涵工程施工技术指南[S].